黑滑石增白實驗研究*

王明華 李 鋼 李 濟

(江西陶瓷工藝美術職業技術學院 江西景德鎮 333001)

黑滑石增白實驗研究*

王明華 李 鋼 李 濟

(江西陶瓷工藝美術職業技術學院 江西景德鎮 333001)

研究了酸洗、漂白劑氯化鈉、煅燒溫度對江西某地區黑滑石的煅燒增白效果。實驗結果表明:試樣經過酸洗后,漂白劑氯化鈉的用量為3%,煅燒溫度為1 100℃時,試樣的白度最高,由原來的73.2°提高到了84.5°。

除鐵增白 滑石 白度

前言

在江西省各地區,發現大量黑滑石礦,預計省內黑滑石儲量達到數百億噸以上,而目前省內的黑滑石開采量不足2 000萬t,且主要集中在上饒廣豐地區。其主要原因是江西省內各地區已開采的優質黑滑石量少,且成分波動大。在省內各地區存在大量的黑滑石礦含鐵較高,含鐵量在0.4%以上,白度為50°~80°,其通常伴生大量的石英、方解石、白云石、綠泥石等。

陶瓷行業所用的一級滑石一般要求Mg O含量達到30%,燒后白度達到90°。目前江西省內各地區已開采的優質黑滑石量少,且成分波動大。在省內各地區存在大量含鐵量較高的黑滑石礦,含鐵量通常在0.6%以上,白度為50°~80°。這些滑石礦的儲量大,但品質不一,無法廣泛應用于陶瓷行業。這主要是由于江西省黑滑石總體開發利用尚處于初級階段,主要開發方式為原礦直接開采或者經簡單的煅燒處理之后銷售,而對于原料的精加工處理極少[1]。這使得滑石產品的使用不僅范圍小,而且多用于低檔產品生產,嚴重的影響到江西黑滑石的品牌推廣。

筆者以江西新余某地黑滑石原礦為實驗樣品,用酸洗、添加高溫漂白劑的處理方式對原料進行增白處理,并對其工藝進行了探討。

1 實驗部分

1.1 試劑和儀器

1)試劑。氯化鈉、氫氧化鈉、濃鹽酸等,均為化學純。

2)儀器。高磁磁鐵棒、快速球磨機、電子天平、烘箱、p H計、wsb-2白度計、KYH-V型化學成分快速分析儀。

1.2 原料成分

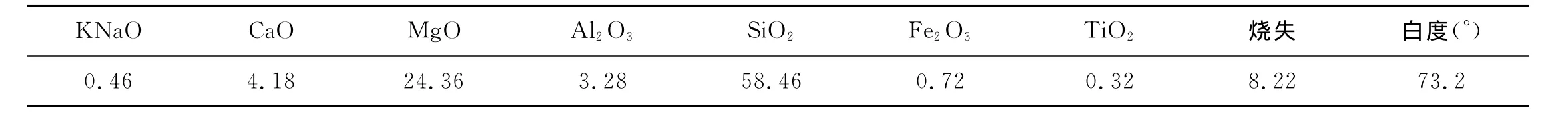

對原料進行了化學全分析實驗,實驗結果見表1。將原料球磨、烘干、打餅,再置于電爐中,以5℃/min的速率升溫,冷卻后進行白度測試。

表1 實驗前黑滑石化學成分(質量%)

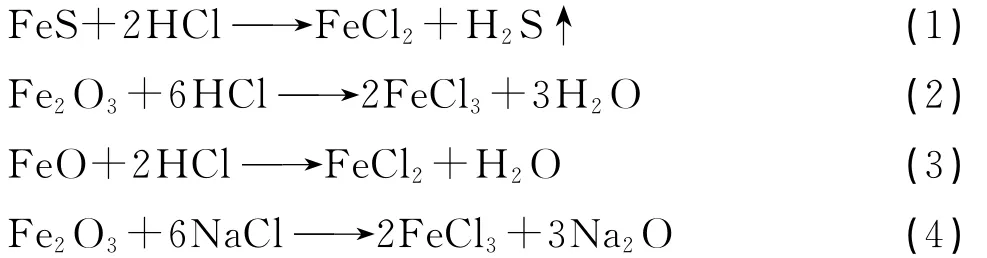

1.3 實驗原理

在陶瓷生產使用的天然礦物原料中,鐵的存在方式多種多樣,有FeS、Fe2O3、FeO、Fe3O4等一系列鐵的化合物以及在機械加工過程中殘余的金屬鐵屑。其中,Fe和Fe3O4可以通過磁選的方式除去,而其他鐵的化合物采用磁選方式無法排除[2]。采用酸洗的方式除鐵,可以將非磁性鐵化合物溶解在酸中,然后再經過水洗,將鐵除去。同時,還可以將滑石礦中的鈣也一并除去。因此,將黑滑石進行破碎、揀選、球磨、磁選、酸洗、煅燒,即可以提高黑滑石的品質。

1.4 實驗流程

1.4.1 試樣制備

將黑滑石原料放入快速球磨機中,以800 r/min的速率球磨30 min,過120目篩,再加水調和成濃度為20%的漿料備用。

1.4.2 酸洗

在20%濃度的黑滑石漿料中加入稀釋過的鹽酸,慢慢添加至漿料的p H值為5時,攪拌0.5 h,然后靜置2 h。待溶液沉淀后,將表層液體排除,排除的廢液用氫氧化鈉中和至p H值為7,然后加水沖洗2遍,再放入烘箱干燥,所制得黑滑石粉備用。

1.4.3 氯化鈉加入量

取酸洗干燥后的黑滑石粉200 g樣品6份,分別加入0、1%、2%、3%、4%、5%的氯化鈉溶液,攪拌均勻,置于烘箱內干燥。

1.4.4 燒成實驗

將干燥后的樣品壓餅。考慮到黑滑石中有5%左右的碳含量(江西省黑滑石在使用過程中,如果黑滑石用量過高,容易導致產品黑心),黑滑石樣品的燒成升溫速率為5℃/min。將樣品置于高溫電爐中分別于800℃、900℃、1 000℃、1 100℃、1 200℃、1 300℃條件下煅燒,在燒成最高溫度時保溫1 h。

2 結果與討論

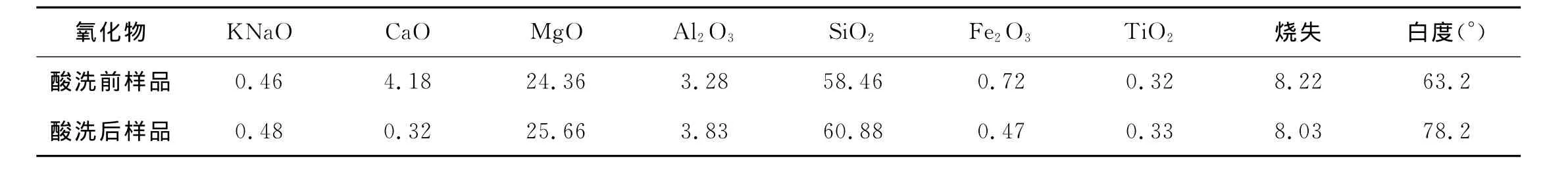

2.1 酸洗對樣品內鐵含量的影響

在酸性條件下,鐵的氧化物能與酸發生反應,從而降低了黑滑石中的鐵含量。同時,對于黑滑石樣品中的碳酸鹽礦物也能發生化學反應,使試樣中的鈣含量降低[3],結果如表2所示。

表2 酸洗前后樣品的化學成分(質量%)

2.2 氯化鈉對于酸洗后黑滑石煅燒白度的影響

取酸洗后的樣品,分別加入0、1%、2%、3%、4%、5%氯化鈉,以5℃/min的速率升溫至1 100℃,保溫30 min,樣品的測試結果如表3所示。

從表3可以看出,隨著氯化鈉加入量的變化,白度逐漸上升,但在氯化鈉添加量為2%時,白度達到最大值。這主要是由于在電爐內鐵的氧化物和氯化鈉反應的程度導致鐵含量的減少,從而使白度提高。氯化鈉含量的持續增加,導致試樣的燒結度相應增加,試樣內的玻璃相含量增大,使得試樣的顏色由粉白色向青白色過渡,并使試樣白度有所下降。氯化鈉的添加量為5%時,滑石粉呈淡黃色,其主要是由于鈦酸二鎂的產生,導致試樣開始帶黃色調。

表3 氯化鈉的添加量對酸洗后試樣白度的影響(質量%)

2.3 煅燒溫度對樣品的影響

將加入3%氯化鈉的試樣,分別置于電爐內并分別升溫至800℃、900℃、1 000℃、1 100℃、1 200℃、1 300℃煅燒,得到的結果如表4所示。由文獻資料[2]可知,Fe2O3和氯化鈉的反應溫度為950℃左右,在1 100℃反應最為劇烈。將溫度繼續升高時,堿金屬鈉熔解,導致試樣玻璃相含量增大。故而雖然煅燒至高溫,鐵含量下降,但白度也會降低。在將溫度升至1 200℃時,Mg O和TiO2開始發生反應導致試樣顏色變黃。

表4 不同煅燒溫度對氯化鈉添加量為3%試樣白度的影響(質量%)

3 結論

1)本實驗以江西新余某地黑滑石原礦為實驗樣品,原礦鐵含量為0.72%,白度為73.2°。

2)原礦樣品經過球磨過120目篩后,用鹽酸混合,酸洗0.5 h后,靜置2 h,鐵含量降低到0.47%,白度提高到84.5°。

3)氯化鈉對于黑滑石煅燒實驗,對白度提升的有一定作用。隨氯化鈉添加量的增加,由于鈉玻璃的出現,試樣燒結度提高,但氯化鈉增白效果降低。

4)煅燒溫度對黑滑石白度的提高有影響。在1 000~1 200℃煅燒,可以有效提高黑滑石的白度。

5)升溫到1 200℃時,由于鈦酸鎂的產生,導致滑石開始呈黃色調。

1 章云泉.廣東某滑石礦提純工藝的初步研究.非金屬礦,1992(1):11~14

2 陳正國,邱素梅,等.廣豐黑滑石的增白實驗及致黑機理研究.非金屬礦,1993(6):6~8

3 鄧敦彪.淺談永豐滑石礦開發與利用.礦產保護與利用,1995(4):16~18

TQ174.4+7 文獻表示碼:B

:1002-2872(2012)09-0021-02

王明華(1983-),碩士,講師;主要從事日用陶瓷、建筑陶瓷的研究工作。