太陽電池組件裝框機中典型機構研究

寧夏銀星能源光伏發電設備制造有限公司 張翔衛

營口金辰機械股份有限公司 李敦信

一 引言

裝框機是太陽電池組件封裝工藝中的關鍵設備,其品質的優劣對組件的使用壽命有至關重要的影響。近年來,隨著太陽電池組件封裝技術的不斷發展,新穎別致的裝框機及其匠心獨運的典型機構不斷刷新裝框機的“歷史”,為太陽電池組件封裝工藝提供了安全、可靠、高效的配套設備。筆者通過長期對組件封裝工藝的研究與實踐,創新設計了具有自主知識產權的裝框機典型機構,為封裝設備的選擇、配套提供成功的解決方案。

二 太陽電池組件裝框機的規正機構

傳統的離線式裝框機在進行組件裝框時,只能靠人工將組件搬上、抬下,而自動化生產所配套的裝框機,組件則自動輸入或由機械手、機器人自動抓取到裝框機上。對于機械手、機器人所抓取到裝框機的組件,一般不對其進行規正處理,這是因為機械手、機器人的控制程序可精準保證組件處于裝框機中心。而通過傳輸帶傳輸到裝框機的組件,由于存在傳輸過程的種種誤差,組件至裝框機中心時,往往存在較大的偏心誤差,因此,需由裝框機中的規正機構自動將組件的中心調整到與裝框機中心重合的位置。組件規正準確與否直接關系到組件外觀及其內在質量。從組件封裝工藝及外觀質量要求上講,組件的中心必須與裝框機的設計中心、裝配中心相互重合,使電池片距離鋁邊框內側尺寸相等。由于在現實生產工藝中,電池片的鋪設、焊接、定位均存在一定的誤差,這樣就對裝框機的規正提出了更嚴格的要求。

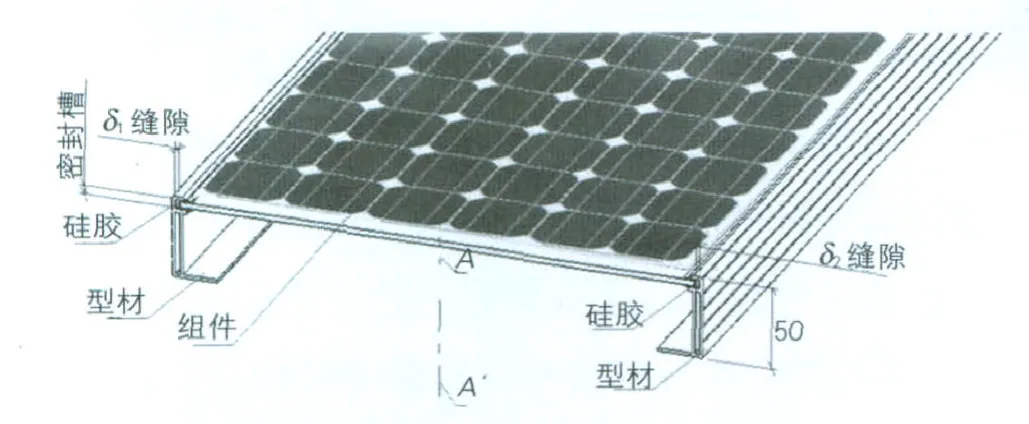

標準的太陽電池組件被封裝于鋁合金邊框的密封槽時,組件玻璃距型材的側隙尺寸應相等(圖1),只有這樣,組件玻璃的中心A與裝框體的中心A'才能相互重合,使組件固化于鋁合金邊框的密封槽內。同理,倘若組件玻璃中心A與裝框體的中心A'不重合,即產生位移偏心量△S,組件裝框后其玻璃偏向一側(圖2)。這種組件非居中的現象是一種特例,是組件玻璃與型材密封槽預留側間隙不盡相等所致,這樣的缺陷組件不但外觀存在質量問題,而且還嚴重影響組件的封裝強度,大大降低組件“抗風、雪壓”的能力。

上述情況若發生在采用羅曼膠帶封裝工藝時,由于組件與裝框中心的偏離,使合框的組件一端深陷槽內,而另一端的羅曼膠帶外溢于邊框密封槽之外,導致組件缺陷,如圖3所示。

圖1

圖2

圖3

依據組件封裝工藝要求,通過設計與試驗,筆者先后設計開發了中心規正機構、等力規正機構和不等力規正機構。

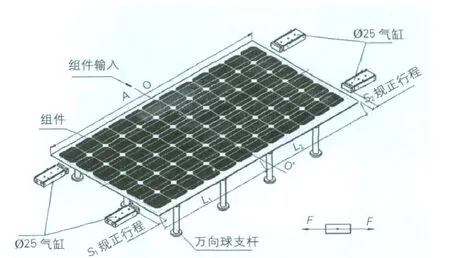

1 中心規正機構

所謂中心規正,實際是組件運輸至裝框機中心時,組件的兩組長邊和兩組短邊同時推動組件,迫使組件的長、短邊的中心位置與裝框機中心重合。典型中心規正機構的結構圖如圖4所示。當組件從輸入端傳遞至裝框機中心時,組件自動停止運輸,此時中心規正機構中的作用氣缸帶動齒條1向圖示箭頭A方向移動。由于設計決定,中心齒輪與齒條1、齒條2為永久嚙合對,因此,中心齒輪也驅動齒條2向圖示箭頭B方向移動,齒條1、2移動距離相等而方向相反,齒條1、2帶動其一體的規正板,致使限位柱推動組件使其調控在裝框機中心位置,使組件上的規正力F1=F2,實現了組件L1=L2的規正目的。

圖4 典型中心規正機構的結構圖

中心規正機構的最大特點是:重復定位精度準確,同步性好,規正工作可靠。但切換組件規格時,往往調整比較困難。

2 等力規正與不等力規正機構

從力學角度分析等力規正與不等力規正的區別。等力規正機構受力簡圖如圖5所示。

圖5 等力規正機構受力圖

當組件傳輸至裝框機中心后,由裝框機中的萬向球支撐組件。組件長度方向A的兩端分別設有規正氣缸,從圖5不難看出,施加于組件兩端的規正力F大小相等、方向相反,作用在同一點上。在設計及調試中,為保證組件相對于裝框機中心O~O'的位置精度,必須對左、右氣缸位移距離S1與S2定位設計,以保證組件滿足的規正條件為:L1=A/2;L2=A/2。

等力規正調試較繁瑣,其S1與S2尺寸不可能絕對等同,若當調試尺寸S1<理論尺寸S1,即左規正氣缸先運行至盡頭后,即使右規正氣缸S2尺寸精準,右規正氣缸也無法推動組件達到其相對中心位置。這是因為左規正氣缸與右規正氣缸施加給組件的力為作用力與反作用力,只能迫使組件位移至力系平衡狀態。反之,調試尺寸S2<理論尺寸S2時,仍會產生上述問題。這是等力規正的弊端。

為克服上述問題,設計不等力規正機構可使組件得以實現精準的規正定位。不等力規正機構受力簡圖如圖6所示。當該機構L1=A/2,即可滿足規正要求。由于設計中采用左、右不同直徑的氣缸,使F大>F小。當規正時,無論大、小氣缸哪個先運行到位,最終的位置都以大氣缸調節尺寸為準。關于大、小氣缸的選擇,筆者認為F小>F摩擦力即可。此外,值得一提的是,F小的選擇不能大于擠碎組件玻璃的力。

圖6 不等力規正機構受力圖

對比等力規正與不等力規正可以得出:等力規正為保證組件相對裝框機中心位置,需滿足L1=A/2且L2=A/2,才能滿足規正精準度要求;而不等力規正,只要滿足L1=A/2,即可滿足規正精準度要求。因此,理論上不等力規正優于等力規正,實踐證明,不等力規正使用效果也遠遠優于等力規正。

三 太陽電池組件裝框機的校平機構

組件進行裝框時,為使組件精準的插入邊框型材的密封槽內,需由裝框機中的校平機構對組件玻璃進行校平,使其緊密貼合于裝框機共面體上,以達到組件與型材槽口的準確對接,實現裝框的可靠性。國內大多采用固定式或可調試吸盤校平機構,而國外大多采用只適合一種規格的固定式吸盤或吸浮平臺式校平機構。前者更換組件規格時需反復調整,費時費力,由于吸盤不能隨組件規格的變化而自身隨動,使組件校平產生“盲區”,直接影響組件溢膠效果和裝框的可靠性;而后者,只適合單一品種的生產,不能拓寬設備的利用率。

針對上述弊端,我們創新設計了組件隨動吸盤校平機構,消除了常規裝框機校平“盲區”的問題,使組件玻璃整體校平,共面性精度大大提高。

圖7為典型隨動吸盤式裝框機結構圖。位于裝框機兩側的隨動吸盤,當其作用氣缸接收電控指令后,分別向左、右各工進(位移)60mm,使之預先到達合框位置。與此同時,上道工序傳輸到裝框機中心的組件,已規正完畢。傳輸帶帶動組件下落,使組件玻璃面被6組吸盤吸合,組件和吸盤、萬向球呈共面位置,組件對應其邊框密封槽口。Y方向的兩組長邊框和X方向的兩個短邊框,先后各自工進60mm至合框后組角體位置。在上述裝框過程中,隨動吸盤無外力干擾,始終處于靜止狀態,使邊框幾何尺寸與玻璃精準對應,為合框的可靠性、溢膠的均勻性奠定了基礎。

裝框機隨動吸盤機構單元圖如圖8所示。選擇的真空吸盤直徑為80mm,其定位面可左、右旋轉,實現上、下微調,每個刻度可微量移動0.12mm。裝框機進入合框前氣缸推動支板預先位移60mm,當裝框時真空吸盤所產生的理論吸吊力達301.4N,此力遠遠大于導軌與滑塊的摩擦阻力。所以在組件玻璃呈靜止狀態下,其裝框機仍可自如合框。裝框完成后機構回退,此時原60mm預留空間為零,為下一個裝框循環的初始狀態。

圖7 典型隨動吸盤式裝框機結構圖

圖8 裝框機隨動吸盤機構單元圖

隨動吸盤的校平機構,解決了各組件封裝廠家因組件彎曲而帶來的裝框受阻、組件破碎、裝框機不能連續作業及影響流水線作業節拍等瓶頸。

四 太陽電池組件裝框機的壓角機構

近年來,隨著太陽電池組件封裝質量的不斷升級,部分組件生產企業將組件四角的措角量納入質量控制范圍,規定其措角量≤0.2mm的檢測標準。所謂措角,實際是指組件裝框后其四角端面是否呈水平一致,邊框角分線是否出現上、下措位的臺階。

為配合這一要求,裝框機引入了壓角機構的設計。常規的壓角機構,大多由設計者選擇通用的旋轉氣缸或油缸等專用機構,工作時壓頭旋轉至邊框四角部位,然后對其施加壓力,使邊框四角壓平。由于旋轉氣缸受結構制約其缸徑受限,故壓角作用力很小,一般僅為5MPa左右,而旋轉油缸雖能將壓角作用力大大提高,但所配置液壓站價格較高, 且結構繁瑣,易漏油污染,占地面積大。為尋求一種壓角力均衡、結構簡單、控制方便、使用可靠的壓角機構,筆者運用相關理論,經受力分析類比等方法,創新設計了增力式壓角機構,取代原常規壓角機構。

圖9為增力式壓角機構結構圖。該機構采用D=63mm的鉸軸氣缸,氣缸支板與組角座聯接成一體,氣缸桿端鉸軸孔與增力搖臂孔通過上鉸軸連接構成活動鉸鏈,氣缸的下支撐安裝孔與氣缸支撐板上的安裝孔相對應,通過下鉸軸連接構成另一活動鉸鏈。滑動套與支座是一體聯接體,固定于組角座上。滑動套內裝有隨動柱和復位簧。支座孔與增力搖臂支撐孔對應,通過銷軸A連接構成定軸轉動支點。增力搖臂上的滾輪對應于隨動柱上端面構成壓轉摩擦副。當向型材四角施壓時,氣缸接通電源,氣缸桿推動增力搖臂繞其支座中心A順時針旋轉,于是滾輪向隨動柱施力,使隨動柱克服復位彈簧阻力沿滑動套下移,將壓力作用到型材四角迫使其共面。當施力完成后,氣缸桿帶動上述機構復位,同時隨動柱在其復位彈簧作用下回至與滾輪接合的位置,即完成一次壓角工藝過程。

圖9 增力式壓角機構結構圖

該機構利用杠桿機理使壓角作用力大大提高,是普通氣動旋轉壓角作用力的5倍以上,且最大限度地簡化了結構設計,提高了壓角的可靠性及其工作效率。