汽車排氣系統動態響應特性及強度分析

侯 路,王海波,譚 偉,于根穩

(東風汽車股份有限公司 商品研發院,武漢 430057)

隨著社會的發展和技術的進步,人們對現代汽車的要求越來越高。結構緊湊、寬敞舒適、NVH性能良好的汽車受到普遍歡迎。汽車排氣系統作為汽車乘坐舒適性的主要影響因素之一,其振動問題在業界得到了廣泛的重視。車輛運行時,排氣系統承受來自發動機的周期性動載荷,并引起排氣系統振動從而影響系統零件以及吊掛零件的可靠性;同時周期振動通過排氣系統橡膠吊掛軟墊傳遞到車體,影響車身結構的噪聲振動平順性等指標,因此有必要對排氣系統振動特性進行分析和優化。

1 排氣系統有限元模型

汽車排氣系統模型一般由以下幾部分組成:減振波紋管、主消聲器、后消聲器、管道、連接法蘭、掛鉤及橡膠吊耳組成。其前端法蘭盤通過螺栓與發動機剛性相連,中間法蘭盤通過螺栓將管道連接,掛鉤處通過橡膠吊耳懸掛在車廂地板面上。

本文利用某汽車排氣系統三維CAD模型,在充分考慮各個零件質量分布情況的基礎上,采用HYPERMESH軟件建立有限元模型,并進行相應的簡化處理。

1.1 動力總成

動力總成布置形式為橫置,動力總成輪廓采用plot單元模擬,選取動力總成質心為主節點,與plot單元剛性連接,賦予動力總成質心集中質量和轉動慣量,如圖1所示。

1.2 減振波紋管

分析中一般采用零長度的彈簧單元 (cbush)代替波紋管,在局部坐標系中賦予剛度值,如圖2所示。

1.3 連接法蘭

有限元模型中,兩個法蘭間采用rbe2連接,如圖3所示。

1.4 前后消聲器

由于前后消聲器內部結構的復雜性,不能完全采用網格劃分的方法建立它們的有限元模型,所以對前后消聲器的外殼進行網格劃分,再進行配重處理,如圖4所示。

1.5 動力總成懸置及橡膠吊耳

與波紋管同方法,采用無阻尼的彈簧單元模擬,并給定初始設計的剛度值,如圖5所示。

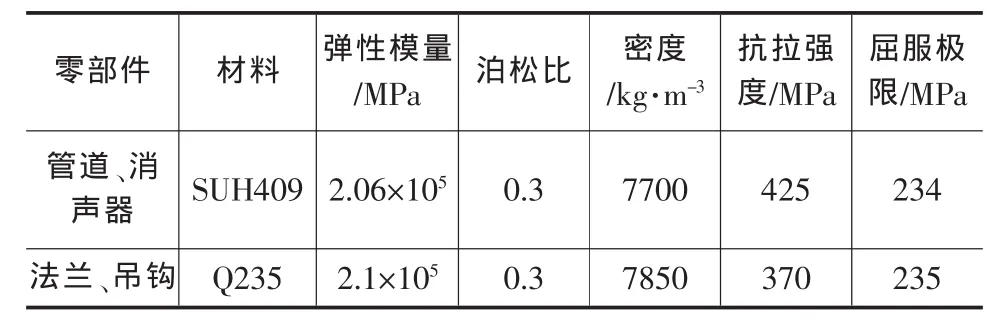

圖6為帶動力總成的排氣系統有限元模型,零件材料參數見表1所列。

表1 零部件材料屬性

2 汽車排氣系統模態及頻率響應分析

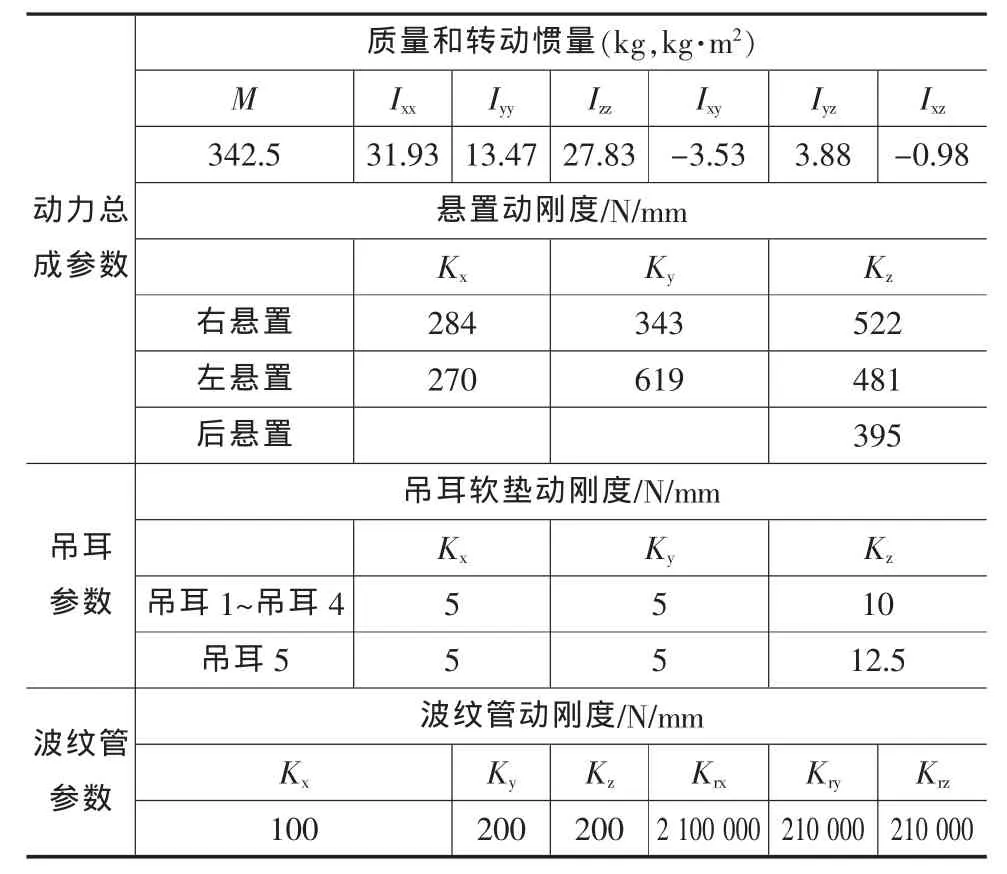

動力總成作為車輛的主要振動激勵源之一,其激勵可通過波紋管傳遞給排氣系統,再由吊耳橡膠軟墊組件傳遞給車身引起車內振動。若吊耳橡膠軟墊的動剛度匹配不佳,會導致較大的車身振動,動剛度過高不利于吊耳隔振,同時動剛度也不能太低,過低的動剛度雖可以提高隔振率,但會導致吊耳橡膠軟墊產生較大的靜變形,對吊耳橡膠件的耐疲勞性能具有不利影響。在排氣系統設計中,所需輸入的轉動慣量和剛度參數見表2。

表2 輸入參數

2.1 排氣系統模態分析

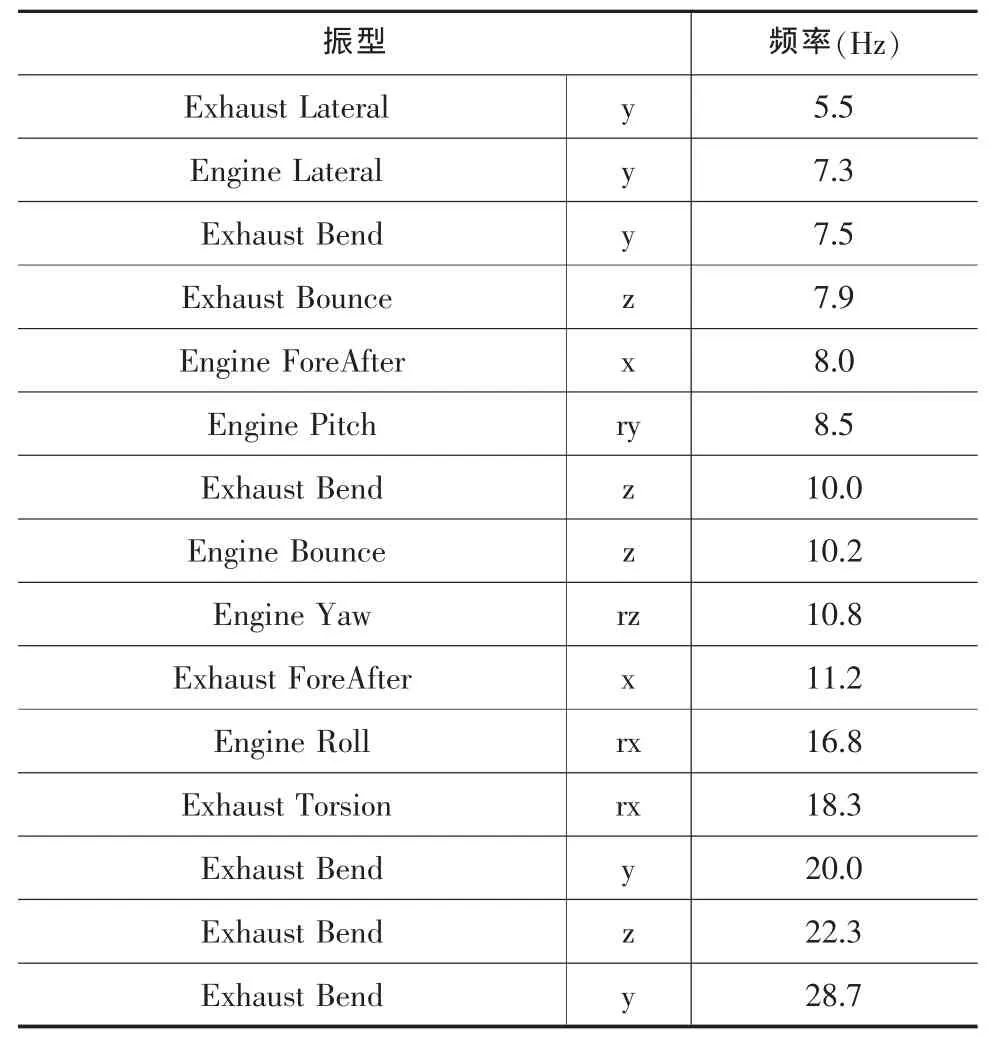

對汽車的排氣系統進行約束模態分析,求解排氣系統的特征頻率和特征向量,為整車平順性匹配提供依據。采用MSC.NASTRAN中模態分析模塊SOL103對圖6中的有限元模型進行了模態分析。表3為該排氣系統的各階次頻率值。

表3 排氣系統頻率值

通過排氣系統的約束模態頻率與路面激勵、發動機激勵的對比,可以判斷結構是否存在與激勵源頻率的耦合,從而可以分析排氣系統振動對整車NVH性能產生的影響,掌握排氣系統結構設計的優化方向。本文主要針對發動機排氣激勵進行分析,發動機在怠速范圍內的頻率為24~26 Hz,從表3可以看各階次的頻率均不在怠速頻率范圍內,避免了共振現象。

2.2 排氣系統頻率響應分析

發動機在工作狀態時,排氣系統會產生振動,吊耳會將動態載荷傳遞給車身,希望這種動載荷越小越好,那么車身的振動也越小。

吊耳傳遞給車身動態載荷計算:所研究車型的發動機怠速頻率為24~26 Hz,將起始頻率定為20 Hz,給發動機一個繞曲軸方向大小為100 N·m激勵扭矩,分析20~100 Hz頻率范圍內吊耳承受的動態載荷。將處理好的模型提交MSC.NASTRAN計算,進行后處理,各吊耳處Z向動載荷如圖7所示。

從圖7可以看出,在20~100 Hz頻率范圍內,吊耳1、吊耳2、吊耳3、吊耳4、吊耳5的動載荷峰值在頻率33 Hz,大小不超過2 N,發動機怠速時,各吊耳處動載荷更小。根據經驗,發動機工作時,排氣系統吊耳的動態載荷最好不超過10 N,說明吊耳的隔振效果是非常好的,達到了設計的要求。

3 排氣系統強度分析

車輛運行時,排氣系統承受來自發動機的周期動載荷,載荷引起排氣系統振動從而影響系統結構件以及吊掛件的可靠性;所以有必要對排氣系統在極限工況和疲勞工況下進行強度分析,檢驗設計方案是否滿足強度要求。

極限工況1:發動機最大扭矩4736 N·m下靜力學分析。約束動力總成車身端懸置支架和排氣系統吊掛點,在動力總成質心處施加繞y軸方向的扭矩4736 N·m,進行靜力學分析,結果見圖8所示。

極限工況2:排氣系統Z向加載4 g加速度下靜力學分析。約束動力總成車身端懸置支架和排氣系統吊掛點,施加Z向4 g加速度給動力總成和排氣系統,結果見圖9所示。

疲勞工況3:發動機在怠速25 Hz扭矩575 N·m下的頻率響應分析。約束動力總成車身端懸置支架和排氣系統吊掛點,在動力總成質心處施加繞y軸方向的扭矩575 N·m,進行頻率響應分析,結果見圖10所示。

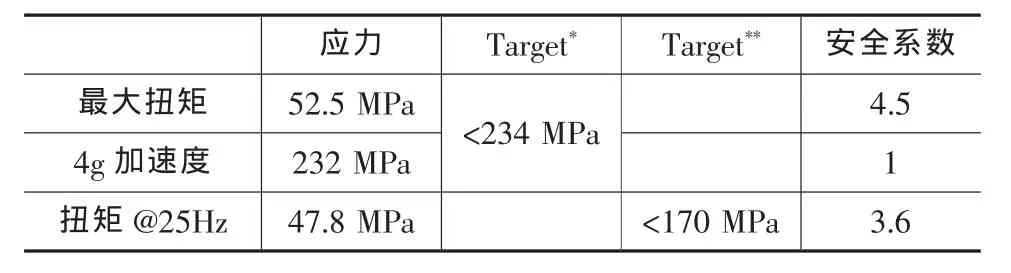

強度判定標準:極限工況下,最大應力需小于材料屈服強度;疲勞工況下,最大應力需小于材料抗拉強度的0.4倍。從計算結果得,發動機最大扭矩和排氣系統Z向4 g加速度兩種極限工況下的最大應力分別是52.5 MPa和232 MPa,應力均小于材料SUH409的屈服極限234 MPa;發動機在怠速25 Hz扭矩575 N·m下的頻率響應分析中最大應力為47.8 MPa,小于材料SUH409的抗拉強度的0.4倍,排氣系統的可靠性滿足要求,各工況下安全系數見表4。其中Target*為材料SUH409的屈服強度,Target**為材料SUH409的抗拉強度的0.4倍。

表4 三種工況下安全系數

4 結論

隨著市場競爭的需要,為了提高車內NVH性能,在整車開發早期運用CAE分析手段,可以有效預測零部件的NVH性能。本文就是在整車開發階段,通過對排氣系統的模態分析可以發現,在怠速下發動機的排氣激勵頻率避開了排氣系統的固有頻率,不會發生共振現象。從頻率響應分析可以知道,發動機工作時排氣系統傳遞到車身上動載荷很小,強度分析結果表明,排氣系統各組件的耐久性和可靠性滿足要求。

[1]龐劍,諶剛,何華.汽車噪聲與振動―理論與應用[M].北京:北京理工大學出版社,2006.

[2]刑素芳,王現榮,等.發動機排氣系統振動分析[J].河北工業大學學報,2005,34(5):109-111.

[3]傅志方,華宏星.模態分析理論與應用[M].上海:上海交通大學出版社,2000.

[4]李松波.車輛排氣系統振動建模與動力學特性研究[D].上海:上海交通大學,2008.

[5]袁兆成,丁萬龍等.排氣消聲器的邊界元仿真設計方法[J].吉林大學學報,2004,34(3):357-361.

[6]徐獻陽.車輛排氣系統的振動模態分析及優化[D].上海:上海交通大學,2007.