冶金行業轉向架車輛雙側輪式閘瓦制動裝置的研發

供稿| 陳曉光

冶金行業轉向架車輛雙側輪式閘瓦制動裝置的研發

供稿| 陳曉光

內容導讀

冶金行業從高爐到轉爐的鐵水運輸大多采用轉向架結構形式的車輛運送承載高溫鐵水的罐類容器。冶金車輛的轉向架類似又不同于國鐵貨車的轉向架,一般不加設制動裝置,只是靠牽引機車提供一定的制動力。近年來,為適應鋼鐵冶煉工藝和安全生產的要求,冶金車輛的轉向架也開始考慮加設限速的制動裝置,但也僅限于將國鐵貨車使用的單閘瓦制動系統或手制動裝置改造后安裝在冶金車輛上。針對這種現狀,秦冶重工在承接華凌漣鋼一罐到底鐵水罐車項目中,針對漣鋼的特殊線路,研發了首次應用于冶金車輛的、單車制動力大的雙側輪式閘瓦制動裝置,并已獲得國家專利授權。文章對雙側輪式閘瓦制動裝置的研發過程進行了介紹。

在鋼鐵廠的工藝布置中,由于地理條件的限制,煉鐵的高爐到煉鋼的轉爐區間運輸線路中不可避免的設有彎道和坡道,運輸高溫鐵水的車輛通常采用機車牽引方式運行。因此為使運輸車輛具有一定的曲線通過能力,車輛需采用轉向架結構。在轉向架結構的車輛運行至坡道處時,為保證安全,需要為列車提供一定的制動力以控制列車速度,在列車停止運行時,還需為列車提供駐車制動,因此在坡道線路上運行的轉向架結構的車輛需安裝制動裝置。目前轉向架結構車輛的制動系統大多采用單閘瓦輪式制動或盤式制動。而單閘瓦輪式制動和盤式制動提供的制動力非常有限,對于行車減速制動要求高、制動距離要求短的大噸位編組列車來說,單單采用單閘瓦制動或盤式制動所提供的制動力是遠遠不能滿足整個大噸位編組列車的制動力要求。

如何在保證安全運行的情況下,增加冶金行業轉向架結構運輸車輛的制動力,從而使列車制動距離控制在規定范圍內,是擺在我們面前的又一技術問題。

立項前提

目前冶金車輛應用最多的是手制動裝置和風手雙系統的單閘瓦制動,手制動裝置大多作為駐車制動,風手雙系統的單閘瓦制動可通過制動風管與機車間連接,靠牽引機車操作實現整車制動。但是因為冶金行業運輸的是高溫鐵水,考慮運行的安全性,除非線路特殊要求,一般鐵水車不要求配套制動系統,只靠牽引機車制動就可實現列車的控速和停車。但是在特殊地理條件下,只靠機車制動無法滿足運輸的要求,這就需要在這個編組列車中考慮制動系統的設計。

2007年,秦冶重工承接了華凌漣鋼3200m3高爐至210t轉爐區間鐵水運輸車輛的成套供貨合同。煉鐵高爐位于婁底市邊部的山上,海拔高于轉爐煉鋼車間,在運行線路上,車輛需行經一段鐵路橋后,下坡道運行穿過與鐵路交叉的行車道,再駛入轉爐車間。下坡道長度為600 m,坡度設計為0~5‰,下坡時車輛為滿載運行,行至坡下與鐵路交叉的行車道前,整個編組列車需控速至7 km/h速度運行,如遇行車道有行人或車輛經過行車道,編組列車需在30 m的制動距離內緊急停車。整列車編組情況為機車+隔離車+鐵水罐車。因整個線路中彎道最小曲線半徑為R150 m,如果鐵水車全部采用加制動的轉向架,為滿足載重要求,勢必使鐵水罐車轉向架固定軸距和鐵水罐標高增大很多,整列車的曲線通過能力將降低,高爐出鐵場平臺及轉爐車間與鐵水罐車相關的標高均受影響,對整個工藝布置較大,鐵水罐車重心高度也將上移,對列車的行車安全也不利。因此綜合考慮后,商定采用帶制動的隔離車與牽引機車共同為整列車提供制動力,從而達到控制列車速度和緊急狀態下在安全距離內停車的要求。那么單閘瓦制動的隔離車能否滿足以上要求?我們首先進行了理論計算和分析,最終根據實際情況和工礦要求確定設計方案。

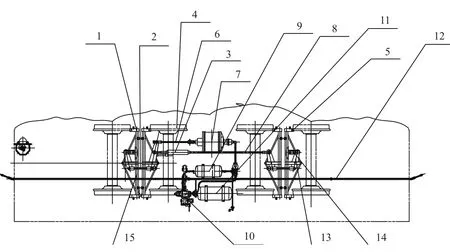

圖1 單閘瓦制動系統工作原理圖

方案的確定

單閘瓦制動結構簡要介紹

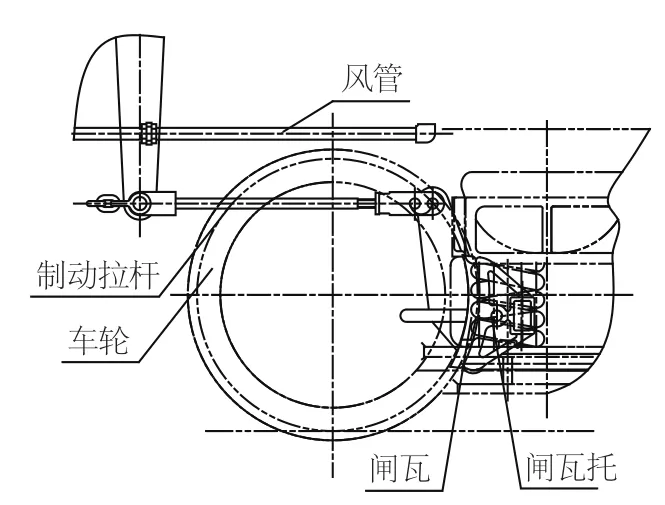

圖2 單閘瓦安裝示意

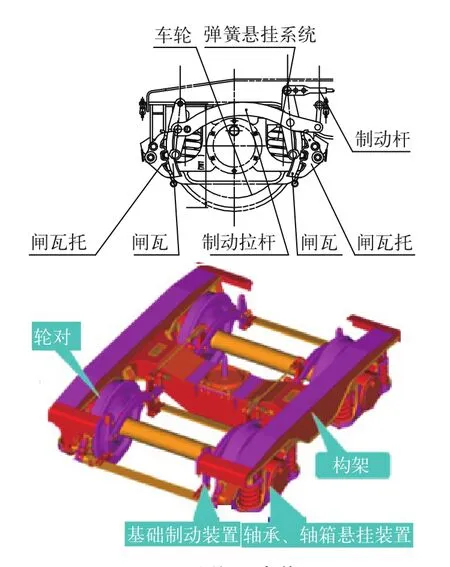

冶金車輛轉向架的單閘瓦制動裝置借鑒了上線運行的鐵路貨車基礎制動裝置,通常采用的是單閘瓦制動,結構示意如圖1、圖2所示。其結構形式為:每個轉向架有四個車輪,每個車輪安裝一套制動閘瓦,制動系統由轉向架、基礎制動裝置、風制動系統組成。轉向架為搖枕、側架、輪對三大件式結構,基礎制動包括制動拉板、閘瓦、閘瓦托、吊桿、制動拉桿等,制動拉板通過吊座安裝于轉向架中部的搖枕位置,以便制動系統安裝于轉向架相應位置。

核算單閘瓦制動制動力是否滿足要求

因列車要求在重載下坡時制動距離不大于30 m,因此我們首先對列車所需制動力進行計算,然后分析普通的單閘瓦制動是否滿足要求,否則需采取特殊的結構形式以滿足運行安全要求。

通過計算可知,兩輛單閘瓦結構的隔離車編組方式不能確保重載制動距離不大于30 m的要求。

仔細分析制動力計算公式,影響制動制動系統制動力的主要參數為閘瓦摩擦系數、制動缸直徑、管路壓力、制動倍率、閘瓦數量等。不同材質的閘瓦與車輪間的摩擦系數是固有參數,管路壓力在空車、重車時的壓力值也是一定的,制動倍率是制動桿的杠桿比,制動倍率的取值不宜太大,氣制動的風缸直徑是標準系列,依靠以上幾個參數無法大幅度提高制動力。制動缸數量增加,又需一定的安裝空間,需加長車體長度從而增加工藝長度,這就涉及工藝布置問題。那么不改變編組中鐵水罐車的載重和數量,不改變工藝布置,還要保證制動距離的要求,可以有以下兩種途徑實現:

A.不改變隔離車制動系統的結構,只能靠增加隔離車數量的方法增加制動力;

B.不增加隔離車數量,改變隔離車制動系統的結構,增加單車制動力,從而提高整列車制動力達到制動距離的要求。

如采取方案A,隔離車數量增加后,整個編組列車長度增加,整個鐵路線路布置需要調整,尤其是鐵路橋引橋長度和結構需重新考慮,造價相對較高,變動較大;

如采取方案B,整套工藝參數無需變動,只是增加隔離車單臺設備的造價,相對看造價較低。經與漣鋼物管中心和煉鐵廠有關負責人共同探討,綜合考慮,漣鋼決定采用雙閘瓦制動方式以解決問題。

雙閘瓦制動的設計

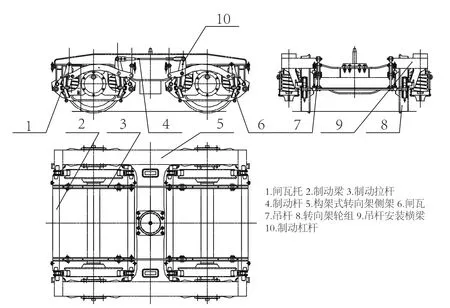

圖3 雙側閘瓦制動構架式轉向架及制動系統示意圖

雙閘瓦制動結構的設計

傳統的輪式制動每個車輪只有一側閘瓦,而為增加閘瓦數量,改為雙側閘瓦制動之后,在保證制動力不大于粘著力的安全條件下,可大大增加制動力,為大噸位編組列車提供足夠的制動力,保證制動距離控制在要求范圍之內。但原來的轉向架結構已無法滿足雙側閘瓦安裝要求,因此,從轉向架結構形式到基礎制動,全部采取了新的技術方案。

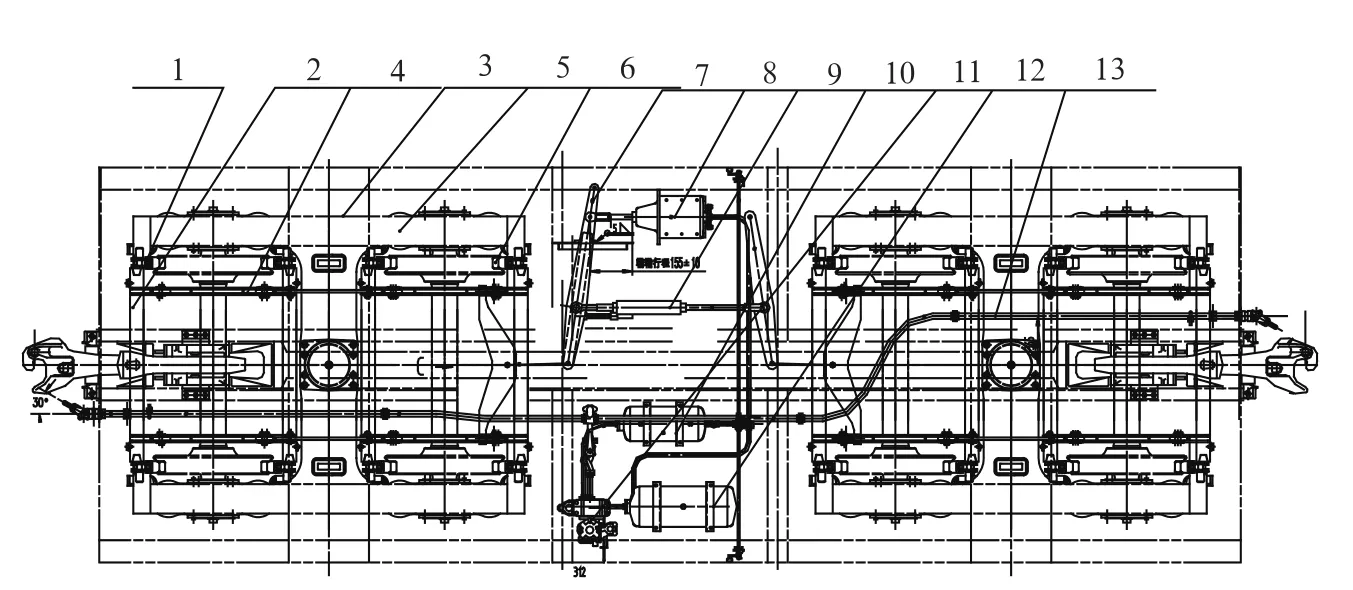

新的制動系統由轉向架、基礎制動裝置、風制動系統組成。為了保證制動梁的安裝,轉向架一改傳統的搖枕、側架三大件式結構,改為構架式轉向架,構架為H型焊接結構,轉向架的軸箱采用彈簧懸掛式,轉向架構件前端面設有橫梁,用于安裝制動系統的制動梁,基礎制動包括制動梁、閘瓦、閘瓦托、吊桿、制動拉桿等,制動梁通過吊桿安裝于轉向架兩端及中部的橫梁位置,以便制動系統安裝于轉向架相應位置。如圖3所示,制動缸活塞端部通過制動杠桿組成一、制動杠桿組成二與制動桿相連,制動桿連接閘瓦托,閘瓦安裝于閘瓦托上,兩側車輪處的閘瓦托通過制動梁連成一體以保兩側閘瓦同時動作,制動梁通過吊桿安裝于轉向架兩端的橫梁上,主管路通過120閥組及主風缸、副風缸后,與制動缸連接。本制動系統為減壓制動,當主管路中的氣管壓力產生變化后,制動缸的活塞產生相應運動,通過帶動制動杠桿一、制動杠桿二、制動拉桿動作,從而使制動梁帶動兩側的閘瓦托連同閘瓦同時動作,使閘瓦與車輪間的位置產生相對變化,從而實現制動或解除制動,減壓制動,充氣緩解。雙閘瓦的安裝如圖4所示,圖5為整車制動系統的布置。

圖4 雙側閘瓦安裝圖

結束語

現雙閘瓦制動的隔離車已于2009年9月開始運行于漣鋼3200 m高爐與210 t轉爐間。

冶金行業轉向架車輛雙閘瓦制動系統能夠在一套風缸和制動缸的作用下同時使兩個轉向架上的基礎制動裝置同步動作,解決了大噸位的冶金行業轉向架結構車輛的行車、駐車制動問題,保證了車輛的安全運行,也為鐵路通用車輛的結構在冶金行業的應用提供了實例。下圖為雙閘瓦制動的隔離車圖片。

Design of Bilateral Wheel Brake Shoe Braking Device Using in the Metallurgical Industry Bogie Vehicle

CHEN Xiao-guang

圖5 制動系統布置示意圖

book=49,ebook=9

陳曉光(1965—),男 ,漢族,秦皇島秦冶重工有限公司,主要從事冶金設備產品研發工作。

秦皇島秦冶重工有限公司,河北 秦皇島 066318