兩級電液伺服閥雙噴嘴擋板閥內流場計算與分析

陸向輝 高殿榮

1.燕山大學,秦皇島,066004 2.河北建材職業技術學院,秦皇島,066004

0 引言

雙噴嘴擋板閥的噴嘴結構參數對電液伺服閥性能的影響,已經引起了很多學者的重視并開展相關的研究工作。訚耀保等[1]采用CFD方法得到了噴嘴擋板一級閥的壓力場和速度場。研究表明:固定節流口、噴嘴擋板間隙和回油阻尼口處存在節流減壓作用,最高流速發生在固定節流口和噴嘴擋板間隙處。楊國來等[2]為研究高壓水射流的噴嘴內部結構參數對射流流場的影響,在邊界條件和初始條件相同的情況下,分別改變錐直形噴嘴的收縮角和長徑比,使用Fluent對射流的速度場進行了數值模擬研究。崔俊奎等[3]通過建立磨料水射流噴嘴有限元模型,對2種不同直徑的前混合式磨料水射流的噴嘴處流場進行了仿真分析。結果表明,在噴嘴其他幾何條件相同的情況下,出口直徑對噴嘴的出口速度影響比較大,出口直徑越大,出口速度越小。Jackson等[4]介紹了如何使用計算流體動力學技術開發適用于激光微加工技術的軸對稱、直的、最小長度噴嘴。Halder等[5]通過實驗研究確定噴嘴幾何形狀和流動參數對形成完全發展的氣核尺寸的影響。Kim等[6]對用于測量質量流量的變截面臨界噴嘴進行了實驗研究和數值計算。

對于雙噴嘴擋板閥來講,固定節流孔、噴嘴擋板和回油阻尼孔等處的壓力和流量變化比較劇烈,本文利用流體計算軟件,對某型號電液伺服閥的前置級——雙噴嘴擋板閥的噴嘴在不同結構參數組合下的流場進行了計算,結構參數包括噴嘴端面直徑、噴嘴直徑、噴嘴長度以及噴嘴內外夾角等,分析了各種情況的液流特性,噴嘴擋板閥存在兩級節流減壓現象,噴嘴入口壓力為8.5MPa,經過噴嘴處壓力降至3.2MPa左右,當液流流到回油節流孔處時壓力降為0.5MPa左右,并且通過對比可得仿真結果和理論計算結果基本吻合的結論。

1 計算模型的建立

1.1 噴嘴結構及其參數

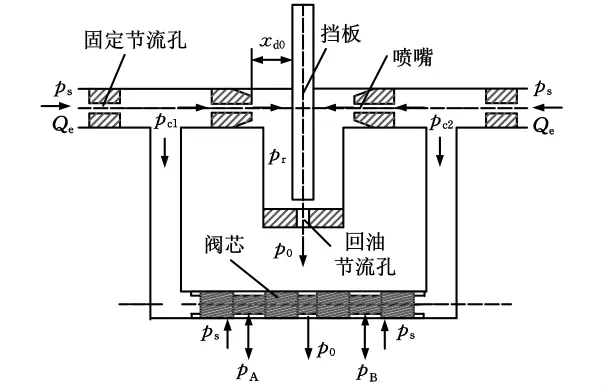

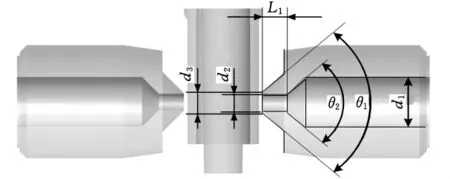

圖1是某公司某型號電液伺服閥雙噴嘴擋板液壓放大器結構原理圖,噴嘴擋板放大器由固定節流孔、噴嘴、擋板組成,其中噴嘴和擋板構成可變節流孔,當擋板位置改變時,噴嘴與擋板間距xd0發生變化,可變節流孔截面積改變,通過噴嘴的油液流量將發生變化。由于前面有恒壓油源ps及固定節流孔,所以噴嘴前腔內的壓力pc1和pc2將同時發生變化,pc1與pc2的壓差推動伺服閥閥芯運動,其中p0為回油壓力,pA、pB為負載進出口壓力。對所研究的雙噴嘴擋板閥用Pro/E進行建模,模型的xy截面如圖2所示,模型主要結構參數如圖3所示,具體數值為:噴嘴腔內徑d1為1.4mm,噴嘴直徑d2為0.5mm,噴嘴端面直徑d3為0.6mm,噴嘴長度L1為0.6mm,噴嘴內外兩夾角θ2和θ1均為90°。

圖1 雙噴嘴擋板液壓放大器結構原理圖

圖2 雙噴嘴擋板閥模型的xy截面

圖3 雙噴嘴擋板閥噴嘴處結構示意圖

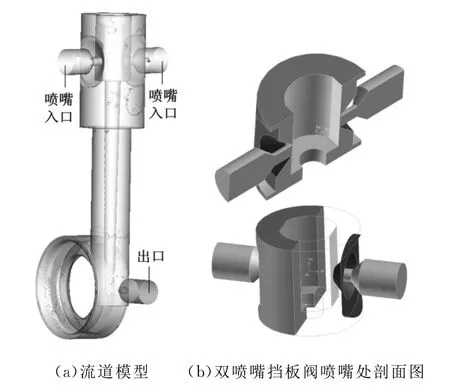

1.2 流道模型

根據上述實體模型建立流道模型,如圖4所示,并在此模型基礎上修改噴嘴的某些參數,來分析不同參數組合下的流場特性。此模型與實體雙噴嘴擋板閥結構完全一樣,只是將噴嘴部分入口簡化為直接入流。圖4a所示為流道模型,為分析所用,為更清晰地了解模型,4b圖給出了雙噴嘴擋板閥噴嘴處局部剖面圖,以后的分析均是以此模型為基礎修改不同參數展開的。

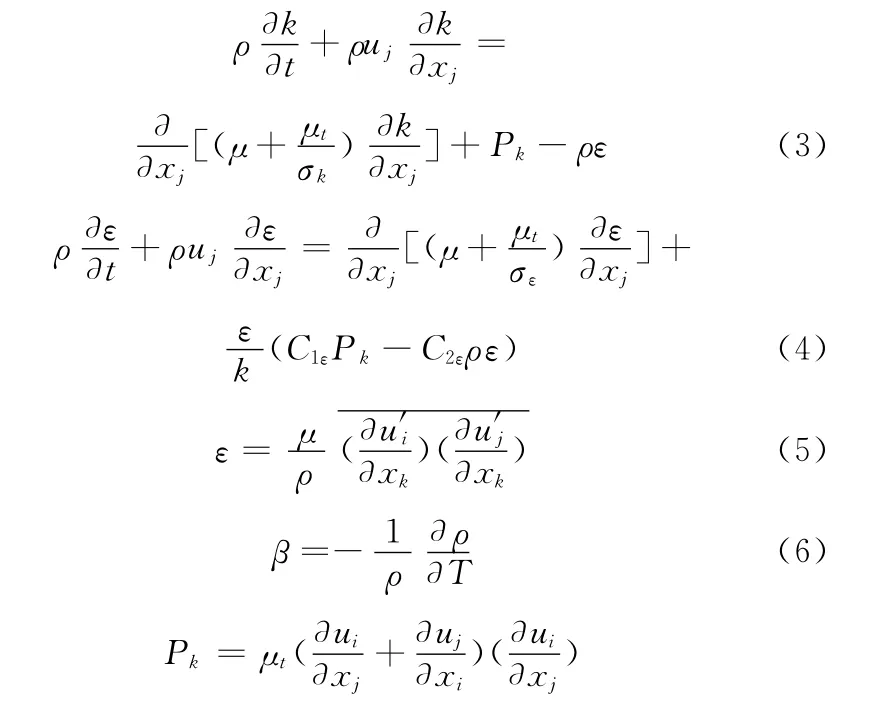

1.3 控制方程

因流動屬于單相流流動,在噴嘴擋板處流速高,出現湍流流動的可能性大,因此選用計算模型時采用非穩態的時均連續性方程和Reynolds時均Navier-Stokes方程,并采用標準k-ε湍流模型。由于介質液壓油的壓縮性很小,故認為是不可壓縮流體,密度為常數,以指標表示的相關方程

圖4 雙噴嘴擋板閥流道模型和噴嘴處局部剖面圖

如下:

連續性方程為

動量方程為

k-ε方程為

式中,μ為流體的動力黏度;ρ為流體的密度,流體不可壓,此處ρ為常數;t為時間;ui、uj為速度;μt為湍流黏度,為單位質量力;β為熱膨脹系數;T為熱力學溫度;C1ε、C2ε、Cμ、σk、σε為 經 驗 常 數,Cμ= 0.09,σk=1.0,σε=1.3,C1ε=1.44,C2ε=1.92。

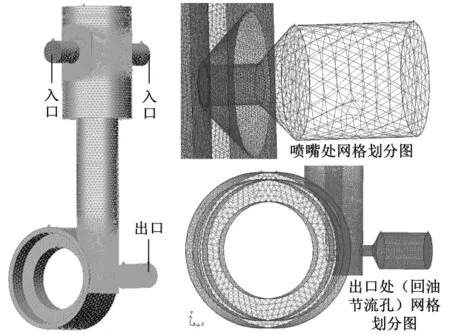

1.4 網格的劃分

網格劃分采用非結構單元網格和混合單元網格。網格數為1 403 461,面為3 033 451,節點數為337 603,圖5為雙噴嘴擋板閥網格劃分圖以及局部加密,如噴嘴處和回油節流孔處網格劃分。

1.5 邊界條件的設置

圖5 雙噴嘴擋板閥網格劃分圖

模型進口壓力已知,為8.5MPa,因而進口邊界條件選取壓力進口。出口壓力選取0.5MPa,出口邊界條件設為壓力出口邊界;工作介質為10號航空液壓油(SH0358),工作溫度為40℃,密度為850kg/m3,動力黏度為0.010 625Pa·s。局部設置交界面(interface),這樣即使網格采用分塊劃分也不影響結果,軟件會自動在計算過程中進行插值傳遞。

2 CFD計算結果分析

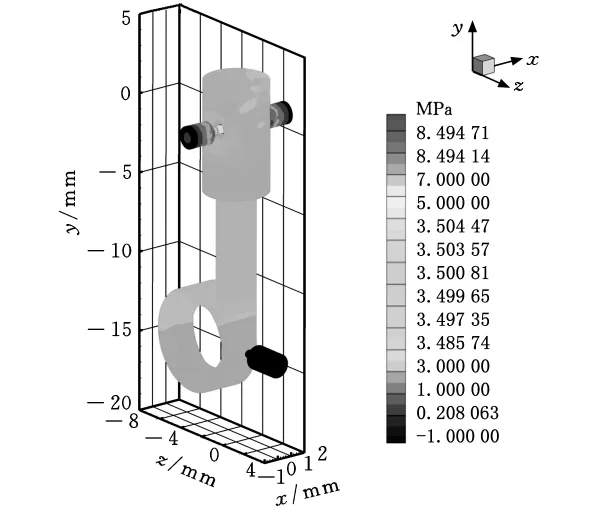

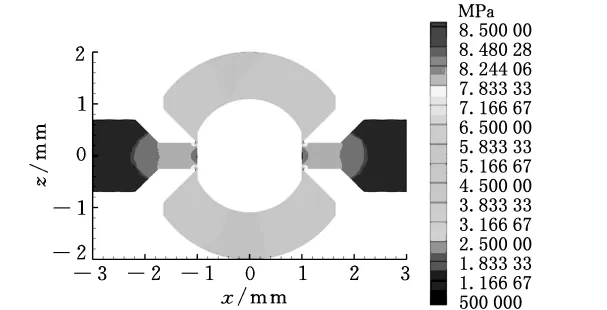

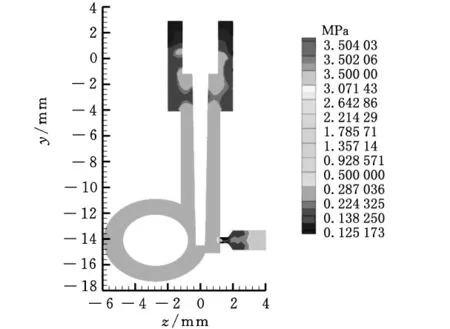

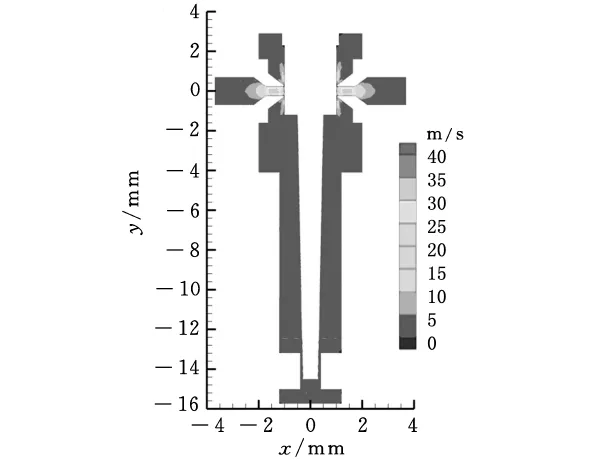

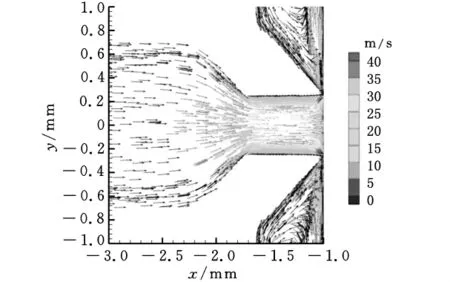

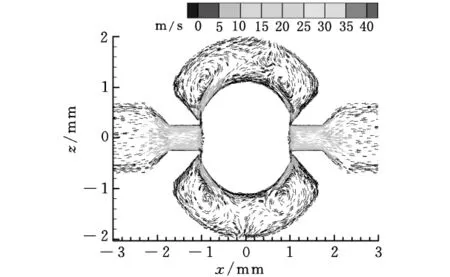

通過CFD計算,得到雙噴嘴擋板閥三維整體壓力云圖(圖6)、xz面壓力云圖(圖7)、yz面壓力云圖(圖8)和xy面速度云圖(圖9)、xy面噴嘴處速度云圖(圖10)以及噴嘴擋板處速度矢量圖(圖11),同時只給出噴嘴擋板處的一些特性進行分析,這不影響對噴嘴整體模型的分析結果。

圖6 雙噴嘴擋板閥整體壓力云圖

從圖6~圖8可以看出:噴嘴擋板處液體壓力由8.5MPa逐步減到3.2MPa左右,壓力下降,一直到回油節流孔處壓力下降到0.5MPa左右,而后壓力有所上升,到回油節流孔處壓力為0.5MPa。從圖9~圖11可以看出噴嘴閥口處最高速度大約為40m/s,當然此時回油節流孔處最高速度達到了90m/s,下面僅對噴嘴處壓力以及速度特性進行研究。

圖7 xz面壓力云圖

圖8 yz面壓力云圖

圖9 xy面速度云圖

圖10 xy面噴嘴處速度云圖

2.1 改變噴嘴直徑d2時的流場變化

圖11 xz面速度矢量圖

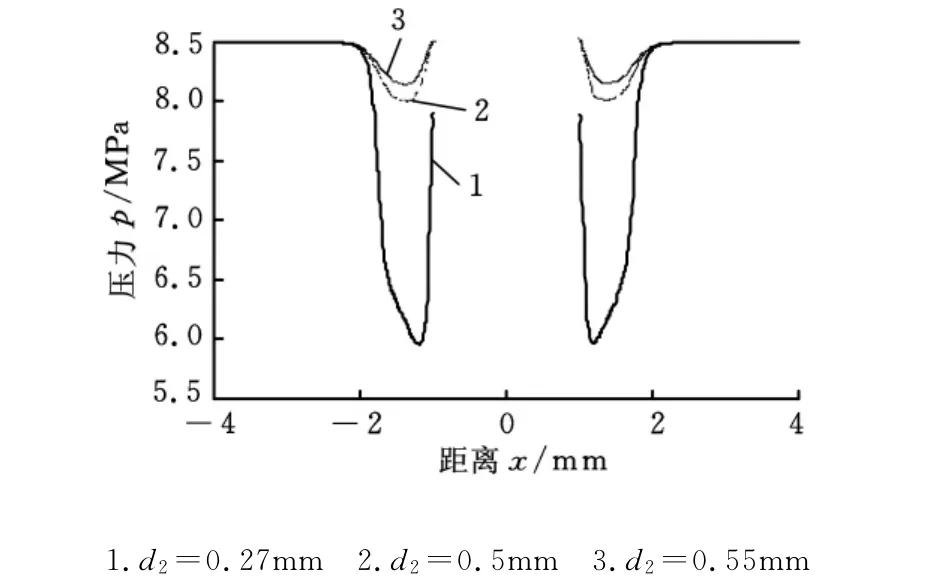

根據上面的模型改變噴嘴直徑d2,d2分別取0.27mm、0.5mm和0.55mm,其他參數不變時,其速度和壓力特性曲線如圖12和圖13所示。

圖12 d2變化時噴嘴處速度曲線

圖13 d2變化時噴嘴處壓力曲線

由圖12速度曲線和圖13壓力曲線可以看出:當d2=0.27mm時,在噴嘴與擋板之間的流動速度較高,液流流動劇烈,容易引起噪聲和振動,速度越高,在出口處越容易形成液流漩渦,并且速度越大所形成的漩渦越大,所造成的能量損失也就越大;同時可能降低閥的使用壽命;在噴嘴處的壓力變化太大,最大變化幅度達到了2.55MPa,這種情況下液流對擋板的沖擊太大,局部壓力變化過快,容易引起閥零位時的性能不穩定。比較而言,在實際加工生產中建議不采用d2=0.27mm。而d2取0.5mm、0.55mm時速度變化緩慢,壓力變化也較小,比較穩定,加工時考慮將噴嘴直徑做大一些。

2.2 改變噴嘴端面直徑d3時流場變化情況

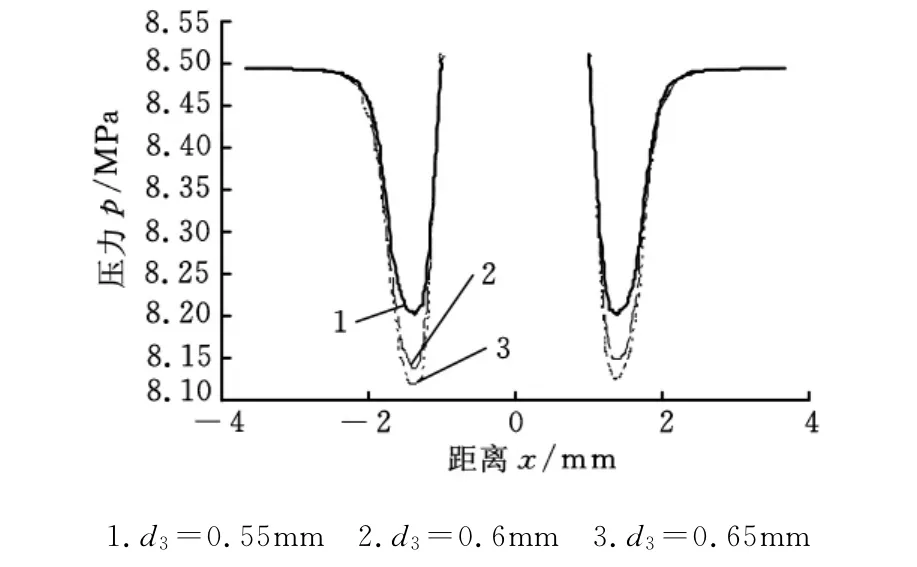

d3分別取0.55mm、0.6mm 和0.65mm,其他參數不變時,得到噴嘴處速度和壓力特性曲線,如圖14和圖15所示。

圖14 d3變化時噴嘴處速度曲線

圖15 d3變化時噴嘴處壓力曲線

由圖14速度曲線和圖15壓力曲線可知,當d3=0.55mm時(即噴嘴為尖嘴),局部速度變化較小,液體流動平穩,能量損失較小,隨著d3增大,環帶增大,局部速度變化變劇烈,液流在噴嘴出口后壓力有一個明顯回落再升高的過程,可能是由于噴嘴環帶壁面重新黏附造成的,物理模型上相當于在可變節流孔的兩端增加了一由環帶形成的節流孔,液流經過節流孔時造成壓力有一突降。

2.3 改變噴嘴長度L1時的流場變化情況

在d2=0.5mm、d3=0.55mm 的基礎上,L1分別取0.47mm、0.6mm、0.7mm,計算分析得到速度曲線和壓力曲線,如圖16和圖17所示。

圖16 L1變化時噴嘴處速度曲線

圖17 L1變化時噴嘴處壓力曲線

從圖16速度曲線和圖17壓力曲線可以看出,當L1增大時,噴嘴處速度略有上升,同時壓力變化也不大。整體而言,當L1變化時,出口處的速度和壓力基本不受影響。

2.4 改變噴嘴外夾角θ1時流場變化情況

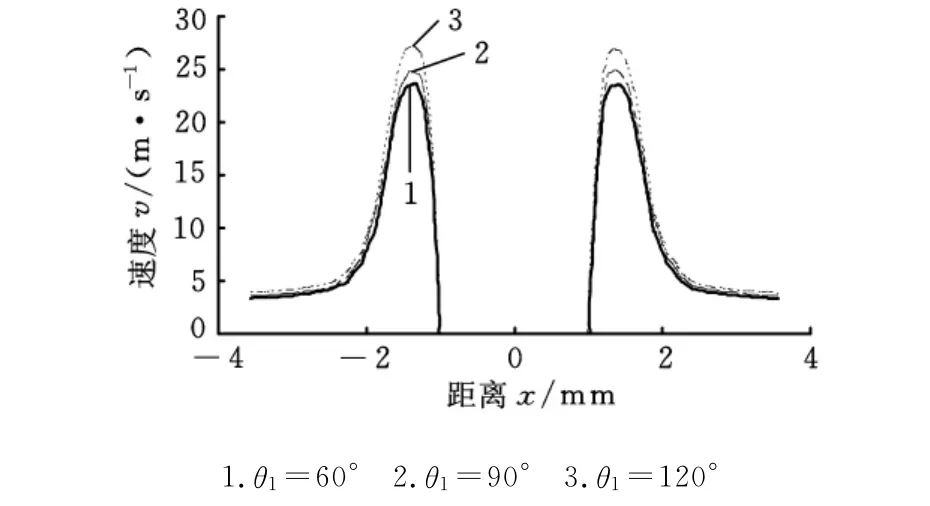

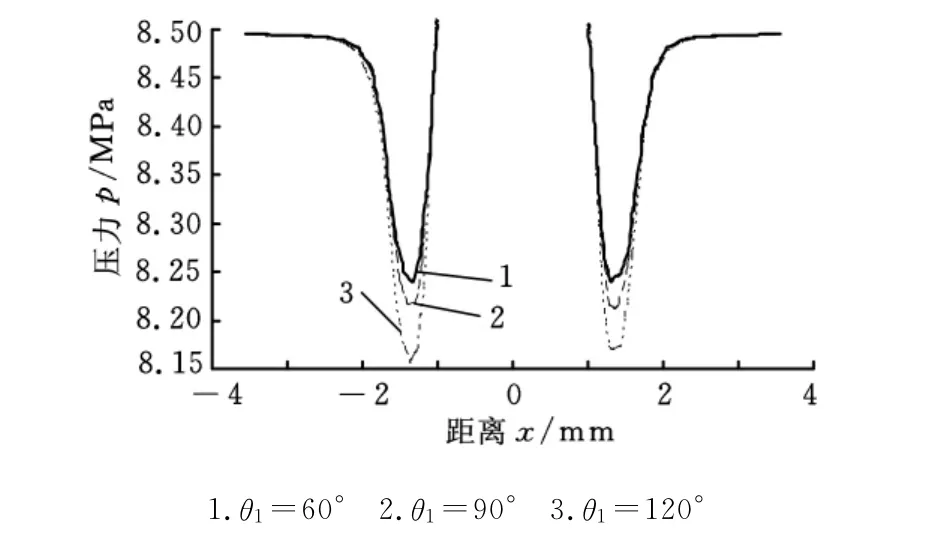

在d2=0.5mm,d3=0.55mm,L1=0.6mm基礎上,θ1分別取60°、90°、120°,計算分析得到如圖18速度曲線和圖19壓力曲線所示結果。

圖18 θ1變化時噴嘴處速度曲線

圖19 θ1變化時噴嘴處壓力曲線

從圖18速度曲線和圖19壓力曲線可以看出:當θ1增大時,噴嘴處速度略有上升,且角度較小時噴嘴處壓力變化較小些。隨著θ1的增大,局部壓力差變大,而在噴嘴與擋板之間面上最大壓力基本相同,當θ1=120°時壓力損失更小。

3 綜合性能比較

通過以上對不同參數組合的仿真,得到速度、壓力等的特性曲線,并從中選取適當的點分析不同情況下的流量系數、流量、壓差和功率損失等特性,仿真結果和理論分析結果基本保持一致。

噴嘴的流量系數是與孔口結構形狀及流體流動狀態等因素有關的參數,特別是噴嘴與擋板間的環形節流口的流量系數更難確定,因此目前在噴嘴擋板閥設計時流量系數取值一般都是沿用過去的參數,并沒有對其進行計算過。此次噴嘴擋板閥流場分析的目的之一就是要計算流量系數。通過前面分析可知,影響噴嘴流量系數的因素有供油壓力、回油壓力、溫度、噴嘴環帶、噴嘴擋板間距離。上述每種因素發生變化時,流量系數都會發生改變,因此設計中,流量系數可根據初定的結構參數直接由仿真軟件計算得到。流量系數值大,說明噴嘴的流通能力大,流體流過噴嘴時的壓力損失小。在用仿真軟件進行仿真取值時由于壓點的位置選取不同,所得到的壓差選擇也有很大差別,進而得到的功率損失誤差也較大。具體數值見表1。

表1 參數變化時噴嘴擋板處特性值

4 結束語

噴嘴長度對閥的性能影響較小,所以在實際應用中,可以根據加工的方便程度來改進噴嘴的長度,而對閥的性能不會產生大的影響,從而降低生產成本。噴嘴直徑d2、噴嘴端面直徑d3、噴嘴外夾角θ1對噴嘴流場影響大,通過噴嘴擋板閥的流量隨噴嘴端面直徑和噴嘴外夾角的增大而增加,噴嘴擋板閥前后的壓差及流體功率損失卻相應地減少。通過噴嘴擋板閥的流量隨噴嘴長度L1的增大而稍微有所降低,噴嘴擋板閥前后的壓差及流體功率損失隨噴嘴長度L1的變化基本不發生改變,對噴嘴流場基本無影響,并且本文可以用同樣的方法在改變噴嘴內夾角和腔內徑的情況下對流場進行分析,結果表明噴嘴內夾角和腔內徑的改變對流場基本也沒有影響。

從分析結果來看,噴嘴直徑在0.5mm附近,噴嘴端面直徑在0.55mm附近,噴嘴長度在0.6mm附近,噴嘴外夾角在90°~120°附近,當這些參數組合時噴嘴擋板閥的各項性能較好。

最后得出如下結論:通過噴嘴擋板閥的流量隨噴嘴直徑、噴嘴端面直徑和噴嘴外夾角的增大而增加,噴嘴擋板閥的壓差卻相應的減小;而噴嘴長度、噴嘴內夾角和腔內徑對噴嘴各項性能影響不大。

[1]訚耀保,黃偉達,張曦.電液伺服閥噴嘴擋板閥流場分析[J].流體傳動與控制,2011(3):1-4.

[2]楊國來,陳亮,李秀華,等.錐直形噴嘴內部結構參數對射流流場影響的數值模擬[J].液壓與氣動,2009(11):6-8.

[3]崔俊奎,趙軍,李國威,等.前混合式磨料水射流噴嘴外流場仿真與實驗[J].煤炭學報,2009,34(3):410-414.

[4]Jacksona M J,Robinsona G M,Gill M D H,et al.The Effect of Nozzle Design on Laser Micro-machining of M2Tool Steels[J].Journal of Materials Processing Technology,2005,160(2):198-212.

[5]Halder M R,Dash S K,Som S K.Initiation of Air core in a Simplex Nozzle and the Effects of Operating and Geometrical Parameters on Its Shape and Size[J].Experimental Thermal and Fluid Science,2002,26(8):871-878.

[6]Kim Jae- Hyung,Kim Heuy-Dong,Park Kyung- Am.Computational/Experimental Study of a Variable Critical Nozzle Flow[J].Flow Measurement and Instrumentation,2006,17(2):81-86.