安全儀表系統在環氧乙烷乙二醇裝置的應用

楊 勇, 李 宏,吳衛軍

(1. 中國石油撫順石化公司,遼寧 撫順113004; 2. 中國寰球工程公司遼寧分公司, 遼寧 撫順 113008)

SIS是safety instrument system的英文縮寫,意思是安全儀表系統[1]。石油化工行業是高危行業,操作失誤會導致裝置超溫、超壓,輕則損壞設備,重則發生火災爆炸環境危害事故,給企業和國家造成財產損失,給個人和他人造成人身傷害。也就是說,從安全角度出發,石油和化工生產過程自身存在固有風險。SIS系統就是用于較低這種風險的安全保護系統。6萬t/a環氧乙烷乙二醇裝置是我公司重要裝置之一。裝置加工原料乙烯、氧氣、環氧乙烷等都具有易燃和有毒性質,對執行機構及控制系統要求很高,高可靠性的安全儀表系統十分必要。

1 HIMA公司及SIS系統簡介

1.1 HIMA公司及H51q系列SIS

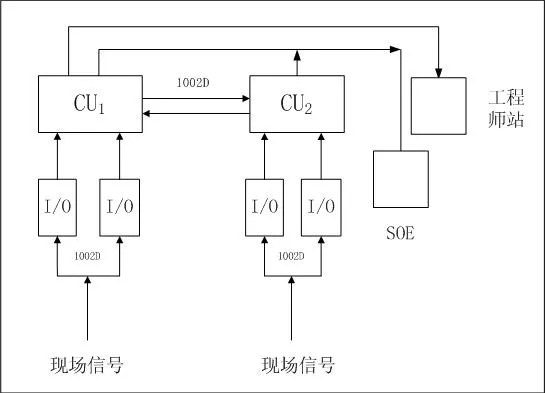

HIMA公司創建于1908年,是世界著名的安全控制系統專業制造商。自1970年HIMA公司生產出世界上第一套TUV認證的故障安全型控制系統起,HIMA公司就一直處于安全控制領域的最前沿。本次改造所有的HIMA H51q系統,是采用了當前最先進的四重化冗余容錯結構的故障安全型停車聯鎖系統(圖1)。其主要特點:

(1)H51q系統的各種插件都能在線插拔、更換。系統擴展性好,最多支持16個輸入輸出。

(2)按照行業相關標準制造卡件,并經過高溫、老化試驗及機械性能測試。

(3)系統的掃描周期短,為25 ms。

(4)具有事件報警、記錄功能,SOE會對聯鎖導致的停車進行聲光報警提示,并將信息記錄,以便操作人員及維護人員對故障進行分析處理。

(5)系統硬件具有自診斷功能。

圖1 SIS系統結構圖Fig.1 The System Composition of SIS

1.2 HIMA系統工作過程

HIMA系統的工作過程是周期循環的,一個循環過程有7個步驟:

(1)首先進行系統自檢,包括硬件和軟件檢測,這個過程是伴隨著CU發出的連貫測試信號來實現的;

(2)檢測并讀取輸入信號,完成過程變量對數據的接收;

(3)系統接收的信息會通過DPR送到另一個中央處理單元;

(4)把輸入變量的值賦予內部變量,用戶程序會對內部變量進行處理,處理結果被送至輸出變量,并在系統內存中進行CPU的點對點比較,如有錯誤則將對CPU切除;

(5)兩個CU的輸出進行交換并比較;

(6)主CU會通過I/O BUS輸出處理結果;

(7)從CU會把輸出結果讀回來與下一個周期的正確邏輯輸出比較,如果不相等則輸出模塊被切除。

對于冗余的系統中央處理單元在每個過程循環完成后都進行一次時鐘同步。

1.3 一體化安全停車

在HIMA安全系統中,一體化安全停車被分為三個級別:

(1)整體安全停車:即CPU連續出現兩次故障,QMR系統的兩級容錯功能已不能滿足系統正常運行,操作系統通過DO通道獨立的第三方元件使系統達到一個安全釋放的狀態。

(2)部分功能切除:即一對 CPU、一條 BUS總線、一塊I/O卡或一條WD信號出現故障,系統僅僅切除有故障的部分,其余部分不會受影響。

(3)安全組切除:不相關裝置的信號被分配在不同的安全組,一個安全組的硬件故障僅僅造成本組被切除,不會使問題擴大。

1.4 系統軟件

HIMA系統軟件 ELOPII是標準的工業化軟件包,提供可執行邏輯運算、PID、順序控制,該軟件包語言是標準的功能塊語言,編程人員通過個人計算機即可對系統進行組態、監視、操作和文檔管理、用戶程序輸入,且把它譯成機器碼,這些工作在個人計算機上完成,不需要連接 SIS。該軟件的特點是允許在線修改,并支持無測試在線下裝。

2 SIS系統的在環氧裝置的配置應用

2.1 環氧裝置SIS配置

環氧乙烷乙二醇裝置建廠時采用的是HIMA公司的planar F ESD系統,當時屬于行業內技術比較領先的安全儀表系,運行20余年沒有出現過系統故障導致的裝置停車。使用后期由于系統硬件老化,備件停產,經廠里研究決定對其進行改造。并于2008年大修時實施。系統采用HIMA當前最先進、安全系數最高的H51q-HRS SIS系統,系統結構包括輸入輸出總線、模件及中央處理單元。每個中央控制模件通過協處理器F8621A與DCS通訊[2]。

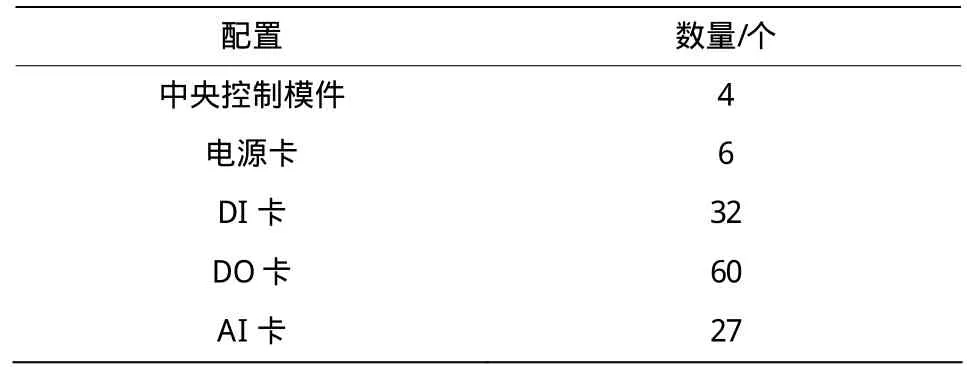

我廠環氧乙烷乙二醇裝置SIS系統只要配置有(表1):4個中央控制模件、6個電源卡、2個電源監視卡等組成。所用I/O卡為:32個DI卡,60個DO卡,27個AI卡。系統通過工程師站進行在線編譯,系統軟件為ELOPⅡ,監控軟件為 WIZCONV9.0。

表1 SIS系統配置圖Table 1 The System configure of SIS

環氧乙烷乙二醇裝置 SIS系統在安全性上為保證安全生產在環氧乙烷乙二醇裝置和空分裝置設置完善的聯鎖系統。主要聯鎖回路200余套,其中DI 點343點,DO點351點,AI點165點。該系統為全冗余式設計,即CPU、輸入輸出卡件、電源都是冗余,一個出現故障系統仍然可以正常運行。系統硬件和軟件采用容錯技術,當檢測到系統故障,特別時危險故障時可以使系統回到安全狀態[3]。為了滿足裝置特殊情況要求,系統還設有旁路功能,即如果現場儀表故障為了不耽誤裝置運行可以將該儀表切除到旁路運行,旁路有硬旁和軟旁兩種,硬旁路設在控制柜面板上,軟旁路則通過工程師站的軟件來實現,無論哪種旁路信息均在SOE站上報警提示。

2.2 系統改造方案

考慮到原來的SIS系統無論是硬件還是軟件都已經試用了20余年,廠家已經不提供升級服務,為了裝置的安全平穩運行,環氧乙烷乙二醇裝置的SIS改造只保留到現場進線端子排,其他機架及部件全部更換。系統設置一個工程師站,通過冗余的通訊方式在控制器的通訊接口上,用于控制器的離線和在線組態、除錯、修改、測試、軟件裝載、設置參數等等。為確保SIS系統的安全運行,用戶操作界面只有有權限的工程師可以修改和摘除,以防止關鍵操作參數如應用程序、組態數據被意外改動。系統還設有一臺SOE站,用于在線紀錄系統的各類報警及動作事件,存入硬盤,供查詢、追溯和打印。當一個事件發生時,主處理器將當前狀態和時間標簽存儲在緩沖區內,這個緩沖區是 SOE塊的一部分。最多可以存65 000個事件。系統的通訊接口是通過冗余的RS485接口與工程師站和SOE站進行冗余的雙向數據通訊。以支持系統的編程、維護、硬件組態、過程歷史事件等,該系統具有良好的容錯能力,可支持多種接口協議,保證與DCS系統設備通訊。系統供電為自帶的一套24 V冗余電源,功率為1 600 W,安裝于機柜內。系統接地分為系統地和保護地,采用等電位接地方式,接地電阻為小于4 ?。

3 運行問題及解決措施

3.1 系統接地問題變送器超程問題

HIMA H51q系統聯鎖邏輯功能塊設計之初帶有現場變送器超上限和下限停車功能,系統在采集到變送器超限情況時,輸出停車信號。環氧乙烷乙二醇裝置設計之初選擇變送器時為了保證測量精度,個別變送器存在超稱,如 PDT-104、PDT-122等選用低量程,但實際工作遠遠大于量程,如果不修改功能塊裝置就無法開車,當時為了開車只能將聯鎖旁路。后經過與HIAM公司溝通,暫時將功能塊超上下限停車功能取消,同時,在裝置允許的情況下將超稱變送器進行合理的更換。

3.2 安全柵補償電阻失效問題

在系統投用初期,個別溫度點時常波動,現場300#環氧乙烷部分機泵經常高溫聯鎖停車,尤其是在夏季中午,該現象較頻繁。通過對現場測量元件檢查校驗并沒有發現任何問題。經過廠部及儀表維護人員細心檢查找到了問題所在:原HIMA SIS系統溫度信號經過轉換卡后進入系統輸入卡件,新系統使用的是本安型安全柵,現場輸出的毫伏和電阻信號直接進入 HIAM的安全柵(使用的是MTL5074)。安全柵上有一塊補償電阻,各安全柵之間過于緊湊,散熱不良,造成補償電阻失效,外界環境溫度如發生變換,根據中間導體定律,現場溫度測量結果將發生變化。為了不影響裝置運行,臨時在安全柵柜加設一臺大功率風扇,加大空氣流動,使安全柵補償電阻工作正常,避免波動。并在2010年5月小修期間,對安全柵柜內布局進行了調整,將安全柵與安全柵之間增加5 cm左右的空間,便于空氣流通,調整之后再沒出現過類似問題。

3.3 系統接地問題

SOE操作站報錯,信息顯示中斷與CU的通訊,導致系統報警及復位功能失靈。通過對軟件、COM口、轉換器以及CU輸出的檢查后發現,CU的2個輸出通訊接口其中一個損壞,結合當天天氣后確認是雷擊造成。檢查系統接地發現接地電阻遠大于相關標準,按照化工行業標準規定,儀表系統接地電阻不應大于4 ?[4],該系統的接地是利用的原系統的接地,系統接地混亂,接地線及接地極老化是造成該后果的直接原因。經過專業人員對該系統進行重新接地,經測試合格后投入使用,該問題再沒出現。

4 結束語

本次改造的主要意義在于:新投用的安全儀表系統具有行業最高級別的安全認證,并帶有容錯自診斷功能,系統運行的穩定性大大提高。系統自帶的SOE歷史事件工作站能記錄所有聯鎖停車信息,方便操作及維護人員及時查找、判斷停車原因。且新系統備件充足,后續服務有保證,系統維護軟件運行環境為WINDOWS XP系統,便于維護。系統投用至今未發生過因系統故障導致的停車事故。

[1]劉伍三,劉慶宏.SIS在廣東 LNG輸氣干線上的設計及應用[C].油氣儲運技術論文集,2009-03:566-569.

[2]管相途.苯乙烯裝置 ESD系統改造及問題淺析[J].自動化技術與應用,2009,28(4):80-82.

[3]秦哲.淺談緊急停車系統 ESD[J].可編程控制器與工廠自動化,2012(01):66-68.

[4]儀表系統接地設計規定,中華人民共和國行業標準,HG/T 20513-2000:1-4[S].