污水排放新標準達標治理技術改造

董 進,陳云勵

(中國石油撫順石化公司 石油三廠, 遼寧 撫順 113001)

石油三廠是隸屬于中國石油撫順石化公司的生產企業,是二次加工的大型煉化企業,是我國高壓加氫工藝技術的發源地,擁有分子篩脫蠟、重整芳烴、中壓加氫、高壓加氫、80萬t/a柴油調合5條生產主線和176萬t/a年動力鍋爐;8 480萬t/a循環水場和1 500 t/a硫磺回收及600 t/h污水處理等輔助生產裝置;具有380萬t/a原料油二次加工能力。主要產品有航空煤油、柴油、洗滌劑原料、苯類等30余種優質石油化工產品。

1 項目背景

石油三廠污水處理裝置位于岸邊,距廠區 1.5 km。水凈化裝置于1977年7月開始興建,一期工程主要有集水井、隔油池、一、二級浮選池、溶氣罐等設施,1979年9月竣工投產。二期工程主要有合建式曝氣池、提升水池、回用水池、砂濾池、廢水池等,1980年9月投入使用。裝置設計處理量為600 m3/h。污水處理裝置自投用之日起至2001年9月先后進行多次的改造,其污水處理部分運行一直較為平穩,外排水出水水質可滿足原遼標要求。

2008年,遼寧省頒布了新的《遼寧省污水綜合排放標準》(DB21/1627-2008),新標準要求的外排水水質較原標準更加嚴格,現污水處理裝置污水工藝流程及設計參數已不能滿足日趨嚴格的水質要求,出水CODcr、懸浮物不能穩定達標,污水處理裝置外排水不能穩定達到新遼標要求,外排水受到限制,改造勢在必行。同時,對于不能正常運行的污水回用裝置進行改造,從而減少石油三廠新鮮水耗量,以滿足中石油對地區公司噸油水耗的要求,緩解石油三廠水資源緊張的現狀。

2 原有狀況

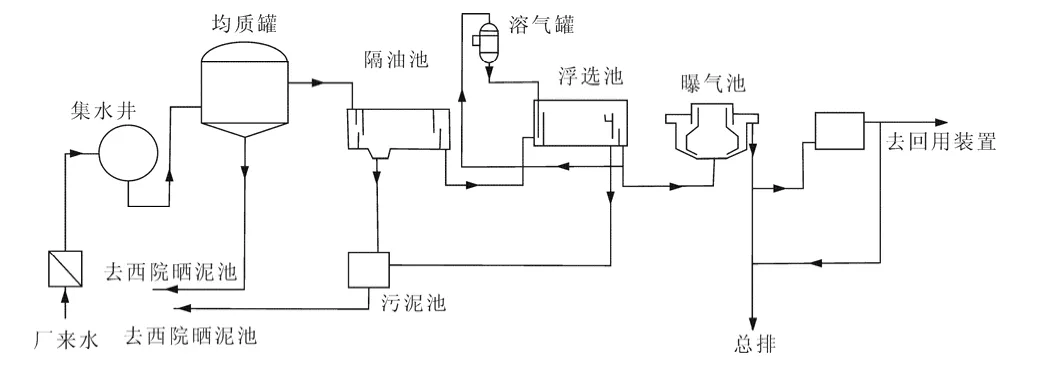

2.1 污水處理場原有工藝流程

石油三廠各生產裝置(包括催化劑廠、南輸首站)所排放的工業廢水和生活污水經¢1 200 mm的混凝土管道進入水凈化裝置后,首先經機械格柵除去粗大懸浮物和雜質后,進入集水井 1。集水井內的污水經提升泵提升進入均質罐中,均質罐出水靠液位差進入隔油池中,進行進一步油水分離和泥水分離。隔油池出水由浮選提升泵輸送至浮選池內,去除乳化油和細小懸浮物。浮選池出水靠位差進入曝氣池后,在曝氣區連續供氧條件下,活性污泥與污水中的有機污染物進行生化反應,泥水混合液出流到沉淀區,進行泥水分離。下沉的活性污泥經回流縫回流到曝氣區,維持曝氣池內污泥濃度;沉淀區上部的澄清水經溢流堰流出曝氣池。曝氣池出水水質達到排放標準排至總排口。污水處理流程框圖見圖1。

圖1 污水處理流程框圖Fig.1 Sewage disposal flow diagram

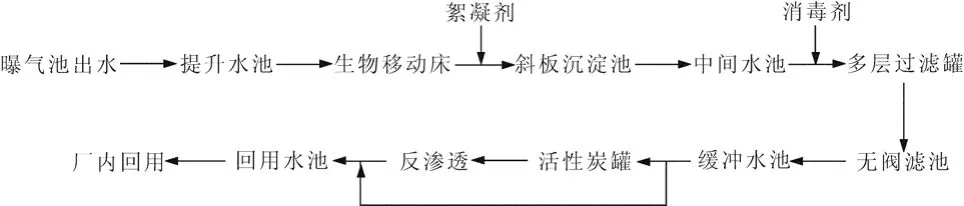

2.2 污水回用部分

曝氣池出水首先自流進入提升水池,由提升水泵將污水提升進入生物移動床。生物移動床出水自流進入斜板沉淀池進行泥水分離。分離出來的脫落生物膜和出水中其它的固體沉入斜板沉淀池下部,由污泥泵定時啟動打回浮洗池的總入口管線內。斜板沉淀池上層清水自流進入中間水池,由過濾罐提升水泵升至過濾罐。過濾器出水進入無閥濾池,進一步去除水中的懸浮物。無閥濾池出水自流進入緩沖水池,一部分水經溢流進入回用水池,另一部分出水由由反滲透提升泵提升到活性炭過濾罐,經過活性炭深度過濾后進入反滲透系統(RO膜)除鹽,反滲透出水進入回用水池,RO濃水排至裝置外排口。污水回用工藝流程見圖2。

圖2 污水回用工藝流程框圖Fig.2 Sewage recycling process flow diagram

2.3 污水處理場存在的問題

2.3.1 升級達標改造的問題

污水處理裝置外排水不能穩定達到新《遼寧省污水綜合排放標準》(DB21/1627-2008)的要求。水凈化裝置2009年1月~2009年12月共分析1 095次,CODcr>50 mg/L的168次,按新地標合格率為85%,最大CODcr值132 mg/L,最小CODcr值為10.2 mg/L。2009年SS月平均值超過20 mg/L的月份共計10個月。

2.3.2 工藝技術路線的問題

(1)水凈化裝置現設置兩座均質罐,均質罐內的浮油及泥渣的去除采用人工操作,操作繁瑣,操作人員勞動強度大。

(2)污水處理生化工藝采用4座合建式曝氣沉淀池并聯,沉淀池與曝氣池合建于一個圓型池中,沉淀池設于外環,與中間的曝氣池底有回流污泥縫相通。但由于曝氣池和沉淀池合建于一個構筑物,難于分別控制和調節,運行不靈活,出水水質難于保證,COD、氨氮去除效率不高。

(3)水凈化裝置曝氣沉淀池出水直接外排,外排水水質缺少把關手段。

(4)污水回用部分工藝上有缺陷,RO膜預處理工藝不能滿足回用進水水質要求,從2005年建成至今,RO膜僅運行了5天。

根據以上的分析可以看出,水凈化裝置出水要達到新遼標要求的預期目標,保證水凈化裝置的穩定運行,就必須對水凈化裝置進行改造及優化。

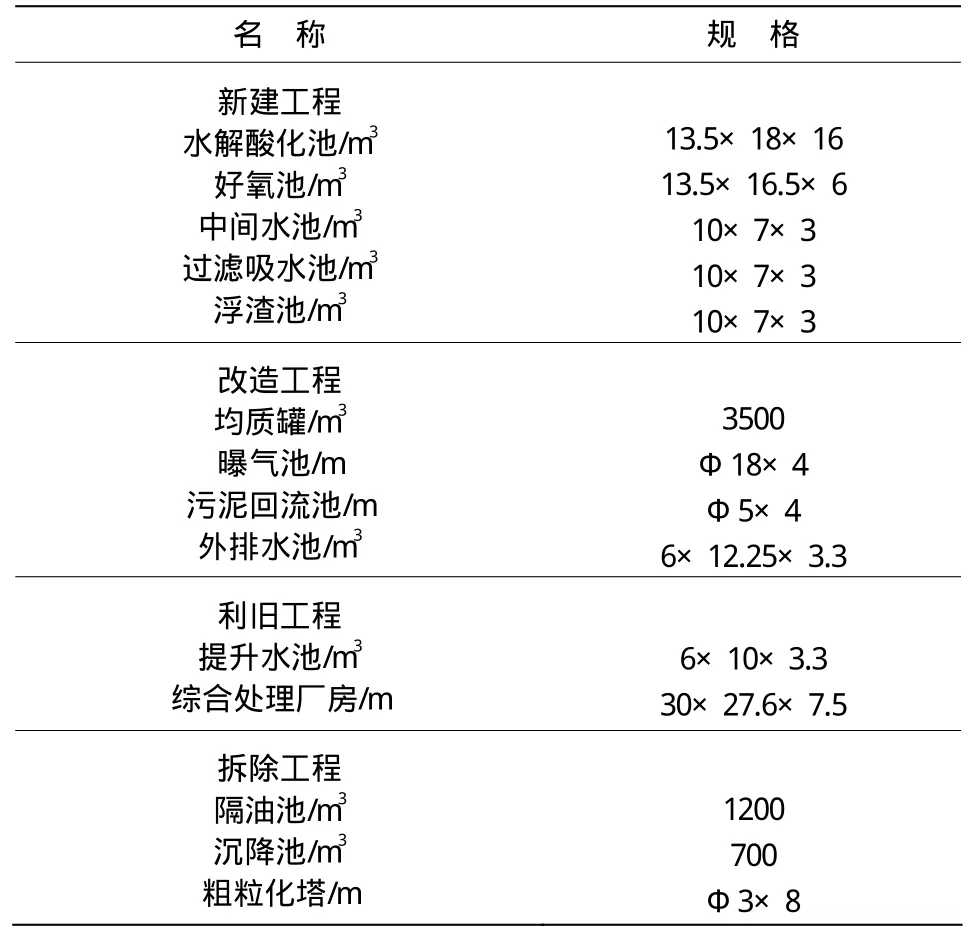

3 改造內容

石油三廠污水排放新標準達標治理改造工程包括污水處理、三級處理二個部分。項目組成見表1。

預處理工藝的改造內容:改造均質罐,罐內新設置自動收油和排泥設施。

生化處理工藝的改造內容:采用水解酸化+兩級好氧處理工藝對現有的生化池進行改造[1]。

深度處理工藝的改造內容:采用氣浮濾池工藝(溶氣氣浮與多介質濾池相結合的一種新型濾池),對現有膜系統拆除。

表1 項目組成Table 1 Part of the sewage farm

3.1 工藝過程

石油三廠各生產裝置(包括催化劑廠、南輸首站)所排放的工業廢水和生活污水經¢1 200 mm的混凝土管道進入水凈化裝置。

來水首先經機械格柵除去粗大懸浮物和雜質后,進入集水井進行油水分離和泥水分離,進水井中上浮的污油用揀油泵抽至污油罐中,然后外運。下沉的污泥待裝置檢修時清理。集水井內的污水經提升泵(利舊)提升進入均質罐中,以調節水質、水量,罐內設置了自動收油和排渣的設施,罐中的浮游和泥渣可自動分別排至污油間和污泥池中。均質罐出水靠液位差進入6座并聯運行的浮選池(利舊)去除污水中的浮油和懸浮物,為進水提供保障。經過除油的污水重力流入中間水池,經泵提升到 2座水解酸化池處理。水解酸化池出水重力流進入 2座好氧池,好氧池出水重力流進入4座曝氣池(利舊),回流污泥進入回流污泥池,通過污泥泵提升,分別供給水解酸化池、好氧池、曝氣池,剩余活性污泥排入浮渣池。三個單元的生化處理去除污水中的懸浮物、COD等污染物。曝氣池出水重力進入提升水池(利舊),通過氣浮提升泵,壓至管式反應器經加藥混合反應后進入2座并聯運行的氣浮裝置,對污水中的殘留懸浮物進行去除,氣浮裝置出水進入過濾吸水池,通過過濾提升泵提升至8臺并聯運行的雙濾料過濾器[2,3],對水中的懸浮物進一步去除,出水進入外排水池,一部分達標自流外排,另一部分通過回用泵輸送至廠內做循環水場補水。

污水處理場為原有裝置改造,處理能力為 600 m3/h,回用水處理能力30 m3/h。

改造后污水處理流程見圖3。

圖3 石油三廠污水處理裝置改造后流程圖Fig.3 Sewage disposal flow diagram after plant modification

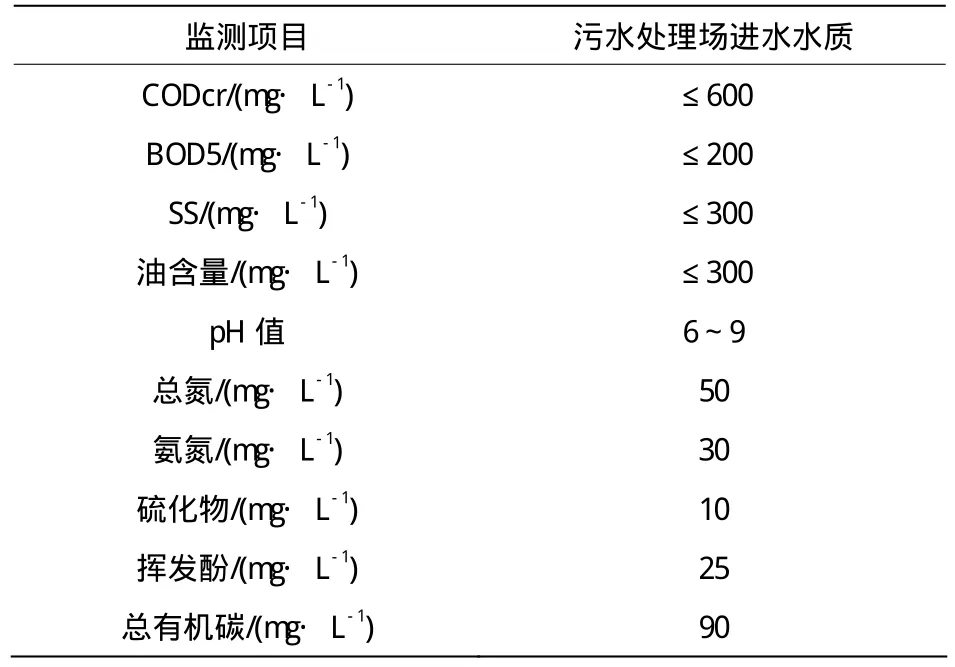

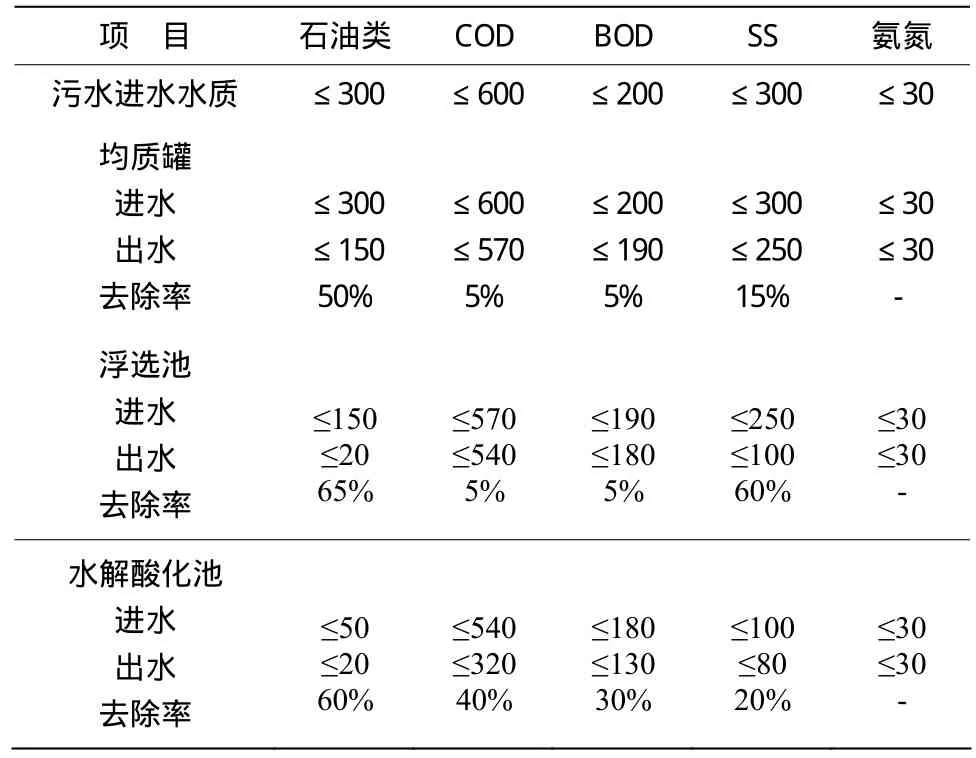

表2 設計進水指標Table 2 Designed date of inlet water quality

3.2 水質確定

設計進水指標見表2。

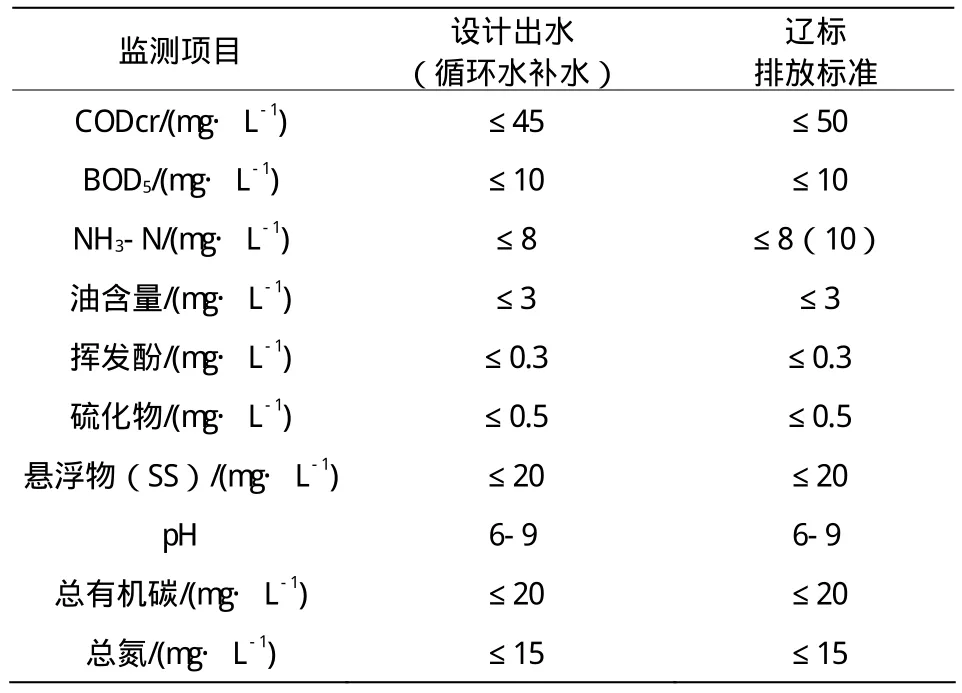

出水水質表見表3。

表3 出水水質表Table 3 Outlet water quality

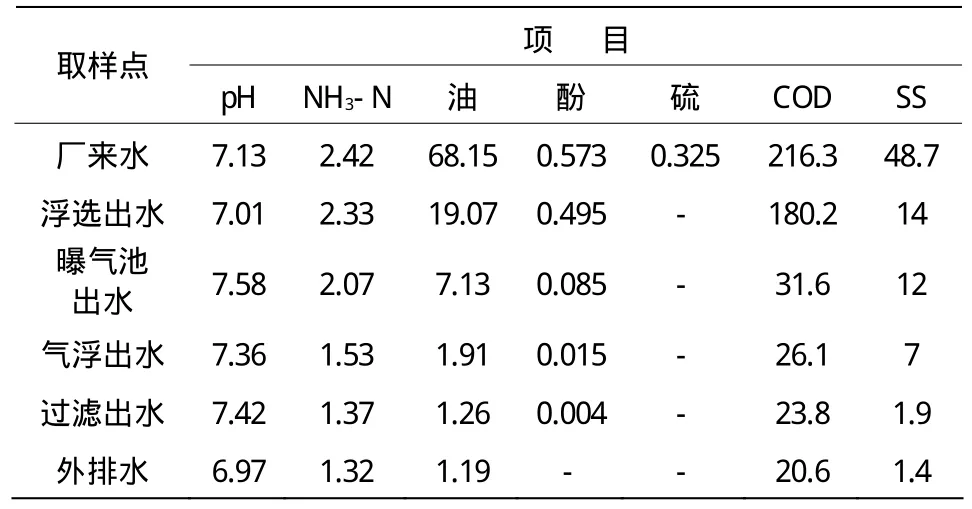

試運行監測數據見表4。

表4 試運行監測數據Table 4 Date monitored during test running

3.3 各工藝階段處理效率

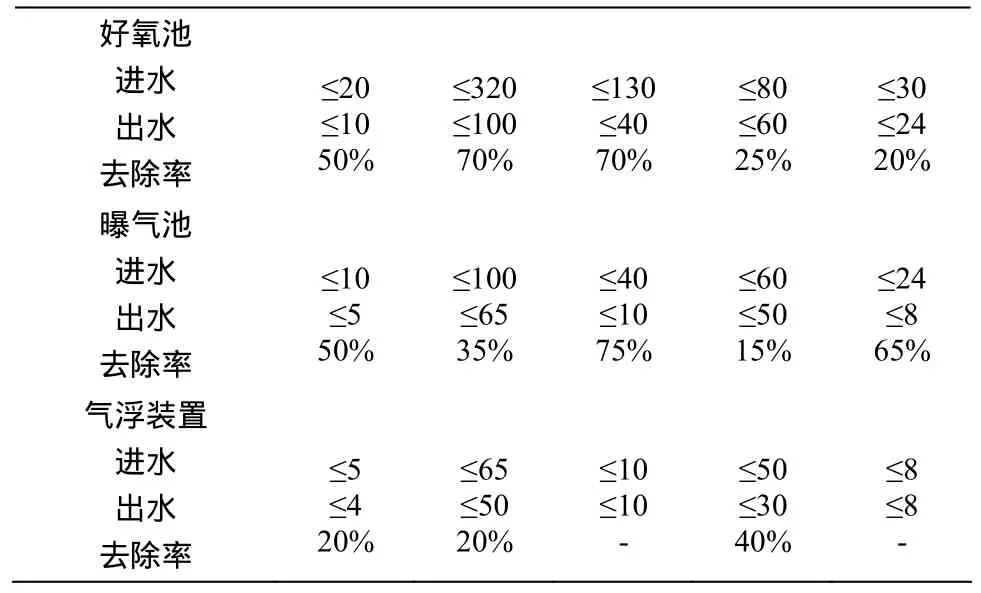

各工藝階段水質指標見表5。

表5 各工藝階段水質指標Table 5 Water quality obtained from different process stage

(續表5)

4 結 論

(1)在試運行期間,污水處理出水水質能夠穩定達到遼寧省《污水綜合排放標準》(DB21/1627-2008)直排標準,且嚴于標準排放,回用水的品質也可以得到保障。

(2)投運后按處理量(試運行期間水量為220~260 m3/h),和進出水水質計算,每年比改造前可減少向水體排放的COD總量為10.8 t,SS排放量將削減4.8 t/a年,可少繳排污費和市政設施占用費約26萬元左右;污水處理場“三泥”產生量將減少320 t,可節省固廢處置費約18.3萬元。

(3)改造后污水場處理水量的 10%可回用,同時可節約新鮮水24萬m3/a,全年可節約62萬元。

[1]王良均,吳孟周.石油化工廢水處理設計手冊[M].北京:中國石化出版社,1996.

[2]黃彭,馬見波.深度處理在污水回用中的應用[J].石化技術與應用,2004,22(增刊):19-21.

[3]馬云,黃風林,田小博.煉油廠污水深度處理與回用技術綜述[J].石油化工環境保護,2005,28(3):22-25.