淺議客車車身的焊接加工技術

朱 波,唐碧秋,唐 焱

(桂林電子科技大學 機電工程學院,廣西 桂林 541004)

車身焊裝,是客車制造過程中重要組成部分。客車車身裝焊,是客車車身三大制作工藝過程(焊裝、涂裝和總裝)的第一步。

客車車身由金屬框架、蒙皮覆蓋件及裝飾件等構成。金屬車身是其他部件的載體,承載著車身的負荷,既要保證足夠的強度,又起到密封、造型、裝飾等作用。

車身整體品質與產品設計有關,也與車身生產制作品質密不可分。車身的焊裝,是一項復雜的系統工程。將車身散件組裝成分總成,再由分總成組焊成車身總成,需要很多工位和大量人力協同工作才能完成。其中的生產工藝方法、設備水平、焊接品質、檢測等各種因素,都會對車身品質產生影響。因此,詳細探討客車車身焊裝工藝,對提高客車制造水平有著重要的意義。

1 客車車身焊裝技術概述

1.1 焊裝的特點

客車生產是汽車產業的一部分,同汽車制造工業有較多相同之處。但是,由于客車車身結構,生產批量與轎車及貨車相比有著明顯的差異,因此客車車身焊裝生產也具有很多不同的特點。

(1)產品結構。客車車身結構根據車型分類不同,其結構也有較大區別,7 m 以下的客車,車身結構型式與轎車相似,一般采用承載式車身,車身構件為薄板沖壓件,較少采用骨架結構。而7 m 以上的大中型客車,則多采用骨架蒙皮結構。骨架承載,蒙皮覆蓋件只起裝飾作用。

(2)工藝特點。客車車身材料,主要是低碳銅薄壁型桿件、鋼板沖壓件等,焊接性能良好。型鋼厚度一般為2 mm,蒙皮覆蓋件厚度為1 mm 左右。因此車身焊接大量采用CO2氣體保護電弧焊,對于蒙皮件的裝焊,為保證外觀品質,減小變形,現在越來越多地采用電阻焊方式。

客車車身焊裝主要可分為:骨架類構件的焊裝、薄板類構件的焊裝和蒙皮類部件與骨架類結構部件的焊裝這3 種形式。

1.2 主要的焊接方法

金屬焊接結構的焊接方法的選用,主要根據產品結構型式與特點、結構材料、焊接接頭的型式與厚度,生產批量的大小以及裝焊自動化程度等諸多因素考慮。客車車身的焊裝結構,主要是車身骨架的焊接,蒙皮與骨架的焊接以及車身合裝焊接。對于以上3 種形式的焊接主要采用CO2氣體保護焊及電阻點焊。

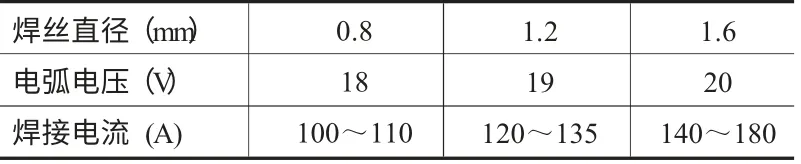

(1)CO2氣體保護焊。CO2電弧焊用的焊接材料,主要是指CO2氣體和焊絲,不同直徑焊絲典型的短路過渡焊接規范如表1 所列。

表1 不同直徑焊絲典型的短路過渡焊接規范

(2)電阻焊。電阻焊又稱接觸焊,是客車車身焊裝生產中應用僅次于CO2電弧焊的焊接方式,在目前客車車身焊裝生產中,主要應用在前后圍蒙皮、側蒙皮與車身骨架、頂蒙皮的拼接及其與車頂蓋骨架的焊接。下面著重闡述一下電阻焊在客車車身生產中的應用。

其一,點焊。如圖1 所示,點焊是將工件裝配成搭接接頭,置于兩電極之間壓緊、通電。利用電阻熱能熔化母材,形成焊核,是熱- 機械(力)聯合作用的焊接過程。

圖1 點焊原理圖

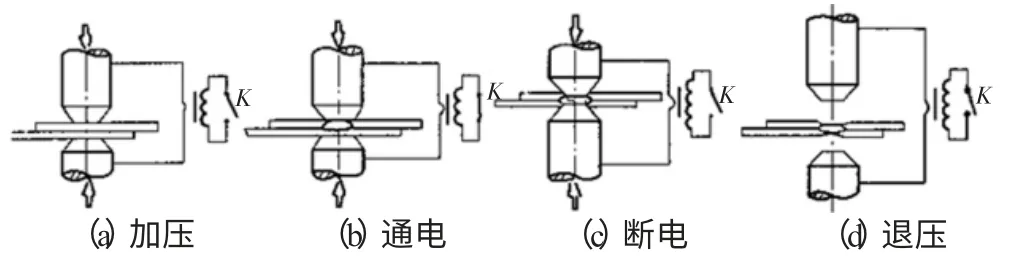

點焊的焊接過程如圖2 所示。

圖2 點焊的焊接過程

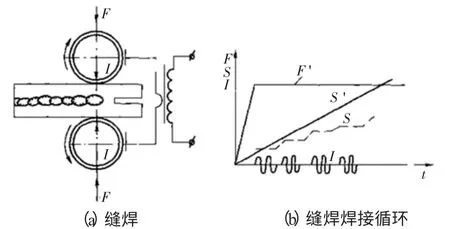

其二,縫焊。又稱滾焊,其是點焊發展起來的,就焊點形成的本質來說,與點焊基本相同,圖3 為縫焊過程的原理示意圖。

圖3 縫焊過程原理示意圖

縫焊與焊件直接接觸的電極,系采用圓柱形的滾盤。滾盤旋轉時,利用摩擦力帶動焊件移動。

其三,電阻點焊工藝。點焊結構是依靠單個或若干個合格的合點來實現接頭的連接。接頭的品質取決于焊點的品質和點距。焊點品質除了取決于焊點尺寸外,還與焊點表面和內部品質有關。

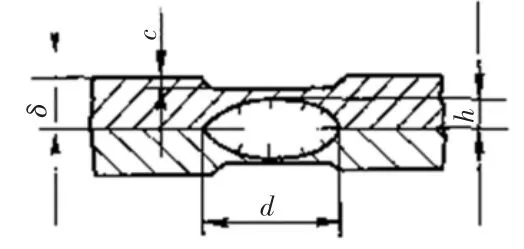

影響接頭強度的焊點尺寸,主要有焊點直徑、焊透率和表面壓坑深度等。焊點直徑d 是影響焊點強度的主要因素。試驗證明,d 與焊點強度近似于成正比關系。d 的大小可根據焊接厚度和對接頭強度的要求選取,如圖4 所示。

圖4 焊點尺寸

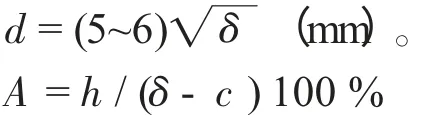

低碳鋼的焊點直徑d—般為

式中,

h 為單板上熔核的高度,mm;

δ 為焊件的厚度,mm;

c 為壓痕深度,mm。

2 提高裝焊品質的措施

2.1 提高車身零件及構件的制造精度

生產出高品質的車身,需要一系列的工藝條件來保證,其中零部件的制造精度是車身焊裝品質的基礎,這個環節包括材料精度,零件加工制造精度和部件焊裝精度等。

客車車身主要由車身骨架和蒙皮構成,提高零部件精度應從這兩方面入手。

(1)提高車身骨架零部件制造精度。其一,骨架材料精度。現在的車身骨架,大部分是矩型管構成,選購的骨架材料應當滿足精度要求。矩型管的斷面,必須符合標準要求,不能有超差現象,如果超差,與超差零件相交的零件,會因斷面尺寸超差無法裝配或間隙過大,如果勉強裝配,緊配合部位可能因頂靠力過大產生變形。間隙過大時,焊縫處的金屬深化區加大,冷卻后收縮,產生超量的變形。

其二,骨架零件的加工精度。骨架加工首先從切割開始,切割精度有兩個方面,一是尺寸精度,另一個就是切割面與骨架軸線的垂直度。許多企業采用砂輪無齒鋸切割,精度一般不易保證,因為無齒鋸片在高速旋轉時,會首先抖動,而且抖動量會因砂輪磨損量不同而變化。切割時,切口寬度不一致,無法滿足高品質加工要求。

為了保證切口的精度,現在常見的方法是采用有齒鋸片加工設備切割,其特點是:切口寬度一致,由于鋸片剛度較大,鋸片刃口鋒利,重復性好,轉速低,沒有抖動現象;一般的有齒鋸片加工設備有定尺機構,定位準確,可以保證加工尺寸精度;可以實現各種角度的切割;可以多桿件同時加工,提高生產率。

(2)提高蒙皮零部件的制作精度。其一,材料品質。對于一些車身覆蓋件,材料的品質尤為重要。如車身側圍蒙皮,它直接采用原材料經過拉伸,覆蓋在車身表面,如果材料的表面及周邊有缺陷,裝配后直接影響外觀品質,大多數批量生產的客車企業,使用專用的開卷展平設備,現場加工出符合尺寸要求和表面品質的蒙皮,沒有開卷展平設備的企業,最好能訂購符合產品設計寬度的原尺寸。

其二,模具化生產。車身蒙皮件,大部分是空間曲面結構,手工制作困難,并且不易達到品質要求。所以在制作蒙皮零件時,應盡量采用模具成形,但模具成本比較高。一個車型的模具化比例,與生產批量關系很大,所以此項內容應從產品設計著手,盡量做到產品的標準化、系列化。對于一些批量不大的車型,也應做到應用不同檔次的模具,制作車身件,在降低成本的前提下,盡量提高蒙皮制作的模具化比例。

其三,焊接方法。蒙皮一般都是薄板覆蓋件。由于客車結構的限制,有時會采用電弧焊的方法組焊車身部件。但電弧焊接發熱量大,會使蒙皮產生變形,影響品質。所以在條件許可的情況下,應盡量多地采用電阻點焊的方法,減少變形,提高蒙皮表面品質。

2.2 實現車身焊裝胎具化

客車車身焊裝,從零部件開始到車身產品制作完成,需要一系列工藝裝備和組焊胎具。客車生產中所使用的焊接胎具品種,主要有兩部分,一部分是制件胎具,另一部分是組裝胎具。

制件胎具比較多的集中在蒙皮件上,如各種沖壓和成形件的成形組裝。車身蒙皮的胎具化制作率越高,車身的表面品質就會越好,而且因為實現了胎具化蒙皮制作,大大降低了工人的勞動強度,并提高勞動生產率。

組裝胎具在車身焊裝車間占有比較大的比重,是整車組裝的基礎工作。總體組裝方法是從小件到大件,從單件到總成。

現在客車骨架的胎具化制作,一般要將骨架分成若干個大總成。常見的分割方法是:左側骨架總成,右側骨架總成,前圍骨架總成,后圍骨架總成,頂圍骨架總成,底架總成。

(1)左、右側圍。左、右側圍在總裝前,一般需要制作成骨架總成,要設置的胎具是左側骨架組焊胎和右側骨架組焊胎。完成左、右側圍骨架組焊的胎具,有多種型式,如平置式、立式等。

(2)前、后圍。前后圍部分結構相似,因而生產的工藝方法也基本相同。形成前后圍總成主要是骨架和蒙皮,因前后圍的外形是空間曲面,形狀復雜,精度要求高,比較合理的生產工藝方法,是首先制作成帶蒙皮的前、后圍總成,然后車身總裝按照這種工藝方式,生產前、后圍需要骨架組焊胎具,蒙皮組焊胎具和蒙皮與骨架裝焊組焊胎具。其中因蒙皮與骨架的結構不同,胎具的形式也不同。

(3)頂蓋。頂蓋位于車身的上部,由頂蓋骨架胎具、蒙皮胎具等組成。由于高位作業的困難,在工藝安排上,應盡可能進行低位作業,即在地面制作完成帶蒙皮的頂蓋總成,然后做車身總裝。

(4)底架。底架有兩種結構:一種是車身與底盤扣合的結構,底架是以副車架的形式存在,剛度較小;另一種是車架式結構,車架作為底盤的載體,剛度較大。這兩種底架都應當采用胎具化生產。

(5)總裝。完成車身各大總成的胎具化制作后,即進人到車身的組裝階段,現在普遍采用專用的組裝設備進行車身組裝。因為采用了設備化車身組裝,可以大大提高車身的組裝精度及保證精度的穩定性。組裝完成的車身總成,即進入車身后續生產線,繼續流水作業。

3 結束語

客車焊裝從零件、分總成直到車身總成的制造,是一項非常繁雜的系統工程,需要很多工序協同工作才能完成。每一個環節出現問題,都會影響到產品品質。所以在生產、制造過程中,必須有可靠的品質保證體系,確保產品的品質。

[1]陳文弟. 客車制造工藝技術[M]. 北京:人民交通出版社,2002.

[2]朱則剛. 鋁合金客車車身的焊接加工技術[J]. 金屬世界,2007,(1):25-39.

[3]吉國光.大型客車車身骨架重點部位的修復[J].重型汽車,2011,(2):18-33.

[4]周明華. 解決客車車身焊接變形的方法[J]. 汽車工藝與材料,1997,(5):22-37.