復雜外形零件在數控車床中的加工方案探析

黃永娜

(廣西石化高級技工學校,廣西 南寧 530031)

隨著科學技術的高速發展,機械制造產品使用領域的不斷拓寬,對產品精度要求的不斷提高,數控機床的使用就變得越來越普遍。雖然數控機床不能完全代替普通機床,但在對復雜零件的加工中,數控機床占有絕對的優勢。主要表現在以下方面:

一是柔性程度高。對于產品形狀的改變,不再需要另外制造大量的專用夾具與刀具等等,只需根據結構特征改變程序,即可完成零件的加工,加快產品的更新速度。

二是精度較高。可一次定位,完成多工序的加工,大大減少了因重復定位造成的誤差。

三是提高生產率。因數控機床剛性較好,工序集中,在保證品質的同時,大大縮短加工時間,從而達到提高生產率的目的。

基于以上3 點,數控機床的使用,得以不斷廣泛與規范。

在復雜外形零件加工中,對零件的工藝要求相應的提高,要做到工序集中,多工序在一次裝夾中完成,要求工藝編制人員要全面地考慮其加工工藝。相對于普通機床來說,在數控機床上加工零件時,對工藝的設計必須要考慮:多工序加工時,零件的剛性、精度要求是否能達到工藝要求。要達到這個目標,需了解零件所要達到的精度要求、工藝特點,還要掌握數控機床的程序編制技巧。

本文以數控車床加工一個復雜外形零件為例,分析并闡述其加工工藝,以及進行加工程序的編制。

1 數控車床加工

在數控車床上加工外形復雜的回轉類零件時,對其加工工藝的分析、工藝路線制定以及加工程序的編制,必須重點考慮加工順序、夾位和加工刀具的選擇。

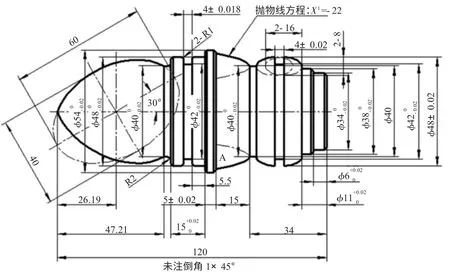

對于外部形狀非常復雜,難以在普通機床上進行車削加工的回轉類零件(如圖1 所示),要能達到其技術要求,必須選用數控車床作為加工設備。

圖1 復雜的回轉類零件圖

1.1 零件分析

圖1 所示零件的形狀非常復雜,包含了外圓、橢圓、拋物線與溝槽,其中還有一個與Z 軸有一定角度的橢圓。所有外圓的尺寸精度,要求都很高,公差在0.02 mm 內.兩個臺階的長度有精度要求,長度方向最高尺寸精度要求為0.02 mm。

1.2 工藝分析

考慮到該零件要進行兩頭加工,并且兩頭的尺寸精度要求都一樣高,所以必須選擇方便精確的裝夾定位,以Φ 54 mm 臺階外圓的右端面,作為加工分界面,分兩道工序完成加工。先加工哪一端,就看裝夾位的選擇。此零件的右端的兩個外圓的長度分別為5 mm 和6 mm,而其左端不可能用一夾一頂來完成,所以這一端不具有加工裝夾位,而左端外圓Φ 48 mm 的總長為15 mm,可以作為裝夾面,那么此零件的加工順序,應該是先進行左端加工,再進行了右端的加工。

1.3 加工工藝路線

(1)用三爪自定心卡盤夾持毛坯面,粗、精加工工件左端輪廓(橢圓、外圓、倒角、溝槽)至要求的尺寸。

(2)調頭裝夾,以工件Φ 54 mm 左端面定位,用三爪自定心卡盤夾持Φ 48 mm 外圓粗、精加工右端輪廓(端面、外圓、橢圓、拋物線)至要求的尺寸。

1.4 加工程序的編制

(1)對于這樣一個零件,程序編制的難度在于,其外部輪廓比較復雜,有2 處正橢圓,1 處拋物線和1 處與坐標軸成一定角度的橢圓。

(2)這個零件加工的難點,是右端的,2個小橢圓如果要用同一把車刀加工,那么對刀具角度的要求非常高,編程時還要考慮刀具的使用,應注意使用不同刀具時程序應如何編制。

(3)對于不同的系統,指令的運用不一樣,那么程序的編制也不一樣。下面以廣州數控980TDB 系統的固定指令為例,進行加工程序編程。此系統有專用的橢圓(G6.3)和拋物線(G7.3)指令,所以編程時可直接運用,程序相對簡單。

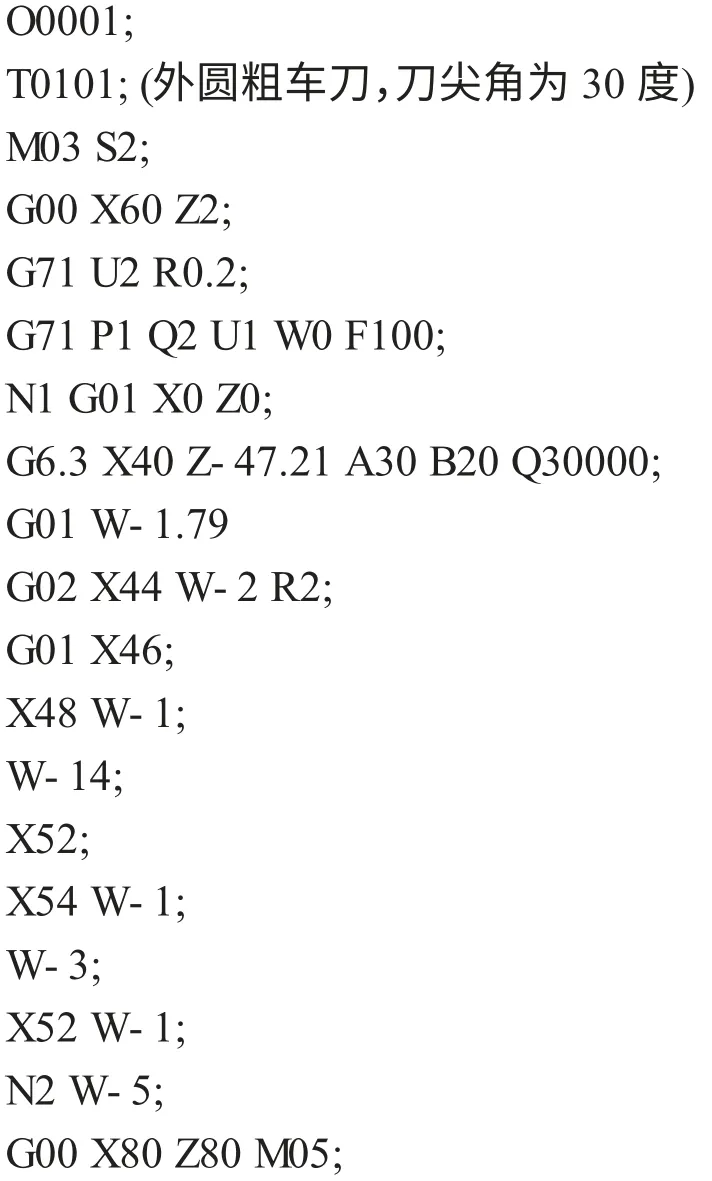

2 零件左端的加工

裝夾毛坯,伸出長度為80 mm,工件坐標系設在工件左端的軸線上。

加工程序:

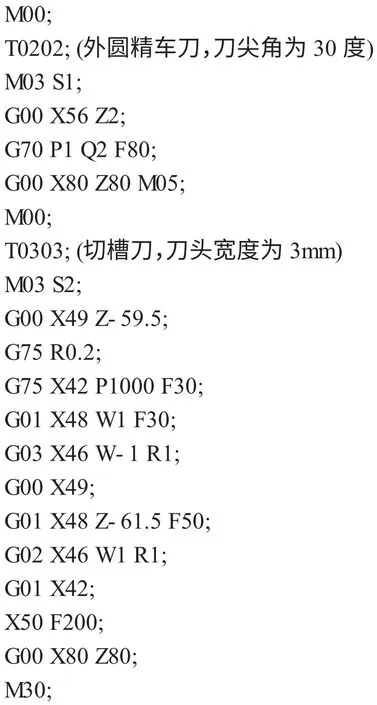

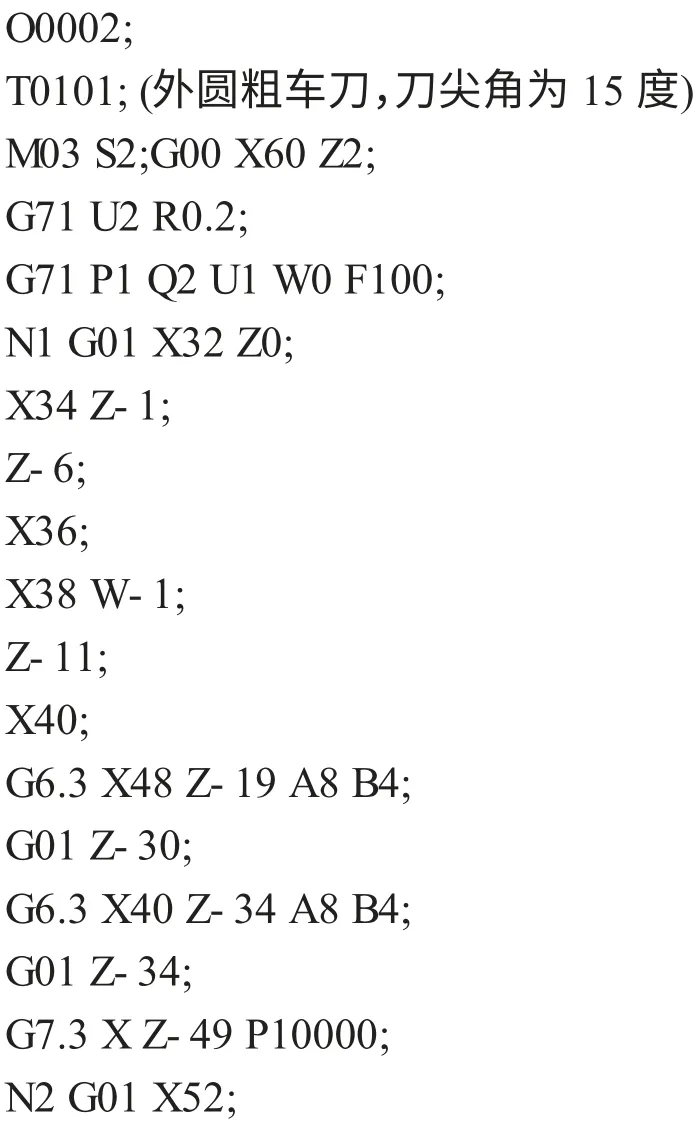

3 零件右端的加工

調頭裝夾Φ 48 mm 外圓,以Φ 54 mm 外圓左端面作為定位面,工件坐標系設在工件左端的軸線上,用拋物線公式算得點A 的X 值為50.96 mm。

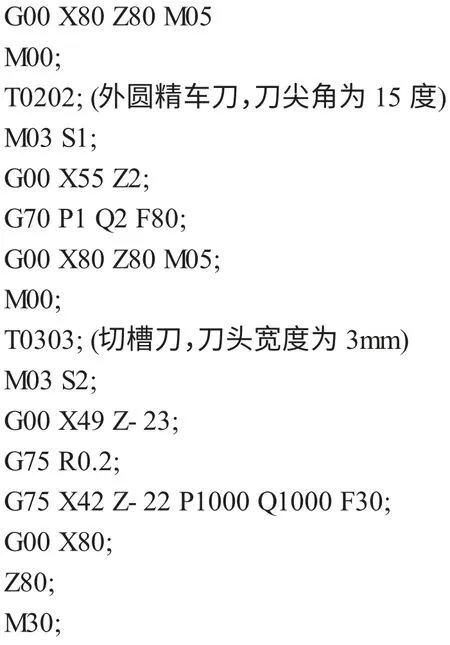

加工程序:

4 結束語

對于外部形狀比較復雜的零件,在加工前應該充分考慮其加工順序與裝夾定位,力求最大程度地保證零件的尺寸精度及表面品質;應使用不同的加工方法與加工指令,可用對比法選擇最普通的刀具、最佳的加工方法,編寫加工程序,達到刀具的加工路線最短、加工程序最短,體現出數控車床加工復雜零件的優越性,充分發揮數控車床的優勢。

[1]崔兆華. 數控加工基礎[M]. 北京:中國勞動勞動保障出版社,2011.

[2]周曉宏. 數控車床操作技能考核培訓教程[M]. 北京:中國勞動勞動保障出版社,2009.

[3]任國興.數控車床加工工藝與編程操作[M].北京:機械工業出版社,2010.

[4]朱明松.數控車床編程與操作項目教程[M].北京:機械工業出版社,2010.

[5]沈建峰,金玉峰.數控編程200 例[M]. 北京:中國電力出版社,2008.

[6]GSK980TDB 車床CNC 使用手冊[K].廣州:廣州數控設備有限公司,2010.