低速重載行星齒輪傳動嚙合特性分析

柳忠良,陳 剛,鐘 明,李 虎

(上海振華重工(集團)股份有限公司,上海 200125)

與普通齒輪傳動相比,行星齒輪傳動具有質量小、體積小、傳動比大及效率高等優點。因此,行星齒輪傳動,已廣泛應用于工程礦山機械、冶金機械、起重運輸機械、海洋工程機械等各個領域[1~3]。行星傳動不僅適用于高轉速、大功率傳動,而且也被應用在低速重載的傳動裝置上。目前,行星傳動技術已成為世界各國機械傳動設計研發的重點之一[4]。

隨著行星傳動技術的迅速發展,行星齒輪傳動裝置所傳遞的載荷也在不斷增大。據相關資料介紹,目前傳遞功率已達到2 000 kW,輸出轉矩已超過4 500 k N·m。低速重載行星齒輪傳動裝置,是目前齒輪傳動技術的重點發展方向之一[5]。

1 行星傳動基本組成概述

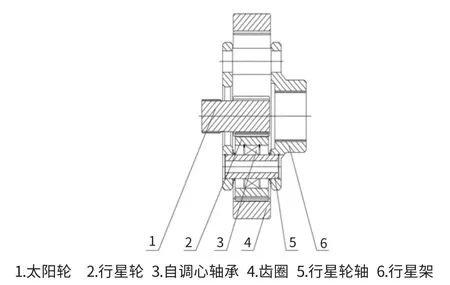

行星傳動結構主要由圖1中的太陽輪、行星輪、軸承、齒圈、行星輪軸、行星架等6個部件組成。其中太陽輪和齒圈又可稱做中心輪,在載荷傳遞中,太陽輪、齒圈及行星架這3個部件,可互為輸入輸出。

圖1 行星傳動基本組成圖

在行星傳動中,沿齒寬方向的載荷,稱為齒向載荷分布;沿齒輪半徑方向的載荷,稱為徑向載荷。

2 行星傳動齒輪嚙合特性

2.1 齒輪齒向載荷分布特性

依據材料本身特性,材料所承受的載荷小于屈服應力值時,會出現彈性變形,而且載荷越大,變形越大,行星傳動機構,通常采用的結構布置如圖1所示。

機構在承受載荷后,由于材料彈性變形,行星架會出現扭轉變形(如圖2所示),行星輪軸會出現彎曲變形(如圖3所示),使得傳動機構在運行過程中,任意行星輪的回轉軸線和中心輪的回轉軸線出現偏差Lxi,Lxi可近似用圖4表示。

并可用下述公式表達

其中,

Fi'為任意行星輪承受的外部載荷;

ki'為經過任意行星輪的輸入及輸出路徑上的綜合彈性系數(ki'不包含該行星輪和中心輪的嚙合彈性系數)。

圖2 行星架扭轉變形示意圖

圖3 行星輪軸彎曲變形示意圖

圖4 行星輪和中心輪軸線偏差示意圖

由于行星輪軸線和中心輪軸線不平行,在載荷的作用下,行星輪與太陽輪嚙合時,齒部首先會在圖4所示的A 點接觸。隨著載荷力的增大,齒面彈性變形增大,最終B 點也接觸。如繼續加載,此時增加的載荷,會均勻分布在有效齒寬B 上。

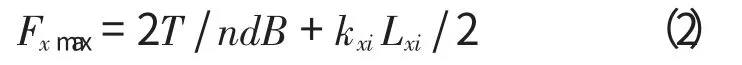

因此,在此條件下的行星傳動中,A 點的受力Fxmax最大。假設行星輪個數為n,太陽輪直徑為d,太陽輪傳遞的扭矩為T,任意行星輪和中心輪齒部嚙合彈性系數為kxi,則Fxmax可用下述公式表示

對行星機構而言,ki'、kxi、n、d 均為固定值,不隨載荷的變化而變化;而從式(1)可以看出,外部載荷Fi'加大,會導致Lxi變大;從式(2)可知,Lxi加大,會直接導致嚙合面最大受力Fxmax的加大,最終使齒向載荷的分布更不均勻。

2.2 齒間載荷分布特性

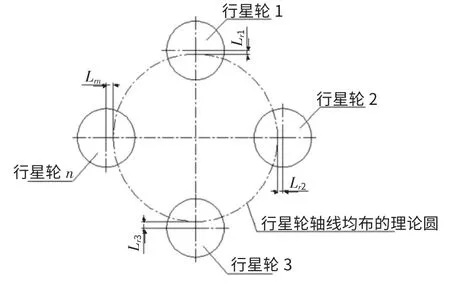

行星傳動中的行星輪個數,通常大于等于3個,對于3個行星輪的傳動裝置,只要采用浮動構件,就可很好地實現行星輪與中心輪之間的均載,但總的承載能力不強。低轉速大扭矩傳動的行星機構,通常采用大于或等于4個行星輪(后續稱之為多行星輪)的傳動形式。由于制造、裝配存在誤差,多行星輪傳動機構的行星輪軸線,不可避免地會不在同一個理論圓周上。

圖5 行星傳動載荷分布不均示意圖

如圖5所示,Lrn為行星輪軸線偏離理論圓的距離,假設Lr1≤Lr2≤Lr3……≤Lrn,行星傳動機構在運行時,當行星架轉動Lr1時,首先行星輪1進行齒部嚙合受載,當行星架轉動Lr2時,行星輪1、2進行齒部嚙合受載,以此類推。當行星架轉動Lrn時,行星輪1、2、3……n 均進行齒部嚙合受載。當行星架再次同方向轉動時,增加的傳遞載荷,則均勻地分布在各個行星輪上。此時,最先接觸的行星輪1齒部承受的載荷Fxmax最大;設定通過每個行星輪的載荷傳輸路徑上的總的彈性系數相等且均為kr,則Fxmax可用下述公式表示

從式(3)中可以看出,對一個既定的行星傳動機構而言,最大的齒間載荷,取決于彈性系數kr和行星輪軸線偏離理論圓的距離Lrn之間的一致性,而Lrn的一致性則由齒輪、行星架、行星輪支撐軸承的加工、裝配精度決定。

對于太陽輪和行星架浮動的行星結構,如行星輪數小于等于3,可以實現

因此,行星輪的最大載荷Fxmax=0,齒間載荷分配能實現有效的平均分布;

對于行星輪數大于等于4的行星機構,通過浮動組件,最大能實現3個行星輪軸線偏離理論圓的距離Lr1~Lr3之間的一致性,其他行星輪軸線必然在理論圓以外,而且與Lr1~Lr3的偏差越大,則行星輪最大載荷Fxmax越大。

對于無浮動組件的行星傳動結構,Lri之間的一致性較差,則Σ Lri-nLr1=0,的值較大,此時,在同等加工精度條件下,行星輪最大載荷Fxmax最大。

3 舉例說明

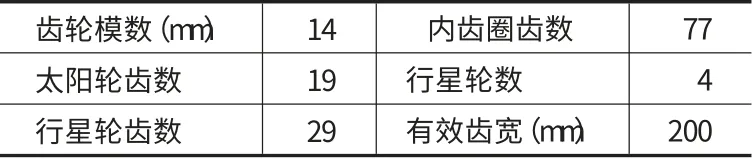

以表1的參數,結合圖1為例,通過輸入同樣的載荷,分別對下列3種情況下的齒部受力,進行有限元計算,并比較行星輪嚙合齒部的受力情況,對齒向載荷分布不均和齒間載荷分布不均的影響做進一步說明。

表1 行星傳動機構參數

情況A:行星輪的回轉軸線都在理論圓周上,和中心輪的回轉軸線完全平行(理想狀態);

情況B:行星輪回轉軸線和中心輪回轉軸線在有效齒寬內有0.08mm的偏差;

情況C:3個行星輪的回轉中心在同一個理論圓周上,一個行星輪的回轉中心在理論圓周往內偏0.08mm的位置上;

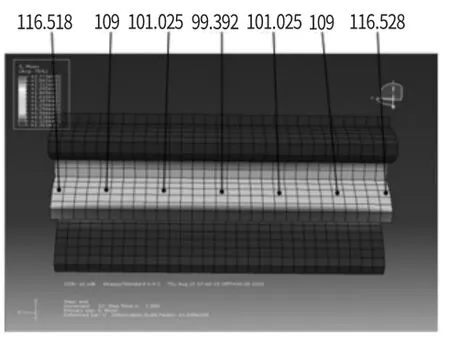

從圖6和圖7中齒部最大應力值可以看出,行星輪回轉軸線和中心輪回轉軸線無偏差時,最大齒部應力為116.528MPa,兩軸線在有效齒寬內有0.08mm的偏差時,齒部最大應力值是153.256MPa,約是無偏差時的132%。

圖6 情況A 時行星輪齒部應力

圖7 情況B 時行星輪齒部應力

從圖8中齒部最大應力值可以看出,一個行星輪的回轉中心在理論圓周往內偏0.08mm時,齒部最大應力是128.996MPa,約是無偏差時的111%。

圖8 情況C 時行星輪齒部應力

綜合分析上述A、B、C 共3種情況下的有限元計算結果,可以看出,無論是行星傳動的齒向載荷不均,或齒間載荷不均,都會造成齒部嚙合處的應力增大,并且齒向載荷的影響更大。

4 解決措施

對于行星傳動齒輪齒向載荷分布,由式(1)、式(2)可知,增大任意行星輪的輸入及輸出路徑上的綜合彈性系數ki'或減小任意行星輪和中心輪齒部嚙合彈性系數為kxi,可減小齒部最大受力Fxmax,但無法完全消除行星架和行星輪軸變形帶來的影響。

采用圖9的結構,可以完全消除行星架和行星輪軸變形帶來的影響。

圖9 行星傳動載荷分布改進結構示意圖

圖9中的自調心軸承3工作時,允許內外圈有一定的相對轉角,當行星架和行星輪軸受載后,其產生的變形,被自調心軸承的內外圈相對轉動所抵消,從而保證行星輪和中心輪的軸線平行,嚙合部位齒向載荷分布均勻。

對于大于或等于4個行星輪的行星傳動齒間載荷分布,由式(3)可知,最大的齒間載荷Fxmax取決于彈性系數kr和行星輪軸線偏離理論圓的距離Lrn之間的一致性;加工精度越高,Lrn的一致性就越好,則最大的齒間載荷Fxmax越小,但相應的成本越高;也可采用減小彈性系數kr的方法,減小最大的齒間載荷,例如圖9所示。在滿足強度要求的前提下,盡量減小行星輪軸徑,并在行星輪中心打圓孔,同時將軸承放置于中間部位,均可減小彈性系數kr,從而減小最大的齒間載荷。

5 結束語

行星傳動結構中,齒輪齒向載荷分布不均現象,會隨著輸入載荷的增加而加劇。通過有限元分析可知,齒向載荷分布不均,帶來的附加應力占的比例較高,這對低速重載行星傳動極為不利,采用行星輪單調心軸承支撐的機構方式,可完全消除齒向載荷分布不均。

多行星輪傳動中的齒間載荷分布不均現象,目前沒有辦法完全消除,但可通過改變加工裝配精度和行星輪載荷傳輸路徑上總的彈性系數kr來減小最大齒間載荷。加工、裝配精度越高,行星輪分布的一致性越趨于良好,從而實現齒間載荷分布均勻;彈性系數kr越小,同樣行程內產生的附加載荷就越小,則齒間載荷分布越好。

針對行星傳動機構分析過程中存在的問題,通過采取有效措施,達到消除或減小載荷分布不均的目的,同時,可使低速重載減速箱趨于小型化,輕量化,節約成本,提高市場競爭力。

[1]盧濟武.低速大轉矩行星減速箱設計研究[M].上海:煤炭科學研究總院上海分院,2005.

[2]成大先.機械設計手冊[M].北京:化學工業出版社,2002.

[3]Ligata H,Kahraman A and Singh A.A Closed-Form Planet Load Sharing Formulation for Planetary Gear Setsusing a Translational Analogy[J].JournalofMechanicalDesign,2009,(131):1-7.

[4]Ligata H,Kahraman A and Singh A.Internal Gear Strains and Load Sharing in Planetary Transmissions:Model and Experiments[J].Journal of Mechanical Design,2008,(130):1-10.

[5]Singh,Avinash.Application of a System Level Model to Study the Planetary Load Sharing Behavior[J].Journal of Mechanical Design,2005,(127):469-474.