基于H單元三電平SVPWM移相級聯的矢量控制系統

趙 克, 王廣林, 孫 力

(1.哈爾濱工業大學機電工程學院,黑龍江哈爾濱 150001;

2.哈爾濱工業大學電氣工程及自動化學院,黑龍江哈爾濱 150001)

0 引言

多電平變換器和兩電平變換器相比,具有輸出電壓諧波分量小,能用低壓器件輸出高等級電壓、dU/dt小等諸多優點,適合于高壓大容量工業領域。根據主電路拓撲結構,級聯型多電平逆變器可分為二極管箝位型、電容鉗位型和單元級聯型等三類[1-2]。

單元級聯型結構通常基于傳統的三電平逆變器單元,因此主電路拓撲結構非常簡單,功率單元采用模塊化結構,每個逆變橋由相互獨立的直流電壓源供電,不存在中性點電壓不平衡問題。單元級聯技術降低了逆變系統對開關器件的耐壓要求,同時獲得了更高的等效開關頻率,大大降低了開關損耗,進一步改善了輸出波形。

為了提高電壓利用率,改善諧波特性,SVPWM可以應用于級聯型逆變器。二極管嵌位型三電平和H單元二電平SVPWM的相關研究已有很多文獻[3-6]。本文把三電平SVPWM、數字移相技術及矢量控制結合應用于級聯型逆變系統。

1 H單元三電平SVPWM

H橋型拓撲結構被廣泛應用于級聯式結構,如圖1所示。

圖1 三電平逆變器主電路結構

該三電平逆變器每相電壓輸出有3種狀態:-1,0,1,三相輸出共27種狀態,其中包括6個長矢量,6個中矢量,12個短矢量和3個零矢量。長矢量 U7、U9、U11、U13、U15、U17將空間矢量圖分為Ⅰ~Ⅵ六個正三角形扇區,每個扇區又被中矢量和短矢量分割成4個小三角形。圖2為三電平逆變器電壓輸出空間矢量圖。

圖2 三電平逆變器電壓空間矢量圖

零輸出狀態具有(000)、(111)、(-1-1-1)三種組合,因此,實際輸出的狀態組合將大大增加,為便于分析,仍認為零狀態只有一種開關組合。

三電平SVPWM法的步驟如下:

(1)確定參考電壓矢量Uref;

(2)確定參考電壓矢量Uref所在大扇區;

(3)確定Uref所在小扇區;

(4)確定實際作用的電壓矢量及其順序;

(5)確定實際電壓矢量的作用時間。

實際上,SVPWM的實現有很多方法,文獻[5,7]提到的方法均可實現。為了改善輸出特性,減少共模電壓,通常矢量電平不能從-1到1或從-1到0直接變化,而需經零狀態過渡,采用同一個三角形上的小矢量可以避免扇區切換時發生矢量突變。各矢量確定后,依據臨近三矢量合成原則及伏秒平衡的原則,可得矢量作用時間。

假設參考電壓矢量由Ua、Ub、Uc三個電壓矢量合成,利用式(1)可計算各矢量的作用時間。

式中,Ta、Tb、Tc分別為矢量 Ua、Ub、Uc作用時間,Ts為空間矢量控制周期,可得到該三角形內各矢量作用時間。其作用時間受級聯單元直流母線電壓和調制系數的影響。

再由對稱性可得其他5個扇區矢量作用時間。采用歸一化算法,將上述各計算公式中θ分別用 θ+60°,θ+120°,θ+180°,θ+240°,θ+300°來代替,即可計算出整個空間的矢量合成時間。

2 級聯型三單元移相式SVPWM

目前廣泛應用的單元級聯型多電平逆變器采用若干個具有獨立直流電源的低壓逆變功率單元直接串聯的方式實現高壓輸出,當逆變器級聯的功率單元數為N,且各單元均工作在三電平輸出狀態,其輸出的相電壓電平數為2N+1,即為七電平。

三單元級聯逆變電路的電壓空間矢量可分為六大扇區,每扇區包含(N-1)2=4個小三角形,而電壓矢量數多達27個,電壓矢量選擇和矢量作用時間的計算極為復雜[7]。若由對三電平逆變器的分析擴展開,對于圖3中的N單元級聯逆變電路,每單元仍可視為一個三電平結構,單元級聯電路也可采用上述SVPWM的調制方法。

圖3 N單元級聯逆變器

如果N單元輸出的電壓矢量相位相同,則逆變器輸出電壓只是在幅值增加,波形仍為三電平。借鑒載波移相SPWM的調制思想,保證相鄰的兩個單元電壓矢量有一個固定的相位差,使每相N單元的各矢量作用順序一致,就可以生成多電平波形。設空間矢量的采樣時間為Ts,采用上述空間矢量調制方法,N單元級聯逆變電路各單元矢量作用時間的差值為Ts/N。

若采用微處理器實現移相式SVPWM矢量控制,主DSP只需負責一個三電平逆變單元的矢量計算,其他(N-1)單元的矢量控制信號由FPGA進行移相。數字移相一般采用延時方法,以延時的長短來決定兩數字信號間的相位差,當SVPWM的控制周期為Ts時,FPGA芯片將PWM控制信號延時Ts/N,2Ts/N,…(N-1)Ts/N,從而得到第二、三、…第N級功率單元的SVPWM控制信號。對于三單元級聯型逆變器,PWM分配板的每相三路PWM輸出相位差為2π/3。

3 基于雙處理器的移相式SVPWM級聯三電平H單元矢量控制系統設計

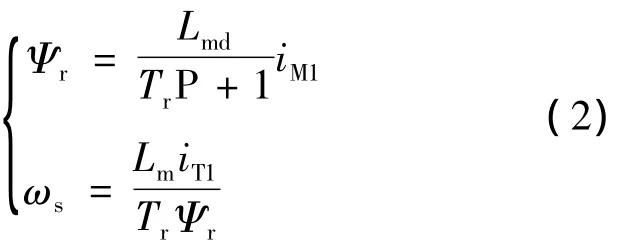

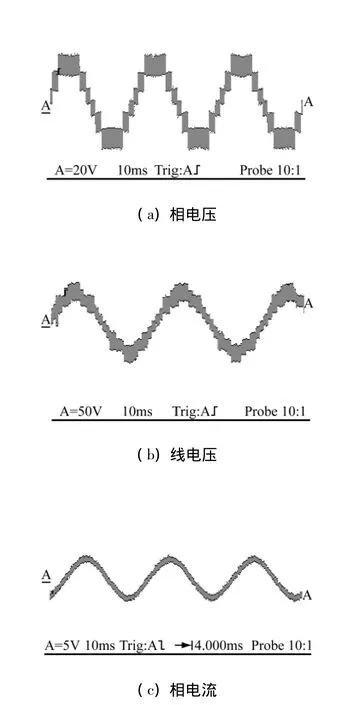

單元級聯型逆變器采用按轉子磁場定向的矢量控制,磁場定向依據Ψrt=0的約束條件。轉子磁鏈和機械角速度滿足式(2)。根據電流模型法,可得到轉子磁鏈幅值和空間位置角。

系統控制原理圖如圖4所示,采用雙閉環結構。

圖4 級聯三電平SVPWM的矢量控制系統

控制系統硬件電路主要包括功率單元、DSP主控制板、PWM分配板及其他外圍電路。主控制板以TI公司TMS320LF2812芯片為核心,實現矢量控制并輸出一單元三電平SVPWM信號;PWM分配板采用 Altera公司 Cyclone芯片EP1C6Q240C8,接收主控制板輸出的PWM信號并對其移相,實現移相式SVPWM輸出;功率驅動采用SEMIKRON公司的IGBT雙管模塊。

主控制板DSP矢量控制程序采用匯編語言編寫,包括主程序和中斷服務子程序(見圖5)。主程序完成初始化;中斷服務子程序是本程序的核心,包括電流采樣環節、轉速測試環節、坐標變換環節、轉子磁鏈位置估算環節和 PI調節及SVPWM生成等環節。

PWM分配板載FPGA芯片采用原理圖法和VHDL語言混合編程實現PWM脈沖移相多路輸出。對于N單元級聯疊加的逆變器,每相PWM脈沖序列相位相差2π/N。

4 系統仿真及試驗結果

圖5 DSP中斷服務子程序流程圖

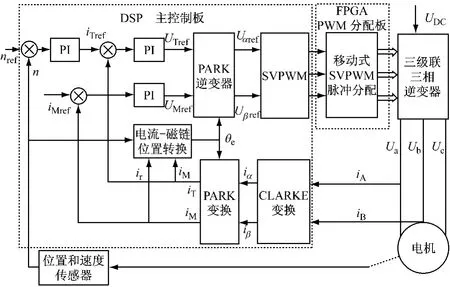

利用MATLAB的Simulink仿真工具對本文所提出的基于移相式SVPWM的級聯型多電平矢量控制系統進行仿真。仿真用電機型號為JSQ1512-6,該電機參數如下:額定電壓Un=6 000 V,額定電流In=88 A,額定功率Pn=780 kW,額定頻率fn=50 Hz,極對數P=3,額定轉速nn=990 r/min,效率 η=0.94,功率因數 cos φ =0.90,起動轉矩倍數為 1.5,最大轉矩倍數為2.1,轉動慣量Jn=100 kg·m2。仿真參數如下:給定轉速1 000 r/min,級聯單元電壓為1 000 V,負載轉矩TL=7 000 N·m,在t=10 s后增大負載轉矩到TL=9 000 N·m,仿真時間為15 s。此條件下的相電壓、線電壓、電流和轉速等如圖6所示。

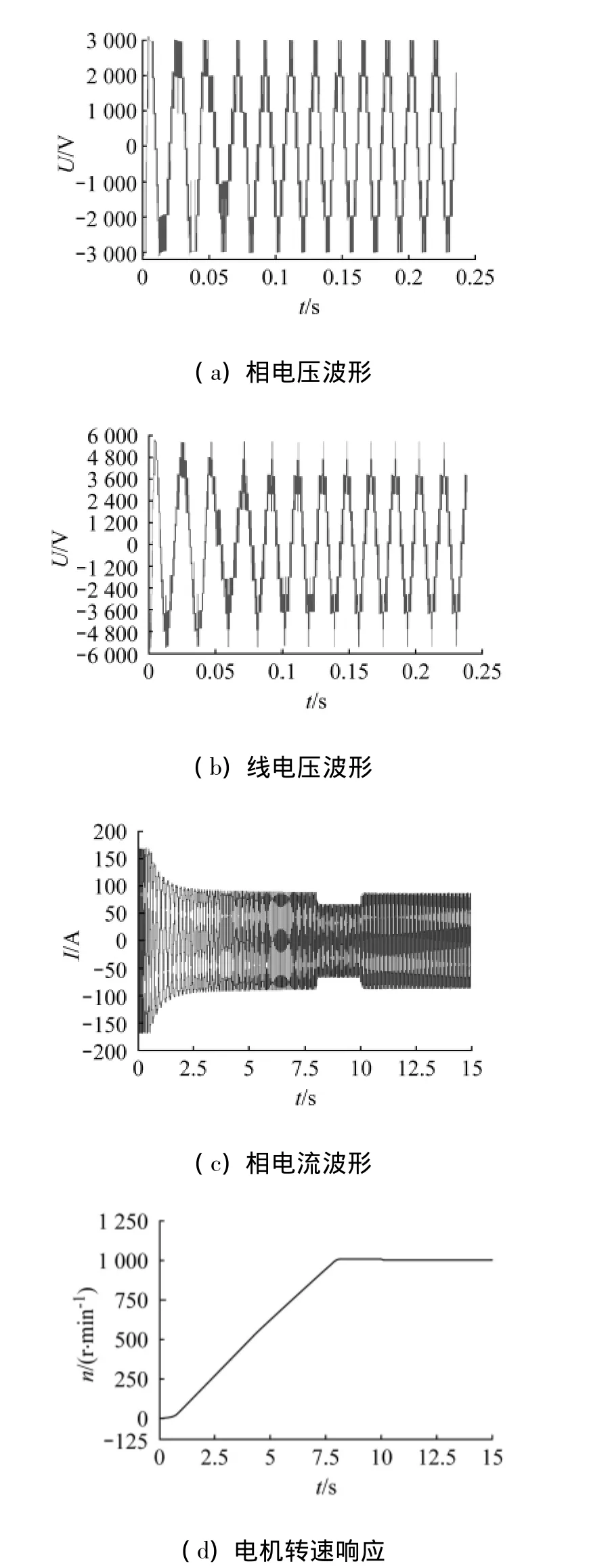

為檢驗級聯型矢量控制系統設計的正確性和可行性,根據設計思想搭建小功率模擬試驗平臺,并在平臺上進行了小功率試驗。所選電機型號為 YTSZ90,電機參數如下:Un=380 V,In=3 A,Pn=1.1 kW,P=2,nn=1 415 r/min,J=0.003 kg·m2,Tn=7.0 N·m,Rs=3.2 Ω,Rr=4.56 Ω,Ls=0.386 H,Lr=0.712 H,Lm=0.375 H,TL=5.0 N·m。功率單元采用三菱公司PS21869的IPM模塊,額定電壓600 V,額定電流可達50 A,單個IPM模塊就能驅動3.7 kW的電機,滿足小功率平臺上的電機驅動要求。模仿大功率情況,將逆變器開關的最高頻率設為1 kHz。電機轉速設為n=1 200 r/min時,三單元級聯疊加輸出的電壓、電流波形如圖7所示。

圖6 級聯型逆變器矢量控制系統仿真波形

可以看出,三單元級聯型逆變器相電壓波形為七電平,線電壓波形為十三電平,線電流波形呈現較好的正弦特性,表明本文提出的基于移相式SVPWM的級聯多電平矢量控制系統是正確和可行的。

圖7 級聯型矢量控制系統實驗波形

5 結語

本文討論的級聯多電平逆變系統移相式SVPWM方法,解決了以往控制算法存在的電壓矢量選擇困難和計算復雜的問題,也解決了傳統移相式SPWM應用于級聯型矢量控制系統存在的電壓利用率較低的缺點。采用DSP芯片實現的轉子磁場定向矢量控制算法,實現了移相式SVPWM輸出。采用DSP與FPGA雙處理器結合的方法,具有計算速度快、可靠性高等優點,經仿真和試驗驗證,該系統是可行的。

[1]周京華,蘇彥民,詹雄.多單元串聯多電平逆變電源的控制方法研究[J].電力電子技術,2003(8):49-51.

[2]付超,石新春,王毅.級聯型逆變器的空間矢量移相調制方法[J].電力電子技術,2005(10):51-53.

[3]余明鋒,劉志剛,苗春暉.一種三電平逆變器空間矢量PWM控制算法的實現[J].電力電子技術,2005(2):48-50.

[4]AMIT K G,ASHWIN M K.A space vector PWM scheme for multilevel inverters based on two-level space vector PWM[JJ].IEEE Transactions on industrial electronics,2006(10):1631-1639.

[5]唐雄民,龔理專,彭永進.一種快速的多電平空間矢量調制算法研究[J].高電壓技術,2006,32(2):75-77.

[6]王琛琛,李永東,高躍.基于通用多電平 SVPWM算法的三電平無速度傳感器矢量控制系統[J].電工技術學報,2007,22(9):107-111.

[7]JAE H S,CHANG H C.A new simplified space-vector PWM method for three-level inverters[J].IEEE Transaction on power electronics,2001(7):545-550.

[8]HABIB R,XU L R.A voltage model flux observer design requires no stator resistance or voltage signal information[C]∥APEC,2002(1):299-303.