太陽能電池模組機械性能綜合試驗機的研制

劉毅清

(1 廈門市產品質量監督檢驗院, 福建 廈門 361004)(2 國家LED應用產品質量監督檢驗中心,福建 廈門 361004)

1 引言

太陽能電池模組由多個太陽能電池片串、并聯接,并用耐候材料封裝而成。封裝的目的是為了保護電池片,使其能夠長期穩定地工作。目前使用的封裝材料主要采用玻璃、EVA(乙烯-醋酸乙烯酯共聚物)膠膜、TPT(Tedlar/Polyester/Tedlar)、環氧樹脂封裝、中空玻璃和灌膠等。太陽能電池本身具有良好的穩定性,其器件結構也是一種穩定的物理結構,如果在密封良好的理想條件下使用具有極長的壽命,但由于封裝材料和封裝工藝的限制,現在產品的使用壽命一般為20~25年[1]。由于需要長期在戶外使用,太陽能電池模組最重要的性能是封裝材料的耐老化性和抵抗自然和人為破壞的能力。

太陽能電池模組抵抗自然和人為破壞的性能測試包括冰雹撞擊試驗、壓力試驗、撞擊試驗及接線盒安全性試驗等。中國及歐盟的太陽能電池標準只規定了冰雹撞擊的試驗要求[2],而美國的太陽能電池標準只規定了外界壓力和重物墜落的試驗要求[3]。因此對于出口歐洲和出口美國的太陽能電池模組,其試驗項目是不同的,這給檢測工作帶來了極大不便。為了滿足不同的檢測需求,經過多次試驗探索,將四種裝置有機地合為一體,研制了集冰雹、壓力、撞擊和接線盒安全性試驗為一體的太陽能電池模組機械性能綜合試驗機,如圖1所示,該試驗機極大提高了測試效率和精度,使試驗結果具有更好的重復性和可比性。

2 冰雹撞擊試驗裝置的設計與實現

冰雹撞擊試驗是為了驗證太陽能電池模組抵抗冰雹的撞擊的能力。GB/T 9535-1998《地面用晶體硅光伏組件設計鑒定和定型》規定了試驗用冰球的直徑、質量、撞擊速度及太陽能電池模組的撞擊位置。

2.1 冰球的制作

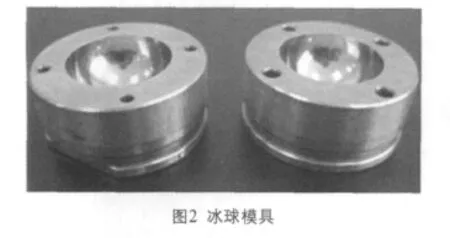

冰雹撞擊試驗一般采用直徑25mm、質量7.53g的冰球,標準規定冰球的質量準確度為±2%。圖2為冰球制作模具,其內腔為Φ25mm的半球,制作冰球時首先將潤滑劑噴涂在腔體內壁,以方便冰球成型后脫落;然后用螺釘將兩半模具鎖緊,并用針筒向小孔內注水;最后將模具放入溫度為-10℃±5℃的冰箱中冰凍成型后即可使用。

2.2 冰球發射器

進行太陽能電池模組撞擊試驗的手段主要有兩種:(a)利用重物自然落下;(b)利用發射裝置射出發射體。前者需要通過改變重物的下落高度來改變撞擊速度,如果所需的撞擊速度越快,則測試設備的高度就要越高,因此這種測試設備所能模擬的速度范圍有限。可見后一種方法較為可行。

2.2.1 冰球發射器發射方法

利用發射裝置射出發射體的方法主要有以下三種:

(a)引爆爆炸物。通過爆炸物燃燒時產生的沖擊力推射發射體,該方法具有一定的危險性,不宜采用;

(b)利用致動器推射發射體。該方法要求致動器具有準確的速度和負載控制能力,實現困難且成本較高;

(c)利用壓縮氣體推射發射體。該方法由于安全性好、成本低而被普遍采用,但目前這種方法的實現大多采用獨立的儲壓槽連接加壓氣源與發射裝置,發射設備整體體積龐大,操作不便。

2.2.2 冰球氣動發射裝置工作原理

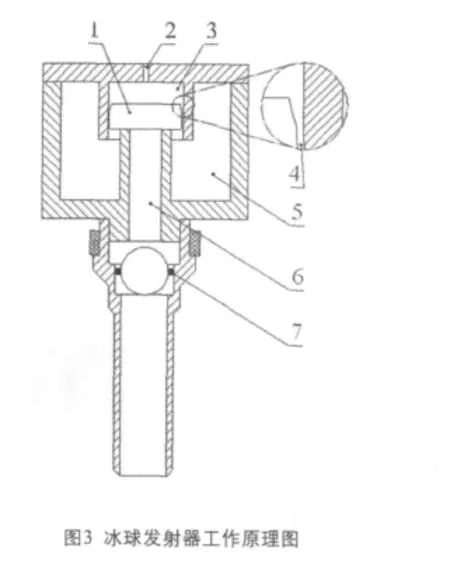

為此,設計了一種簡單、靈巧的冰球氣動發射裝置,其原理如圖3所示,只需連接壓縮空氣就可以方便地使用。該裝置的工作過程如下。

(a)連接壓縮空氣源至加壓閥2,壓縮空氣通過加壓閥儲存在加壓缸體3中,并通過活塞1與缸體內壁之間的縫隙4進入蓄壓缸體5中,此時活塞1在壓縮空氣的作用下壓緊氣道6的端口,使缸體5內的壓縮空氣不能進入氣道6;

(b)關斷壓縮空氣源,加壓缸體3中的壓縮空氣通過加壓閥2外泄,于是加壓缸體3中的氣壓降低,活塞1在蓄壓缸體5中的壓縮空氣的作用下向上運動,開啟氣道6的端;

(c)在氣道口開啟瞬間,蓄壓缸體5中的壓縮空氣進入氣道6,使放置在發射管橡膠環7中的冰球迅速射出;

(d)冰球發射速度由安裝在發射管道上的光電傳感器測量。調整壓縮空氣的壓力,就可以精確地控制冰球的發射速度。

3 壓力試驗裝置的設計與實現

壓力試驗是為了驗證太陽能電池模組抵抗外界壓力破壞的能力。UL1703《平面太陽能電池板及模組標準》第23節規定了以下試驗要求:采用末端為半球形、直徑為12.7mm的鋼棒,對太陽能電池板施加89N的推力(也可采用末端為半球形、直徑為1.6mm的鋼棒,對太陽能電池板施加17.8N的推力),持續加壓1分鐘,太陽能電池板不得產生起火、觸電及傷害人體的危險。

如圖4所示,壓力試驗裝置由步進電機、減速器、螺桿、直線導軌、緩沖彈簧、數字推拉力計和測試棒組成。螺桿在步進電機的帶動下通過緩沖彈簧推動測試棒壓向被測太陽能電池模組施加壓力,壓力值可由數字推拉力計讀出。

4 撞擊試驗裝置的設計與實現

撞擊試驗是為了驗證太陽能電池模組抵抗外界重物墜落破壞的能力。UL1703《平面太陽能電池板及模組標準》第30節規定了以下實驗要求:將太陽能電池模組按照其工作姿態安裝,在垂直于其表面的方向上進行6.78J的撞擊試驗(相當于直徑為51mm、重量為535g的光滑鋼球從1.295m高處落下)。撞擊點選擇太陽能電池模組最薄弱的位置。撞擊試驗后,太陽能電池模組不能暴露可觸及的帶電部件,產生的碎片面積不得大于6.5cm2。如圖5所示,撞擊試驗裝置由鋼球、亞克力透明導管、氣壓缸和高度調整架組成。氣壓缸帶一圓頭頂桿卡住鋼球,頂桿收回時鋼球落下,撞擊太陽能電池模組。高度調整架用于調整鋼球的落下高度。

5 接線盒安全性試驗裝置的設計與實現

接線盒安全性測試是為了驗證接線盒與太陽能電池模組的結合質量。UL1703《平面太陽能電池板及模組標準》第40節規定了以下試驗要求:用于分離接線盒與太陽能電池模組的拉力應小于155.7N或者為接線盒重量的4倍(取兩力的大者)。測試后太陽能電池模組的封裝或基板以及接線盒與電池板的粘結部分不得損壞或脫落。

接線盒安全性測試夾具如圖6所示,使用時將夾具懸掛于數字推拉力計下,用夾具將接線盒固定好,開啟步進電機帶動夾具向上運動,當數字推拉力計上顯示的拉力值達到要求時停止步進電機,觀察接線盒是否脫落。

6 結論

集冰雹撞擊、壓力、撞擊和接線盒安全性試驗為一體的太陽能電池模組機械性能綜合試驗機的研制,極大提高了太陽能電池模組的檢測效率和精度。特別是設計精巧的冰球發射器操作簡便、使用安全、冰球發射速度控制精確,使測試結果具有更好的重復性和可比性。

[1] 王響,沈輝,舒碧芬,等. 太陽電池封裝技術的現狀與發展建議[J]. 新材料產業,2008(5):16-20.

[2] GB/T 9535-1998地面用晶體硅光伏組件設計鑒定和定型[S].

[3] UL 1703 Flat-Plate Photovoltaic Modules a nd Panels.