404 Not Found

404 Not Found

冰塞技術應用風險與對策

楊云斐

(秦山核電有限公司,浙江 海鹽 314300)

冰塞技術最早出現在20世紀末西方國家檢修領域,目前已廣泛應用于石化、電力等企業(yè),我國幾個核電廠已經開始了該技術的應用。

冰塞技術就是利用專用裝置將管道內部介質凍結成冰柱,以承受一定的壓差,從而實現工藝系統(tǒng)隔離的功能。掌握冰塞形成的內在規(guī)律,降低冰塞對管道應力影響,了解低溫下管道金屬材質的影響程度和冰塞解凍過程中對工藝系統(tǒng)的影響,做出合理評估,就能控制冰塞技術應用帶來的風險。

根據國內外核電廠冰塞技術應用失效的部分案例,結合秦山核電廠實際,進行了冰塞技術應用風險研究。根據秦山核電廠二回路部分系統(tǒng)管道材質、規(guī)格、工況等情況,設計制作模擬工況試驗回路系統(tǒng),通過試驗系統(tǒng)中的各類試驗,獲得冰塞制作各類參數。通過金屬管道冷凍前后的金相組織分析、應力測試、射線檢查等試驗分析,掌握了冰塞形成過程中的風險指標,并組織規(guī)劃出相應的風險對策。

圖1 液氮法冰塞制作裝置示意圖Fig.1 Liquid nitrogen ice-plug device

1 冰塞技術原理

冰塞技術是在充滿液體介質的管道外裝上特殊的冷凍夾套。以液氮法為例,常壓下液氮蒸發(fā)可獲得-196 ℃的低溫,通過冷凍夾套,調節(jié)液氮蒸發(fā)速度從而控制管內介質溫度,介質冷凍結成“冰塞”,形成的“冰塞”能經得住系統(tǒng)隔離的壓差。一般情況下,從金屬管道內壁表面開始結冰,并逐漸形成一個尺寸為管道直徑2~3倍長的冰塞,利用冰塞抵擋一定的壓差從而達到一種在線隔離的手段。

從圖1可以看出,金屬管道溫度在液氮的低溫效應下,急劇變化,在極短的時間里從常溫狀態(tài)轉變?yōu)闃O低溫度,管道內介質從管道內壁表面開始結冰,逐漸形成冰塞。

冰塞常用冷凍介質有:液氮、干冰、氟利昂等。冰塞技術要素有4項:1)冷凍夾套,2)冷凍介質,3)專用工具,4)操作技術。任何單一部分均不能獨立實現冰塞技術應用,同時它們又是密切相關,相互協(xié)調,相互補充的。

2 冰塞試驗概況

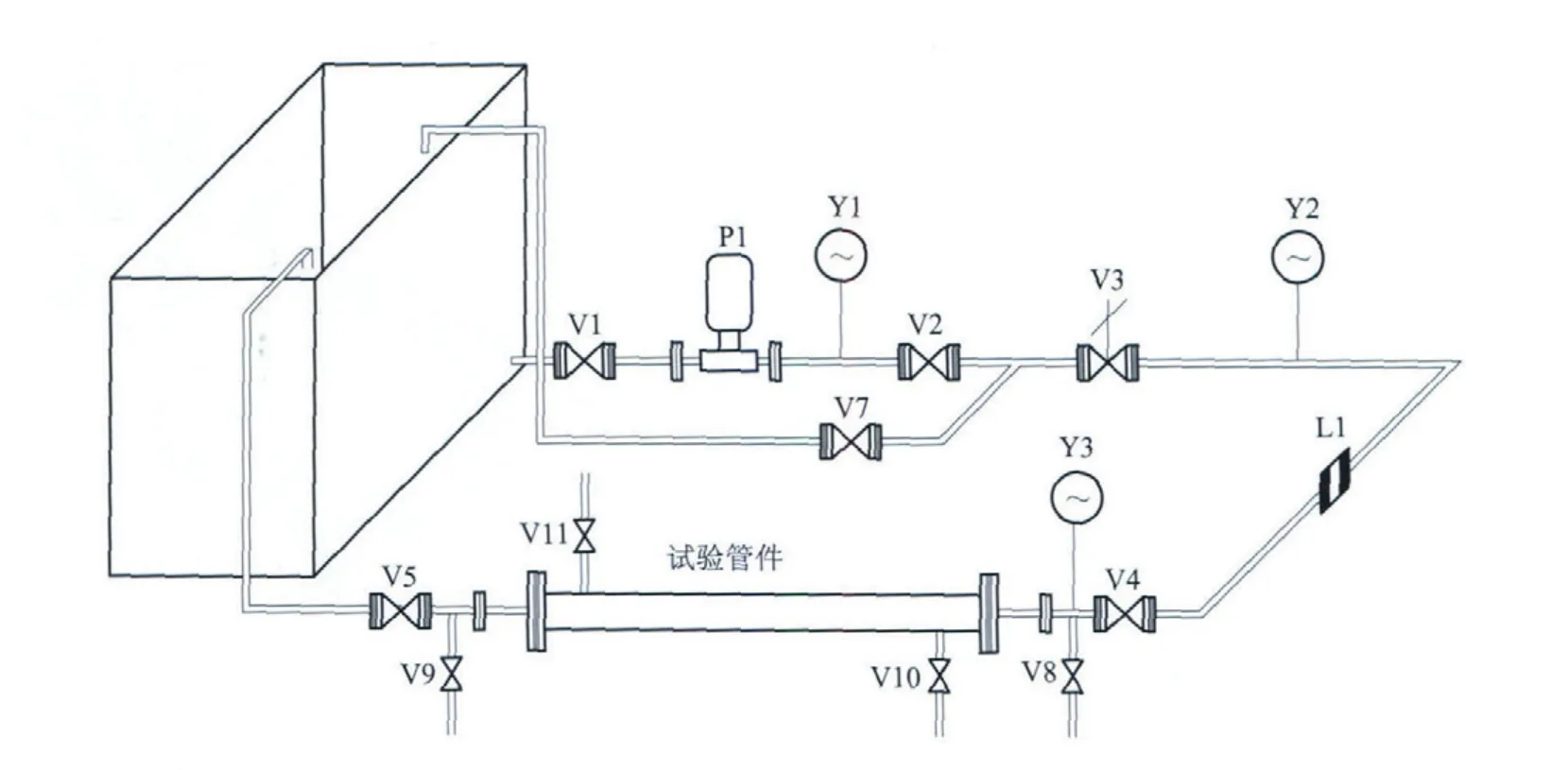

根據秦山核電廠實際情況,設計制作了冰塞試驗回路裝置。建立冰塞試驗回路裝置是為了針對不同溫度的可凍介質,在不同材質、管徑的管道內,不同流態(tài)下進行試驗,主要由水箱、加熱器、管道泵、調節(jié)閥、旁路調節(jié)閥、試驗管件及管路附件等組成。圖2是冰塞試驗回路示意圖。

根據管道內介質的流態(tài),結合秦山核電廠工藝系統(tǒng)工況,將冰塞試驗分為靜態(tài)和動態(tài)兩類。

水箱內的介質由于大氣壓力自然由水箱流向試驗件,經試驗件上的放氣閥放氣后,充滿試驗回路,此時可進行介質靜態(tài)下的冰塞試驗。冰塞形成后,關閉試驗件前、后隔離閥,通過試驗件前、后打壓來檢驗冰塞承載能力。

水箱內的介質經管道泵加壓后,通過調節(jié)閥調節(jié)流量后流經試驗件,然后流回水箱,經加熱器加溫至規(guī)定的溫度后,進入下一循環(huán)。實驗件的流量可通過調節(jié)閥和旁路調節(jié)閥來調節(jié),流量調節(jié)范圍為0~4.5 m3/h。此時可進行介質動態(tài)下的冰塞試驗。冰塞形成后,關閉管道泵,關閉試驗件前、后隔離閥,通過試驗件前、后打壓來檢驗冰塞承載能力。

在冰塞試驗回路裝置上安裝電子流量計、熱電偶、多通道無紙記錄儀等測試元件采集到不同規(guī)格管道、不同介質、不同工況下所需冷凍介質的用量、冰塞形成時間、冰塞承壓能力、冰塞形成速率等重要參數,為規(guī)避冰塞技術應用風險提供了理論依據。

圖2 冰塞試驗回路示意圖Fig.2 Ice-plug experiment loop

3 冰塞技術應用風險分析

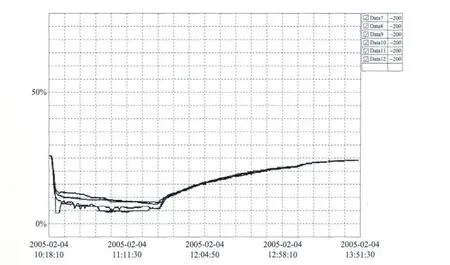

由冰塞技術原理可以看出,冰塞形成過程中溫度—時間變化曲線呈碗形變化。以液氮法試驗為例,試驗組件:碳鋼管道φ133×4.5 mm,材質20 g,環(huán)境溫度:20 ℃,冷凍介質:液氮,低溫-196 ℃。從圖3冰塞形成過程中記錄溫度—時間變化曲線可以看出,冰塞形成初期溫度變化劇烈。

3.1 低溫對鋼材力學性能的影響

通過冰塞模擬試驗,對金屬材料冷凍前和冷凍后兩種狀態(tài)的同一材料進行低溫沖擊試驗,發(fā)現其中20號鋼在溫度-20 ℃情況下沖擊值不符合材料在低溫狀態(tài)-20 ℃的要求(ASME第II卷和GB 150)。短期靜載下溫度對鋼材力學性能的影響根據有關文獻[1]表明:隨著溫度降低,碳素鋼和低合金鋼的強度提高,而韌性降低;當溫度低于某一界限時,鋼的沖擊吸收功大幅度地下降,從韌性狀態(tài)變?yōu)榇嘈誀顟B(tài)。

圖4、圖5表明,鋼的屈服強度fy和極限強度fu隨溫度的降低而升高,而且fy升高速度比fu快。說明鋼的塑性隨溫度的降低而降低。文獻[2]通過對低碳鋼微觀結構單晶樣品在不同溫度下進行的臨界應力實驗,得出的結論:低碳鋼低溫脆性嚴重。文獻[3]對JBK-75鋼(不銹鋼)和合金鋼在-196℃試驗點下的疲勞裂紋擴展試驗結果,都有疲勞裂紋擴展速率隨溫度下降而下降的結論。對16Mn鋼進行試驗結果表明:16Mn鋼的疲勞裂紋擴展速率隨溫度下降而降低,當溫度到-148 ℃時,試件在裂紋擴展很短距離發(fā)生脆斷。

根據模擬秦山核電廠實際工況進行冰塞試驗,進一步驗證了外部文獻相關結論:低碳鋼的低溫沖擊韌性低于標準,由于存在極大的低溫脆性,在冰塞過程中避免敲擊和管道憋壓超載。低溫對不銹鋼和合金鋼材質的影響不大。

3.2 冰塞試驗組件金屬金相分析

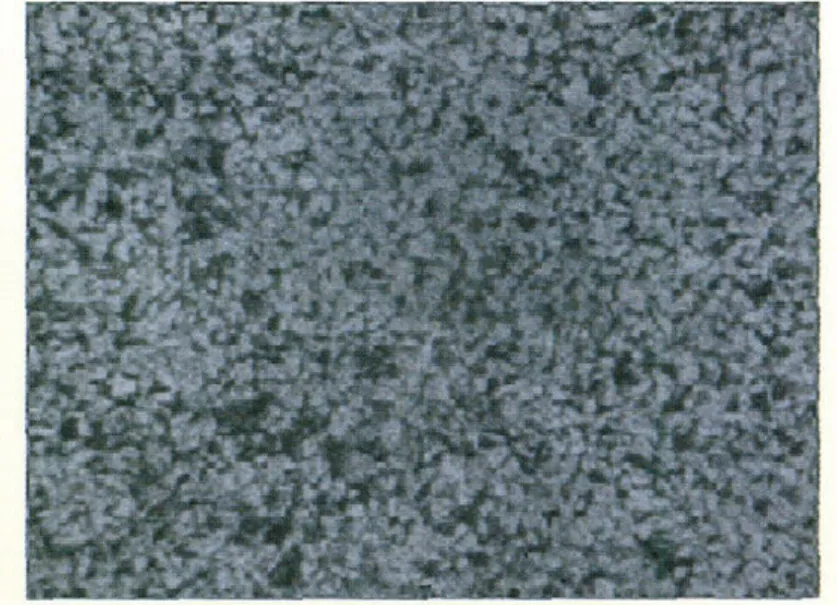

在冰塞試驗組件固定區(qū)域截取1號試板,分別在冷凍前后進行金相分析。1號試板選擇碳鋼管道材質20 g。根據金相檢驗結果表明:1號試板在冷凍前后金相組織基本正常,無明顯變化(見圖6、圖7)。

3.3 冰塞對金屬管道內襯材質的影響

圖3 冰塞形成過程中記錄溫度-時間變化曲線Fig.3 The temperature-time relation curve of ice-plug formation process

圖4 鋼力學性能隨溫度變化特征曲線Fig.4 The characteristic curve of steel mechanical behavior with temperature variation

圖5 低碳鋼沖擊吸收功與溫度的關系曲線Fig.5 Relation curve of absorbed energy and temperature impacted by low carbon steel

圖6 1號試板焊縫組織形貌(冷凍前)Fig.6 1# test sheet welding seam microstructure (before freezing)

圖7 1號試板焊縫組織形貌(冷凍后)Fig.7 1# test sheet welding seam microstructure (after freezing)

在冰塞試驗中,選擇內襯聚四氟乙烯材料和橡膠材料的兩種碳鋼管道進行了多次試驗,試驗表明:內襯聚四氟乙烯材料目視檢查,有微量變形。內襯橡膠材料目視檢查,發(fā)現橡膠變形嚴重,容易脫落,形成的冰塞承載能力非常差。

4 冰塞技術應用

4.1 冰塞技術應用的幾個階段

根據冰塞模擬試驗和應用實踐,將冰塞技術應用劃分為以下幾個階段。

1) 合理的風險評估:依靠現場的實際情況,對金屬管道材質情況、使用年限、探傷檢查情況進行合理的風險評估。

2) 方案的擬訂和比選:根據實際工況,考慮各種先決條件和約束條件,擬定多個可行的實施方案。根據冰塞制作參數,確定冰塞制作步驟中每個控制點。

3) 方案決策:由生產管理部門和技術支持專家對擬定的多個方案進行綜合分析、決策。決策結果主要取決于方案的風險程度、決策人員的經驗、技術、行政等多因素的權衡。

4) 方案實施:根據決策結果,按照一定的組織體系,進行方案的準備和現場工況的確認。實施中必須充分考慮不確定因素和冰塞形成的幾個要素:管道內介質狀態(tài)、足夠的冷凍介質、足夠的冷凍時間、合理的冷凍速率控制。

5) 方案實施反饋:方案實施中,必須將實施過程中的異常情況進行反饋,并得到最終處理后,再進行下一步工序。發(fā)現問題,及時糾正,或根據實際情況及時調整方案決策。

6) 技術總結:將冰塞技術應用過程中的合理化建議和關鍵點控制情況進行技術總結。

4.2 冰塞技術應用風險分析

對照以上6個階段,逐一分析,識別各個方面的影響因素、工作過程的每個環(huán)節(jié)存在的風險,對其進行分析、對比,冰塞技術應用風險大致可以歸納為以下4個方面的內容。

1) 冰塞對金屬管道破壞的風險和操作人員對冰塞形成規(guī)律認識不足的風險。前者為客觀存在,后者體現為主觀對客觀的認識,比如對冰塞形成表象認識不足存在誤差,對冰塞適用范圍認識不足存在誤差等。

2) 冰塞技術應用對比標準不足的風險。由于試驗溫度、試驗誤差等多方面的原因,任何現場實際情況都可能和試驗參數標準不一致,而其應用條件、冷凍介質選用、冷凍介質用量、冷凍時間都具有隨機性,面臨操作人員判斷失誤的風險。

3) 管理制度的科學性、規(guī)范化方面的風險。冰塞技術操作是一項復雜的技術操作,涉及一整套的技術方案、管理制度,如冰塞技術操作規(guī)程、冰塞制作實施方案、冰塞技術操作流程、工藝評估評定,這些方案、制度制定得是否科學、合理、規(guī)范,直接影響到方案決策結果的科學性,以及現場實施能否安全、可靠的執(zhí)行。

4) 相關專業(yè)技術人員業(yè)務技術方面的風險。在冰塞技術應用的每一個環(huán)節(jié),都離不開人的因素。從某種意義上來講,最終決策的科學與否、執(zhí)行效果的好壞,關鍵在于什么人決策、執(zhí)行,方案或制度由誰制訂。

4.3 控制冰塞技術應用風險對策

針對以上風險分析、識別及評價的結果,冰塞技術應用風險控制應采取以下對策。

1) 建立技術支持體系。加強冰塞技術應用總結和經驗反饋,努力提高風險預測、現場冰塞制作監(jiān)督評估,努力提高冰塞實施方案制訂能力、引進先進技術工藝、提升設備應用可靠性、提高冰塞形成檢測手段,努力探索冰塞解凍規(guī)律,盡量降低認識上的風險,并增加冰塞制作過程中的預警系統(tǒng)。

2) 建立技術標準體系。從減少風險的角度來看,冰塞制作參數和標準越高,其操作過程中發(fā)生冰塞失效等事故的概率就越低。實踐表明,冰塞制作標準制定不光考慮試驗條件還要考慮現場實際情況,存在技術、風險、經濟等多種因素,應在科學試驗和分析的基礎上,適度強化標準,提高冰塞制作幾要素的儲備。

3) 建立科學規(guī)范的管理體系。由于冰塞技術應用涉及多個部門、多個環(huán)節(jié),是一項系統(tǒng)性、綜合性極強的工作。涉及技術支持、設備管理、運行操作、檢修操作等領域。要控制其風險,必須推進管理規(guī)范化,把每一個環(huán)節(jié)的風險降至最低。在制定操作規(guī)程、實施方案時,要全面分析、科學論證,使實施準備有一個良好的依據;其次,在規(guī)范規(guī)程方案的編制、審批、下達、執(zhí)行、監(jiān)督、反饋調整時,用合理的制度來減少人因失誤可能造成的風險;并嚴格執(zhí)行冰塞技術操作規(guī)程和實施方案,避免操作不規(guī)范可能帶來的安全風險;最后,建立完整的風險應急預案,盡可能避免冰塞制作過程各類風險。

4) 加強操作人員培訓。各類標準和制度管理體系,最終都要通過一批專業(yè)技術工人的實施,才能最終體現冰塞技術應用的科學性和安全性。因此,必須加強冰塞技術操作人員和方案制訂人員的專業(yè)技術、技能的培訓,參加各類相關技術的國際國內交流學習,不斷提高其業(yè)務水平,也是控制冰塞技術應用風險的重要措施。

5 冰塞技術應用風險控制在秦山核電廠的一些做法

在方案擬定及分析階段,對于實際應用中可能存在的實際風險、風險量級和可能產生的影響(后果)等進行分析。舉例來說,對于碳鋼管道內部是常溫水的工藝系統(tǒng)中制作冰塞進行隔離,在風險分析和應對措施上,應考慮碳鋼管道低溫脆性、避免外應力、檢測管道壁厚是否減薄、管道檢測是否有缺陷、系統(tǒng)管道承壓能力、介質實際工況、檢修操作空間、現場工作環(huán)境等等情況,其對應的風險大小顯然是逐一增加的。技術人員在擬定方案時,在能夠保證冰塞制作實現的情況下,應考慮風險的大小,在實施方案中比對。在實際工作中,方案的制訂受多種因素制約,還要考慮風險的累積問題。

應對實際操作風險時,還常采用以下一些做法:

1) 低碳鋼材質管道可采用多層夾套、選用干冰作為冷凍介質、選用電動冷凍機組(保證電動冷凍機組電源盒備用電源)等多種方法,避免過冷的冷凍介質,可以通過多段降溫,逐一避免溫差急劇變化,實現冰塞制作。

2) 工作環(huán)境狹小,空氣不流通,可通過加強通風和空氣檢測,避免窒息風險。

3) 冰塞位置盡量遠離封閉端,遠離焊縫,避免外部熱源影響。

4) 根據冰塞解凍規(guī)律,在冰塞沒有完全解凍前,避免系統(tǒng)恢復投運。

6 結束語

在核電廠運行系統(tǒng)無法隔離的情況下應用冰塞技術來隔離并進行檢修,可促進核電廠持續(xù)提升經濟效益,支持穩(wěn)定運行,并能快速消除缺陷設備對系統(tǒng)運行的影響,提高核電廠運行可靠性。實踐證明,隨著技術工藝的持續(xù)改進,不斷提升技術裝備等級,改進技術管理流程,進行合理風險評估,冰塞技術應用風險將得到有效控制。

[1]王元清,王曉哲,武延民.結構鋼材低溫下主要力學性能指標的試驗研究[J].工業(yè)建筑,2001,31.(WANG Yuan-qing, WANG Xiao-zhe,WU Yan-min.Experimental Study on the Main Mechanical Behavior Indicators of Structural Steel at Low Temperature [J].Industrial Architecture,2001, 31.)

[2]龍期威.低碳鋼的斷裂韌性和屈服強度的低溫溫度依賴性[J].金屬學報,1985,21.(LONG Qiwei.Low Temperature Dependency of Fracture Toughness and Yield Intensity of Low-carbon Steel [J].Journal of Metallography, 1985, 21.)

[3] P K Liaw ,W A Logsdon.Fatigue Crack Growth Threshold at Cryogenic Tempeiatures:A Review.Engineering Fracture Mechanics,1985,22(4):585-594.