客運專線預制箱梁水化熱研究與溫度監控

陳明明

(陜西鐵路工程職業技術學院,陜西渭南 714000)

鐵路客運專線32 m箱梁預制過程中,由于混凝土梁的體積較大,大量的水化熱聚積在混凝土內部而不易散發,導致內部溫度急劇上升,而混凝土表面散熱較快,使得混凝土結構內外出現較大的溫差,這些溫差造成內部與外部熱脹冷縮的程度不同,使混凝土表面產生一定的拉應力。當拉應力超過混凝土的抗拉強度極限時,混凝土表面就會產生裂縫。研究大體積預制梁混凝土水化熱的變化規律和控制方法就成為大體積梁體施工中質量控制的一個突出問題。

本文結合鄭西鐵路客運專線澠池制梁場32 m預制箱梁混凝土澆筑后的溫度監控,研究了箱梁混凝土的水化熱規律,根據測控結果提出了降低箱梁混凝土水化熱的相應措施。

1 工程背景

澠池制梁場位于鄭西鐵路客運專線Dk187+885~Dk188+472線路右側,承擔618榀32 m梁、2榀24 m梁的施工任務。箱梁截面類型為單箱單室等高度簡支箱梁,梁端頂板、底板及腹板局部向內側加厚,設計混凝土方量328 m3。

箱梁混凝土設計強度50 MPa,按配合比設計,每立方混凝土材料用量為:水泥(黃河同力P.O42.5)300 kg,砂(河南三門峽洛河 II區中砂)696 kg,碎石(河南三門峽東山5~25 mm碎石)1 088 kg,水146 kg,減水劑(山東聯強外加劑廠生產的聚羧酸高效減水劑)70 kg,粉煤灰(三門峽熱電廠生產的粉煤灰)85 kg,礦渣粉(長治鋼鐵瑞昌水泥有限公司生產的粒化高爐礦渣粉)85 kg。

2 研究方法

為了解大體積預制梁水化熱的變化規律,必須測量預制梁體內部各個有代表性部位的溫度變化。通過分析其溫度變化的規律,制定相應的控制措施,保證梁體的施工質量滿足設計要求。

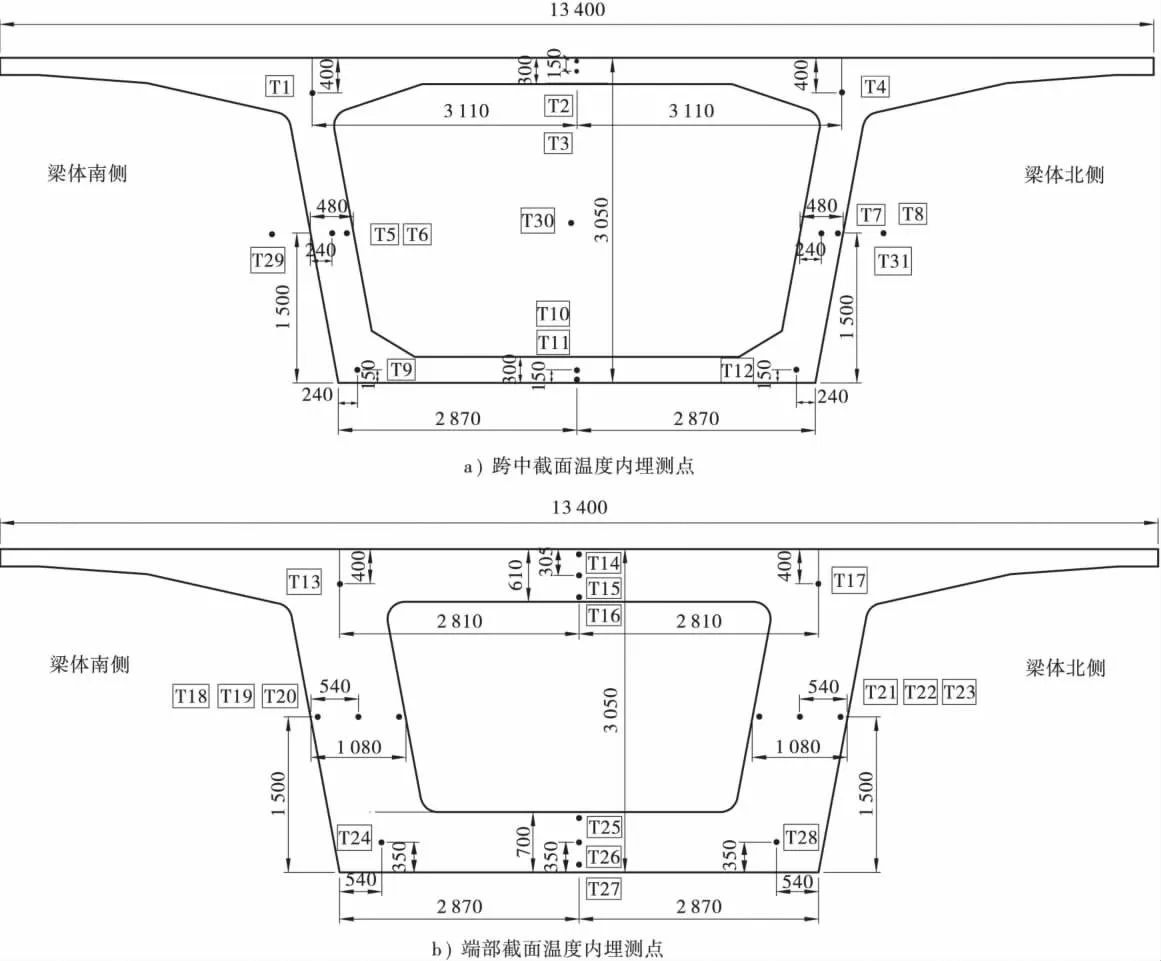

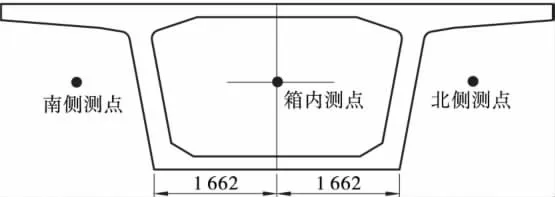

澠池制梁場在首孔箱梁混凝土的跨中及端部預埋了28個溫度傳感器,對梁體灌筑后混凝土水化熱溫度隨時間變化情況進行了測量,采用QQL—Ⅱ型多通道梁體溫度養護控制器進行溫度數據的自動采集和記錄。溫度傳感器及采集數據傳輸線在梁體的混凝土澆筑前用膠帶固定在梁體各預定測溫點的梁體鋼筋上,水化熱溫度測量及記錄從混凝土灌筑完成開始,共持續了約145 h。由澠池制梁場試驗室的試驗員及時的將溫度控制器記錄、打印的數據進行整理。試驗箱梁水化熱溫度測點布置見圖1。蒸養棚內環境溫度測點布置見圖2。

3 測試結果與分析

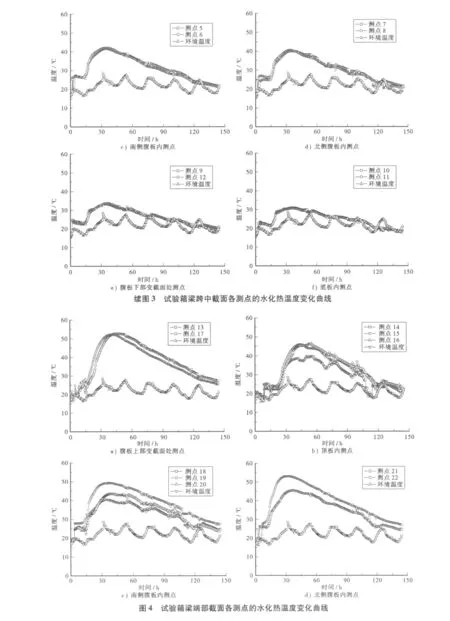

3.1 試驗箱梁跨中截面各測點水化熱溫度曲線

如圖3所示。

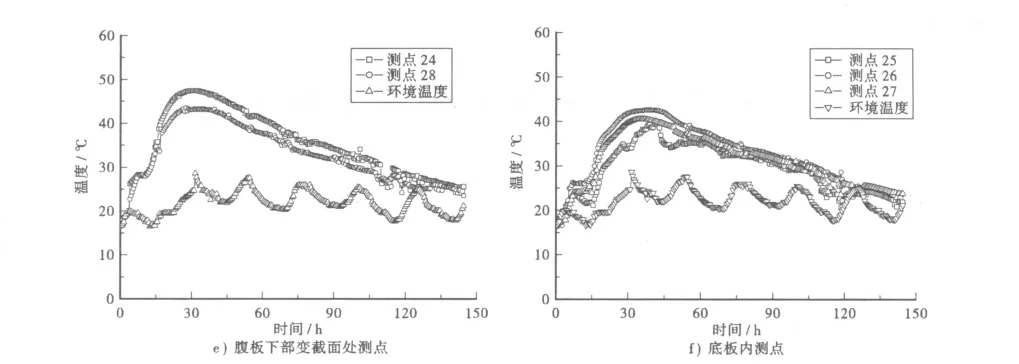

3.2 試驗箱梁端部截面測點水化熱溫度曲線

如圖4所示。

根據梁體混凝土水化熱溫度隨時間變化的測試結果,水化熱溫度在混凝土開盤后31 h左右達到最高值,最高值為53.1℃,最先出現在梁端腹板芯部。梁體跨中截面腹板上部變截面處的水化熱溫度在37.5 h達到52.5℃的最高值。

圖1 試驗箱梁內埋溫度測點布置圖(單位:mm)

圖2 試驗箱梁蒸養棚內環境溫度測點布置圖(單位:mm)

梁體跨中截面頂板、腹板、底板混凝土芯部的最高溫度分別約為52.5℃、42.1℃和33.8℃;端部截面頂板、腹板、底板混凝土芯部的最高溫度分別為52.7℃、53.1℃和47.4℃。箱梁底板混凝土水化熱溫度相對較低,高溫持續時間相對較短;腹板和頂板混凝土水化熱溫度相對較高,高溫持續時間相對較長。

試驗箱梁跨中截面各測點水化熱溫度最高值及梁端截面各測點水化熱溫度最高值見表1。

圖3 試驗箱梁跨中截面各測點的水化熱溫度變化曲線

續圖4 試驗箱梁端部截面各測點的水化熱溫度變化曲線

4 總結

表1 各測點水化熱溫度最高值

初步研究表明,混凝土內部的溫度與混凝土厚度及水泥品種、用量有關。混凝土越厚,水泥用量越大,水化熱越高的水泥,其內部溫度越高,形成溫度應力越大,產生裂縫的可能性越大。對于大體積混凝土,其形成的溫度應力與其結構尺寸相關,在一定尺寸范圍內,混凝土結構尺寸越大,溫度應力也越大,因而引起裂縫的危險性也越大,這就是大體積混凝土易產生溫度裂縫的主要原因。因此防止大體積混凝土出現裂縫最根本的措施就是控制混凝土內部和表面的溫度差。

厚度超過1.0 m的箱梁節段腹板的高強混凝土,其內部最高溫度約為55℃左右;其水化熱的溫度曲線具有一般大體積混凝土的特征。因此,對于箱梁高強混凝土的施工,一定要采取有效的工程措施,降低內部最高溫度和良好的混凝土養生方法,以防止混凝土由于內部和表面溫差過大而產生表面裂縫,同時也保證高強混凝土的后期強度。

[1]徐仁祥.建筑施工手冊(2)[M].北京:中國建筑工業出版社,2003.

[2]葉琳昌,沈 義.大體積混凝土施工[M].北京:中國建筑工業出版社,1987.

[3]陳肇元,朱金銓,吳佩剛.高強混凝土及應用[M].北京:清華大學出版社,1992.

[4]王鐵夢.工程裂縫結構控制[M].北京:中國建筑工業出版社,1997.

[5]李方東.客運專線箱梁混凝土水化熱溫度監控研究[J].鐵道建筑技術,2009(S1).