高速鐵路CRTSⅢ型無砟軌道板鋼模系統設計與應用

魯寧生,王紅亮

(中鐵二十三局集團公司,四川成都 610072)

1 CRTSⅢ型無砟軌道板簡介

CRTSⅢ型無砟軌道板按照結構分為橋上單元板及路基縱連板,按照線型分為三種型號:直線板、一維可調承軌槽圓曲線板及二維可調承軌槽緩和曲線板。按其幾何尺寸分為兩種型號:P5 350 mm和P4 856 mm。

CRTSⅢ型無砟軌道板與CRTSⅠ型無砟軌道板及CRTSⅡ型無砟軌道板相比具有顯著的優越性。主要表現在能夠實現軌道板在圓曲線段及緩和曲線段的一次成型,即軌道板預制出來后,不再需要通過扣件系統調整或場內軌道板精確打磨來實現,而是通過獨特設計的鋼模系統實現,從而減少了設備投入、降低了環境污染,提高了工效。

2 CRTSⅢ型無砟軌道鋼模系統的設計思路

目前常用的承臺式無砟軌道模具上的承軌槽與底模是連接為一體的,能夠較好地進行直線型軌道板施工,而對于圓曲線段及緩和曲線段將不再適用。圓曲線段承軌槽的位置相對于軌道板中心線有橫向偏移,而緩和曲線段承軌槽的位置相對于軌道板中心線不僅有橫向偏移而且還有垂向位移,需調高外側承軌臺面以滿足超高要求。由于線路曲率半徑不同,所需要的圓曲線段及緩和曲線段軌道板也各不相同,眾多的異型軌道板都需要單獨制作模型或按照博格板的施工工藝,即預制好具有超高超寬承軌臺的軌道板后,按需要打磨成符合承軌槽線型的軌道板。以上兩種方法的造價都非常高,而且工效極低。

針對上述問題,本文提出了以下解決思路:模板端模及側模不變,設計活動的承軌槽模及能容納承軌槽模移動的固定底模,做到“一模多用”,一套模板系統適應不同的線路情況。

3 有擋肩高精度鋼模系統簡介

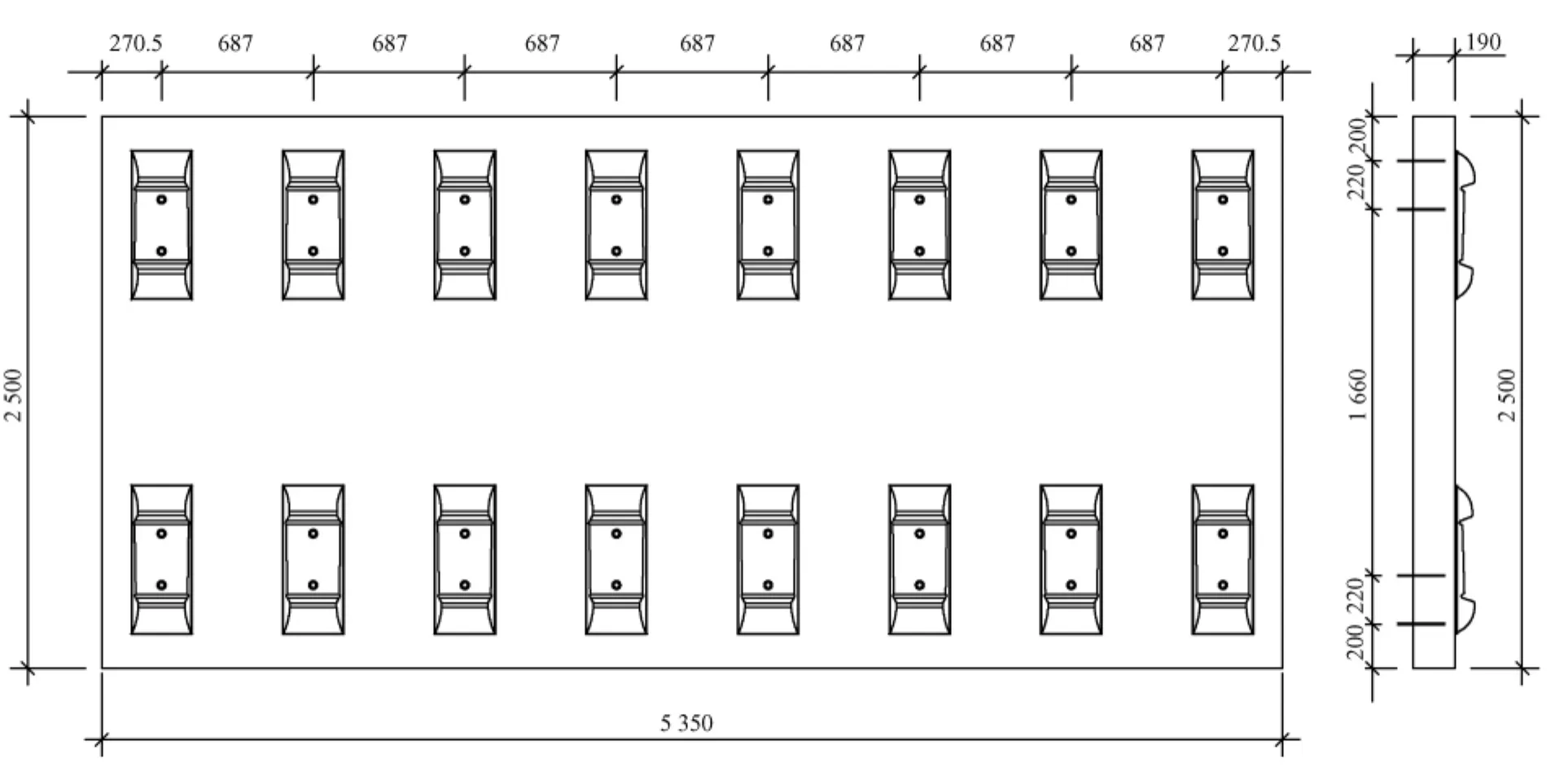

3.1 軌道板外觀尺寸(見圖1)

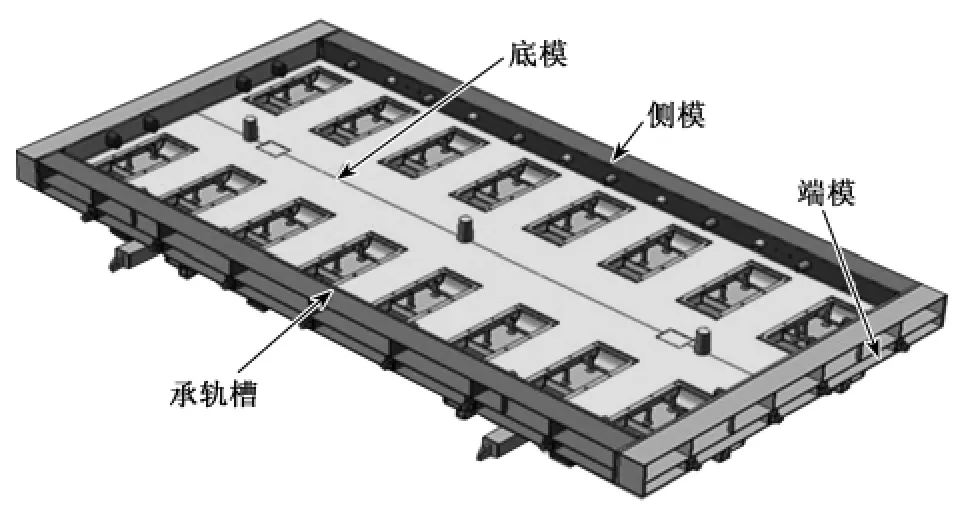

3.2 模型結構

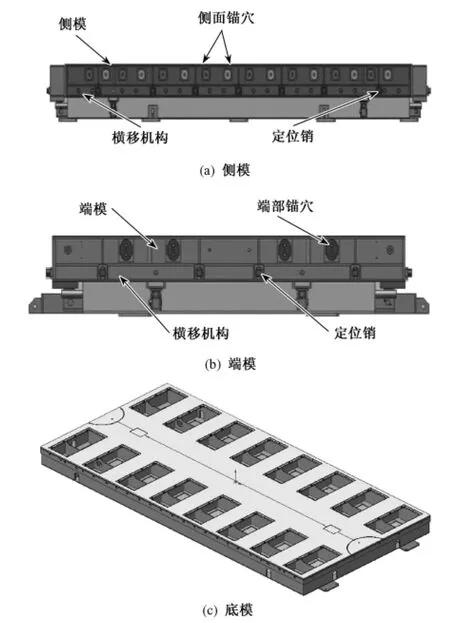

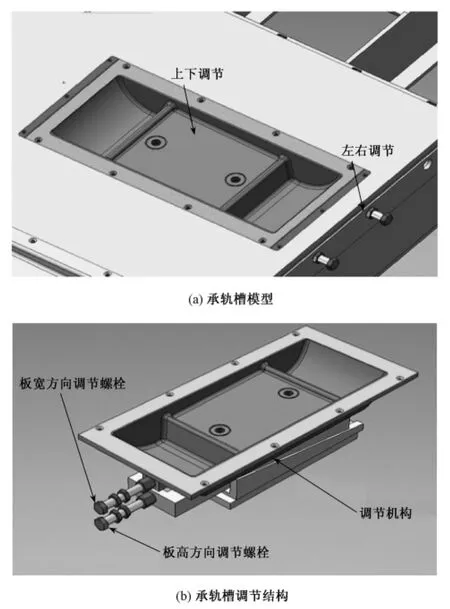

模板系統主要由側模、端模、底模、端側模橫移機構、套管定位機構、二維調節機構等組成,其主體為焊接鋼結構,而可調式承軌槽為鑄鋼結構,承軌槽滑動部分則為鋼質和工程塑料相結合的結構形式,且模板的端模和側模能夠在底模上自由滑動,見圖2。模板的側模用厚16 mm鋼板加工制作,加勁板用厚12 mm鋼板制作,寬度240 mm,側模上還設置了8對錨穴作為固定預應力鋼棒的位置,見圖3(a)。由于軌道板縱向設置了8根預應力鋼筋,所以,在模板的端模上設置了4個雙孔錨穴,見圖3(b)。軌道板在脫模時需要進行帶模張拉,同時需要對軌道板長度方向的預應力鋼棒施加一定的預應力,用于克服軌道板脫模時因強度不足而可能產生的軌道板脫模裂縫。為提高生產效率,研發了端側模橫移機構,即將軌道板端模、側模的合模拆模方式設計成滾輪機構的水平移動方式,既可保證合模時的高精度,又能方便快捷地實現合模、拆模,降低工人的勞動強度,提高勞動生產率。模板中的端模、側模采用定位錐銷進行定位,保證了端模、側模能夠組成一個矩形的外框架,同時套管采用簧片式定位,保證了套管安裝牢固、脫模容易。底模是設計的關健部分,既要保證軌道板面的平整、不變形,又要考慮振動力的傳輸,保證混凝土振搗密實,同時又是承軌槽的安裝結合裝置,其材質、加工精度、輔助梁的配合、柔性節點的位置、張緊力的大小對軌道板生產質量起到至關重要的作用。因此,除理論計算外,尚需試驗驗證其設置的正確性后,才能保證高質量軌道板的生產,見圖3(c)。二維調節機構是通過二維可調節承軌槽模實現的,即系統采用了楔形塊滑動裝置,通過旋轉螺桿完成承軌槽的上下和左右調整,楔形塊下塊為工程塑料,保證易滑動和塊間不銹結,該承軌槽的調整是實現預制方式代替磨床加工軌道板承軌槽的關鍵技術,見圖4。

圖1 軌道板外觀尺寸(單位:mm)

圖2 CRTSⅢ型高精度軌道板模型總圖

3.3 模板主體的設計

模板主體是根據軌道板的技術要求進行設計的,其中,軌道板的平整度、整體扭曲、四邊翹曲、四邊旁彎等技術指標同模板主體的剛度有關,需要單獨進行設計計算。設計參數如下:軌道板自重64 kN,安全系數1.5,取值96 kN,即17.94 kN/m(96 kN/5.35 m),材料彈性模量210 GPa,勻布荷載。設計要求的縱向最大撓度值<0.5 mm。在進行設計時,需要把軌道板底模看成組合梁,用3根I22b工字鋼平均分布荷載,分布力為17.94/3=5.98 kN/m。共設4個支點,每個支點的平均距離為5.35/4=1.337 m。I22b工字鋼截面抗彎慣性矩Ix=0.357×10-4m4,則結構撓度的最大值ymax為

圖3 軌道板結構

圖4 可調式承軌槽模型

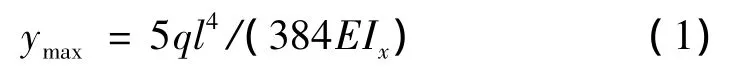

式中,ymax為梁跨中的最大撓度(mm);q為均布荷載(kN/m);l為梁跨長度(m);E為彈性模量(Pa);Ix為慣性矩(m4)。將各項數值代入式(1),則

通過驗算,跨中最大撓度<0.5 mm,符合設計的要求。

模板整體主骨架用I24B工字鋼制作,底板、邊側板用16 mm鋼板制作。模型長期在濕熱環境下工作,應進行防銹處理。

4 模型的制造工藝

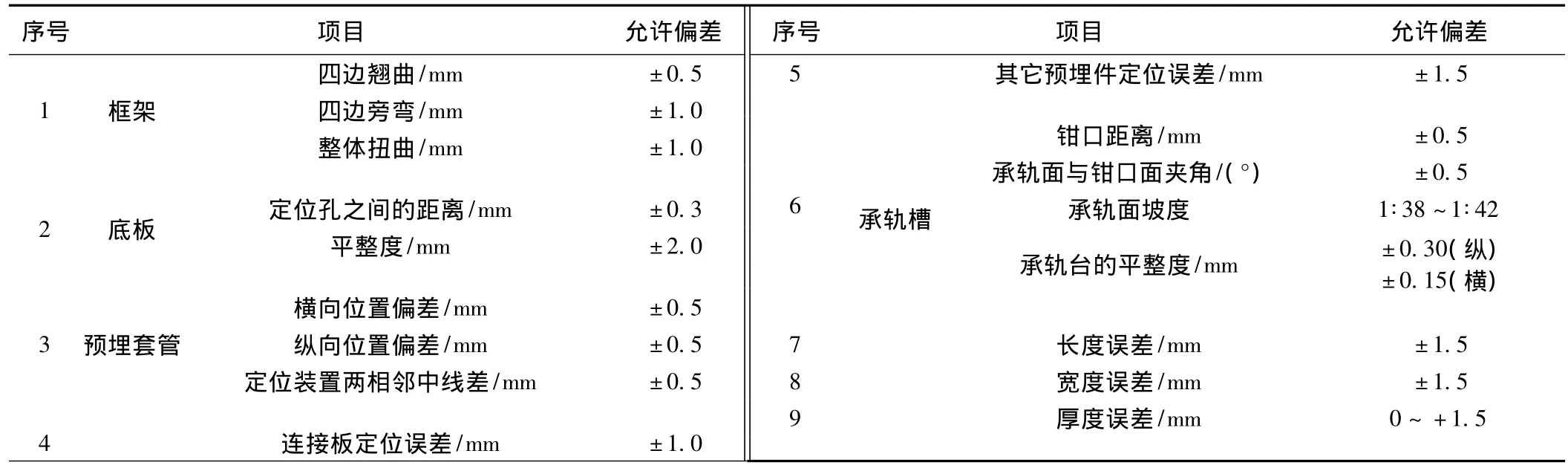

模型加工尺寸的允許誤差應符合表1的要求。

鋼模機加工的精度決定軌道板產品的精度,在承軌槽的加工過程中,單件的加工精度控制在0.1 mm以內,以確保承軌槽安裝好后的組合精度控制在0.2 mm以內。

5 有擋肩二維鋼模精確測量及調整

5.1 鋼模的精確檢測內容及方法

在軌道板鋼模的檢測項目中,不僅需要對軌道板鋼模的長、寬和高進行檢測,還需要對軌道板鋼模表面的平整度,承軌槽的相對位置以及承軌槽的調整量進行測量,其中承軌槽調整量的測量比較復雜。為此,本文提出了兩種測量方案,第一方案是專用檢測工具+游標卡尺進行復檢測量,設計思路是將空間尺寸轉化為平面尺寸,便于利用游標卡尺進行測量。

另一種方案是用全站儀檢測,先確定一個基準點,利用球形棱鏡測量其他點的坐標,計算出與基準點的關系,同設計值比較,得到測量結果再配以伺服電機,進行自動化調整。

表1 模型尺寸的允許偏差

5.2 軌道板鋼模專用檢具測量

檢測機具為L型不銹鋼鏤空鑄件,經過精密加工,共 3件套,件 1長 218.32 mm,件 2長 168 mm(2件)。

需要測量完成的項目有:①大鉗口間距;②小鉗口間距;③軌底坡;④兩支撐面的扭曲;⑤鋼軌中心線距離;⑥單排承軌槽中線偏差;⑦承軌槽高度;⑧軌道板面平整度。

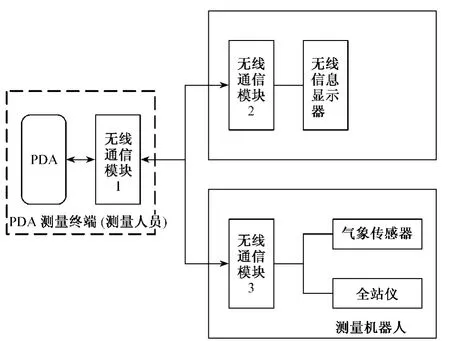

5.3 軌道板鋼模和軌道板成品質量的自動測量

軌道板鋼模和成品自動測量系統主要由螺栓樁套筒、檢測平板、檢測工裝、高精度測量機器人、數據測控終端和PC后處理數據分析管理軟件組成。系統工作原理見圖5。該系統是由自動測量系統和自動調整系統連接而成的,可實現自動化調整承軌槽模。同時,該調節方式將基本實現每個軌道板中16個承軌槽模的無級調寬、調高,以達到軌道線路圓曲線、緩和曲線段對軌道板的特殊要求,具有顯著的優越性和實用性。

圖5 自動測量系統的工作原理

該系統方案實現了機電一體化,采用了高精度測量機器人、無線電臺和可靠的PDA,實時對導管孔距、承軌槽坡度、承軌槽鉗口及承軌槽位置進行測量并計算出調整量,并將其發送給手持無線信息顯示器的工人,手動調整鋼模、或直接發送給能接受無線信息的鋼模自動調整設備。

6 結論及設計驗證

1)CRTSⅢ型有擋肩高精度軌道板鋼模能夠實現軌道板在圓曲線段及緩和曲線段的一次成型,減少了設備投入,降低了環境污染,提高了工效,降低了工程造價。

2)CRTSⅢ型有擋肩高精度軌道板鋼模的研制成功標志著使用預制方式生產有擋肩高精度軌道板的設想的實現,有利于高速鐵路新線現場施工。

3)CRTSⅢ型有擋肩高精度軌道板鋼模的調整精度符合設計標準,達到軌道線路曲線地段對軌道板的特殊要求。

4)研發的新型有擋肩二維鋼模專用檢測系統能夠實現對軌道板鋼模和軌道板成品質量的自動測量,成功實現了根據空間線形的需求來精確測量并調整定位的目標。

5)產品的模型驗收標準能夠很好地保證新型無砟軌道板的安全、正常的使用,對以后無砟軌道板的設計和施工具有一定借鑒意義。

6)中鐵二十三局研制的有擋肩后張雙向預應力全新絕緣軌道板,通過成都至都江堰鐵路、武漢城際、京沈高鐵及成綿樂客運專線的成功運用,證明其設計理念先進、經濟效益明顯。

[1]中華人民共和國建設部.GB 50017—2003 鋼結構設計規范[S].北京:中國建筑工業出版社,2003.

[2]中華人民共和國建設部.GB 50205—2001 鋼結構工程施工質量驗收標準[S].北京:中國鐵道出版社,2008.

[3]中華人民共和國建設部.JGJ 81—2002 建筑鋼結構焊接規范[S].北京:中國建設工業出版社,2002.

[4]中華人民共和國鐵道部.科技基[2008]74號 客運專線鐵路CRTSⅠ型板式無砟軌道混凝土軌道板暫行技術條件[S].北京:中國鐵道出版社,2007.

[5]中華人民共和國鐵道部.科技基[2007]207號 WJ-8型扣件暫行技術條件[S].北京:中國鐵道出版社,2007.