汽輪機高溫螺栓應力分析與壽命損耗研究

喬立捷

(華電電力科學研究院,浙江 杭州 310030)

0 引言

高溫螺栓是火電廠汽輪機的重要部件,在長期承受溫度、應力和環境介質的聯合作用下,容易產生早期失效。近年來,發生了多起螺栓斷裂事故,不僅造成蒸汽泄漏影響了機組的經濟性,而且危及機組的安全運行[1]。高溫螺栓早期失效除了與材質因素(如化學成分、金相組織、內部缺陷分布等)有關外,還與應力狀態密切相關。本文根據螺栓服役工作條件,以某典型螺栓為實例,對其進行了應力計算和有限元分析并討論了應力集中、緊固工藝、彎曲應力等因素對螺栓壽命損耗的影響。

1 螺栓應力計算和有限元分析

汽輪機高溫螺栓實際服役時應力狀態十分復雜,根據設計部門提供的資料,螺栓服役時的主要應力為冷/熱緊固應力、溫度分布不均勻引起的熱應力蒸汽工作應力[2]。

1.1 冷緊應力

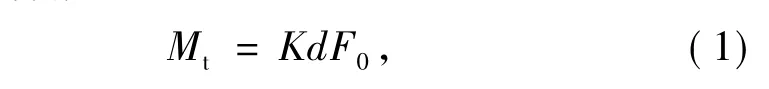

螺栓冷緊一般采用扭矩法,扭矩與相應應力由下述關系式確定:

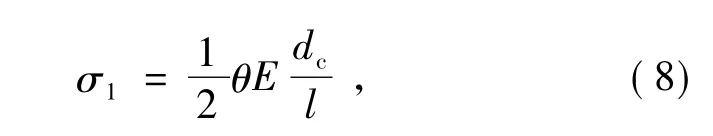

式中:Mt為扭矩;d為公稱直徑;F0為緊固力;K為扭矩系數,國內一般取0.2[2]。某典型螺栓的規格和冷緊應力見表1。

表1 螺栓冷緊應力

1.2 熱緊應力

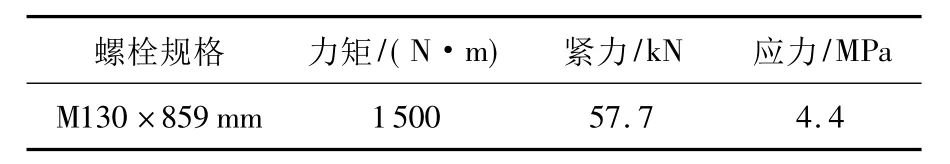

螺栓熱緊一般采用加熱轉角(弧長)法,熱緊力及所需轉角由下述關系式確定式中:θ為螺栓加熱轉角,(°);ΔL0為螺桿伸長量;t為螺距;α為法蘭和結合面涂料壓縮系數,取1.3;L0為有效螺栓長度;σ0為預緊應力;E為彈性模量,該螺栓的熱緊應力見表2。

表2 螺栓熱緊應力

1.3 熱應力

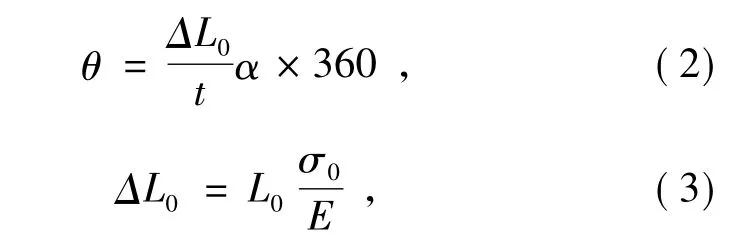

在汽輪機啟動過程中,螺栓受熱主要來源于法蘭。當溫度較高的法蘭沿厚度方向膨脹時,會使溫度較低的螺栓受到拉伸。依據單向受拉虎克定律,可求出螺栓熱應力為式中:Ef,Eb分別為法蘭和螺栓彈性模量;Af為2個螺栓距離內法蘭有效面積,Ab為螺栓截面積;k為系數,載絲螺栓取l,雙頭螺栓取2;h為法蘭高度;βf,βb分別為法蘭和螺栓的線膨脹系數;lb為螺栓長度;Δtf為法蘭溫升,Δtb為螺栓溫升。

欲使螺栓熱應力減小,應增加螺栓長度。若kh≈lb,且考慮到Ab?Af得到

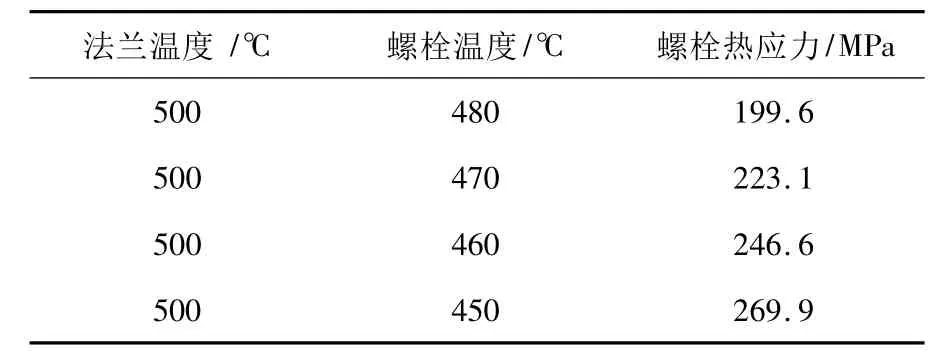

由此得出不同溫差條件下的熱應力,見表3。

1.4 蒸汽工作應力

在汽輪機運行后,高溫高壓蒸汽在法蘭結合面上產生作用力ΔF,但螺栓受力變化情況與ΔF作用

表3 不同溫差條件下的螺栓熱應力

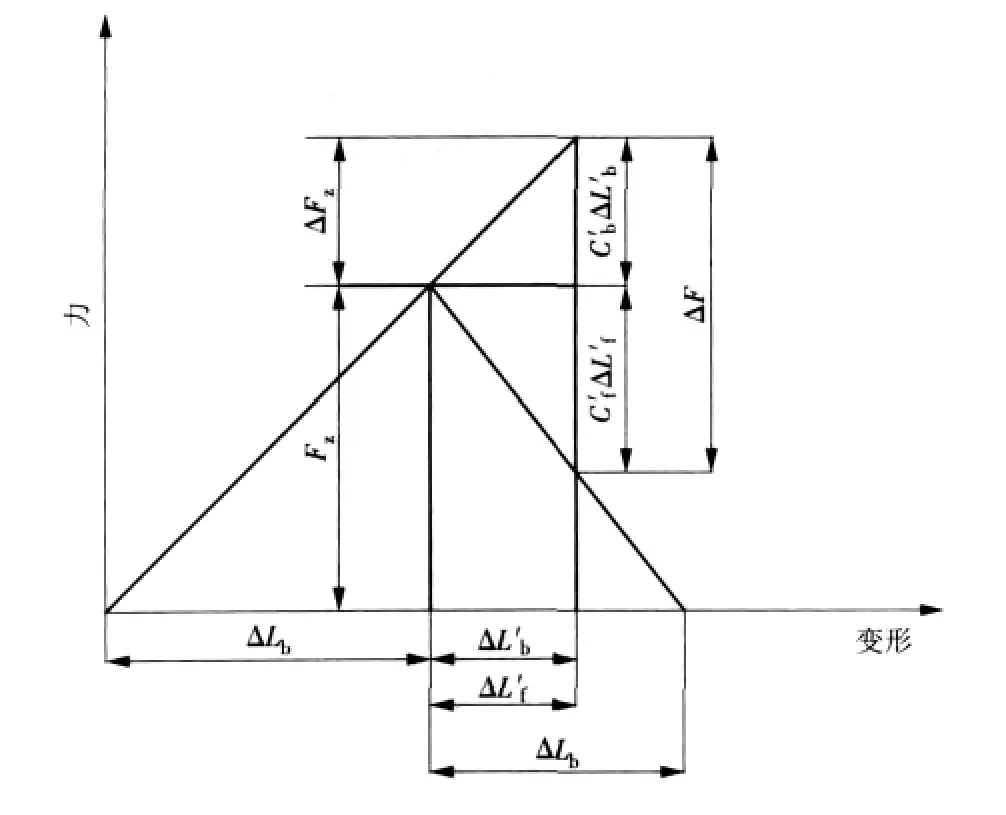

位置有關。一種極端情況是ΔF僅作用在法蘭結合面上,不增加螺栓受力;另一種極端情況是ΔF作用在法蘭與螺母的接觸面上,全部增加螺栓拉應力。在一般情況下,螺栓受力增大只是蒸汽作用力的一部分。法蘭和螺栓受力與變形之間的關系如圖1所示。

圖1 法蘭和螺栓受力與變形之間的關系

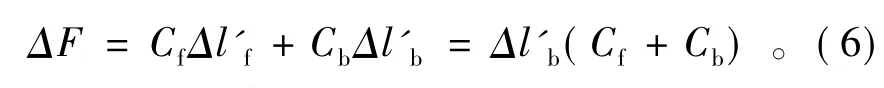

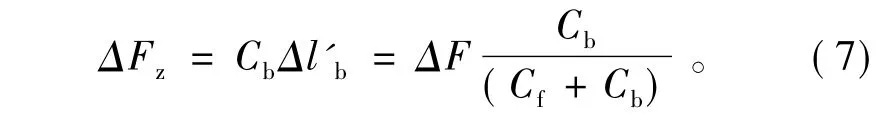

由圖1可知,蒸汽作用力為

螺栓增加拉力為

式中:Cf為法蘭剛度;Cb為螺栓剛度;Δl'b為螺栓受力變形量;Δl'f為法蘭高度方向變形量。

對金屬螺紋連接而言,螺栓相對剛度Cb/(Cb+Cf)為 0.2~0.3[3],此處取 0.3,則對于亞臨界機組來說,螺栓蒸汽工作應力為 σz=0.3 ×16.67=5.0(MPa)。

1.5 螺栓有限元分析

利用SolidWorks建立螺栓的三維實體模型,導入ANSYSWORKBENCH進行網格劃分,在螺栓幾何不連續部位(如變截面、螺紋處等)采用網格細分加密以增加計算精度,M130雙頭螺栓的三維有限元網格劃分和實體模型如圖2所示。機組運行穩定后,在冷緊應力、熱緊應力、蒸汽工作應力作用下,M130雙頭螺栓的Von-Mises等效應力分布如圖3所示,計算結果表明,光桿部位的應力水平為220.0 MPa,而在靠近螺母支承面的螺紋局部則存在明顯的應力集中,Von-Mises等效應力高達496.0MPa,這與螺栓常見的斷裂位置相一致。由上述計算結果可知,機組穩定運行后螺栓的基準應力為321.5 MPa,此時螺栓理論應力集中系數為1.54,存在明顯應力集中,這將使螺栓結構強度降低,大大加速螺栓壽命損耗。

2 彎曲應力的影響

在螺栓正常預緊后,主要承受拉應力,但彎曲應力的影響不容忽視。螺栓在偏心時,在彎曲方向側產生一個附加的壓應力,另一側受到一個附加張應力[4]。

當支承面轉過θ角時,螺桿內的彎曲應力為螺紋部分的彎曲應力為

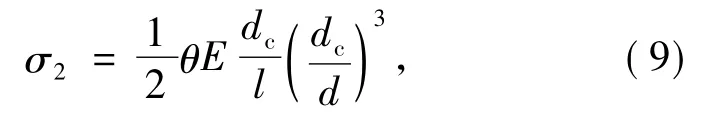

式中:E為彈性模量;d為螺栓外徑;dc為螺桿直徑;l為螺栓產生彎曲部分的長度。

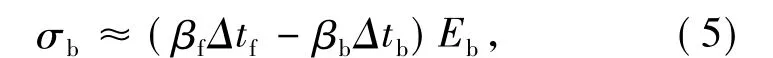

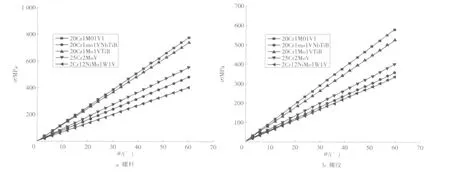

幾種典型螺栓材質及尺寸參數見表4,結合式(8)、式(9)分析的結果,可得到不同偏轉角下螺栓的彎曲應力分布,如圖4所示。從以上計算分析結果可以看出,偏轉角對螺桿以及螺紋內彎曲應力影響很大,例如,偏轉角為30'時,材質為20Cr1Mo1V1調節汽門螺栓的螺紋內彎曲應力高達300MPa。這與參考文獻[5]中提供的螺栓內外應力測量值相吻合,內側應力為 279.3 MPa,而外側應力達 771.3 MPa。研究表明,偏轉角對疲勞壽命的影響大體是:當偏轉角為 30'~45'時,疲勞強度降低15%~20%。由上述分析可知,當螺栓存在偏轉角時,會引起相當大的彎曲應力,進而降低螺栓的疲勞壽命,因此,有必要采取結構措施降低彎曲應力的影響。

表4 幾種典型螺栓材質及尺寸參數

圖4 不同偏轉角下螺栓的彎曲應力

3 緊固工藝的影響

采用不同的預緊方法,將產生不同的緊力偏差。常用的螺栓預緊方法及特點見表5。

表5 常用螺栓預緊方法及特點

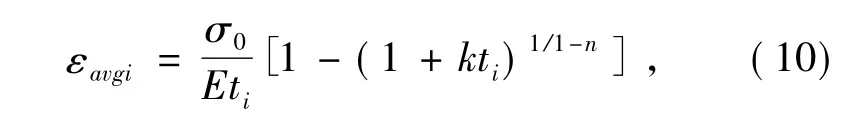

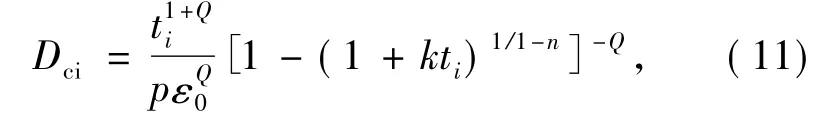

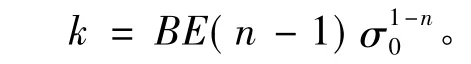

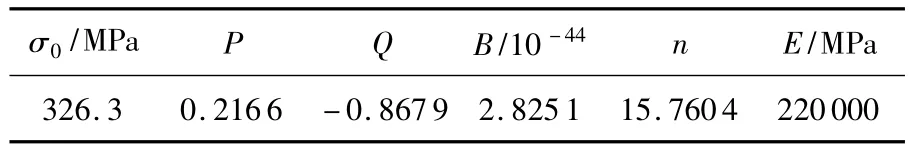

為研究不同預緊方法對螺栓蠕變壽命的影響,介紹了工程中常用的蠕變損傷Schlottner-Seeley模型,它是一個基于應變的損傷準則[6]。螺栓的蠕變過程符合Norton規律,對于任一加載循環時間ti,產生的平均蠕變應變速率為

蠕變壽命損耗為

式中:σ0為初始應力;σ為運行中任一時刻的應力;ε0為初始應變;B,n為Norton常數;E為彈性模量;P,Q為常數。

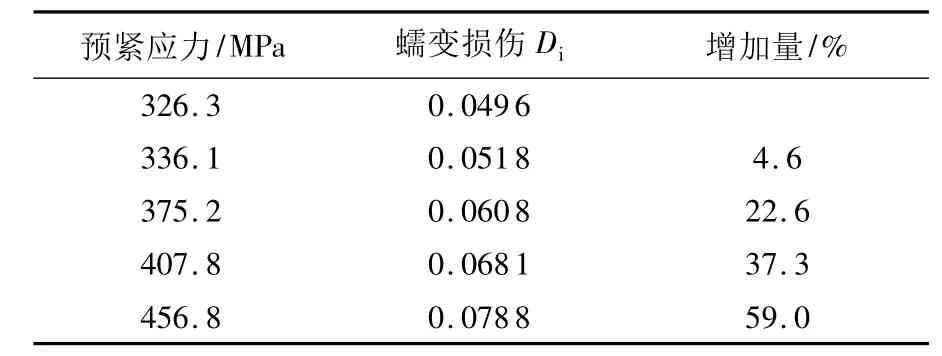

按照上述模型,計算一個加載周期(大修期約20000 h)產生的蠕變壽命損耗,見表6和表7。由以上分析可知,加長套筒扳手法產生的蠕變損耗量最大,其增加量達59%,而液壓扭矩扳手產生的蠕變損耗增量最小。因此,在實際裝配中應盡可能減少緊力偏差,嚴格控制緊固工藝。

表6 蠕變損耗計算(參量)

表7 蠕變損耗計算(結果)

4 結論

(1)汽輪機高溫螺栓承受多種應力,主要包括冷緊應力、熱緊應力、蒸汽工作應力以及啟動或變負荷時產生的熱應力。螺紋相當于缺口作用,在固定端第1圈螺紋處應力最高,應力集中明顯,這將使螺栓結構強度降低。應采取增大螺紋根部的圓角半徑等措施,來實現螺栓的等強度設計目標。

(2)在正常情況下,螺栓僅承受軸向拉應力,但螺栓偏心時會產生不容忽視的彎曲應力,降低螺栓疲勞壽命。

(3)不同預緊工藝產生的緊力相差較大,相應蠕變壽命損耗量也相差較大,在實際裝配中應嚴格控制工藝,降低緊力偏差。

[1]龍會國.高溫螺栓組織典型失效形式[J].汽輪機技術,2011(2):157-158.

[2]華北電力科學研究院.電力工業技術監督標準匯編(金屬分冊)[M].北京:水利電力出版社,1994.

[3]成大先.機械設計手冊[M].2卷.北京:化學工業出版社,2007.

[4]C.B.謝聯先.機械零件的承載能力和強度計算[M].汪一麟,譯.北京:機械工業出版社,1984.

[5]周順深.火電廠高溫部件剩余壽命評估[M].北京:中國電力出版社,2006.

[6]梁昌乾.高溫緊固螺栓的剩余壽命評估[J].熱力發電.2004(3):61-63.