廢水蒸發濃縮工藝在脫硫廢水處理中的應用

吳志勇

(中國華電工程(集團)有限公司,北京 100035)

0 引言

目前常用的脫硫廢水處理方法有反滲透濃縮法和晶種法。反滲透濃縮法需對反滲透進水進行預處理,包括濁度、結垢物質、化學需氧量(COD)等,系統較為復雜;回收水水質不如晶種法,且廢水不能完全回收,需要向周邊環境或污水收集體系中排放大量污水,如排入現有污水收集系統,將增加后續污水處理的難度和費用。晶種法對于一般行業或常規水系統中鈣離子、硫酸根離子含量較低的廢水處理效果較好,清理周期尚可接受,但已過飽和的脫硫廢水在進入預熱器時會因溫升很快而結垢,一旦結垢,清洗會非常困難,影響設備的運行和使用壽命。

本文研究的廢水蒸發濃縮工藝是將待處理廢水先輸入預處理軟化系統進行軟化處理,然后進入機械式蒸汽再壓縮(MVR)系統進行蒸發濃縮,產生的二次蒸汽經壓縮后進入蒸發器循環利用,濃縮液進入三效混流強制循環蒸發結晶系統進行蒸發結晶,結晶后產生的二次蒸汽循環回用于蒸發結晶系統,結晶后的濃縮液和晶體顆粒進行固液離心分離,分離后的母液返回原液池或繼續蒸發結晶,分離后的結晶體進入離心干燥包裝系統進行稱量包裝。該工藝系統低碳環保,物料可得到循環利用,熱效率高、能耗低、節省能源,大大降低了運行成本;溫差小、不易結垢和腐蝕,設備使用壽命延長。

1 脫硫廢水水質分析

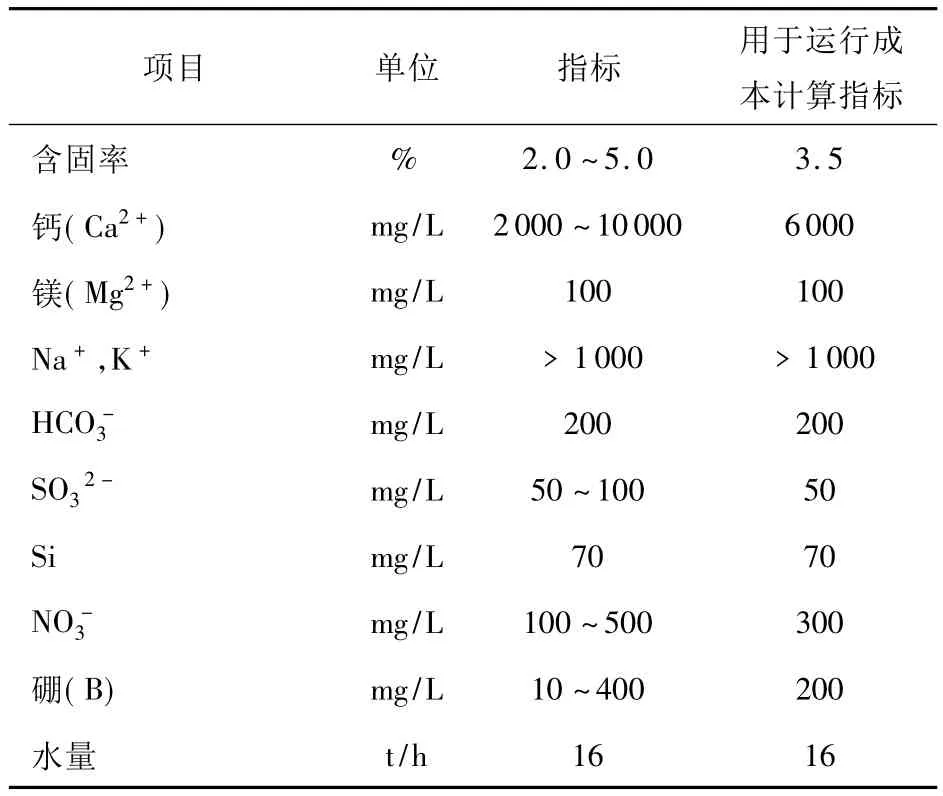

脫硫廢水含有的雜質主要為固體懸浮物、過飽和亞硫酸鹽、硫酸鹽、氯化物以及微量重金屬,其中很多物質為國家環保標準中要求嚴格控制的第1類污染物。由于燃煤中的各種元素在爐膛內高溫條件下進行一系列的化學反應,生成了多種化合物,一部分化合物隨爐渣排出爐膛,另一部分隨煙氣進入脫硫裝置吸收塔,溶解于吸收漿液并在吸收漿液循環系統中不斷濃縮,最終導致脫硫廢水中的雜質含量很高。脫硫廢水蒸干系統設計進水水質見表1。

表1 脫硫廢水蒸干系統設計進水水質

續表

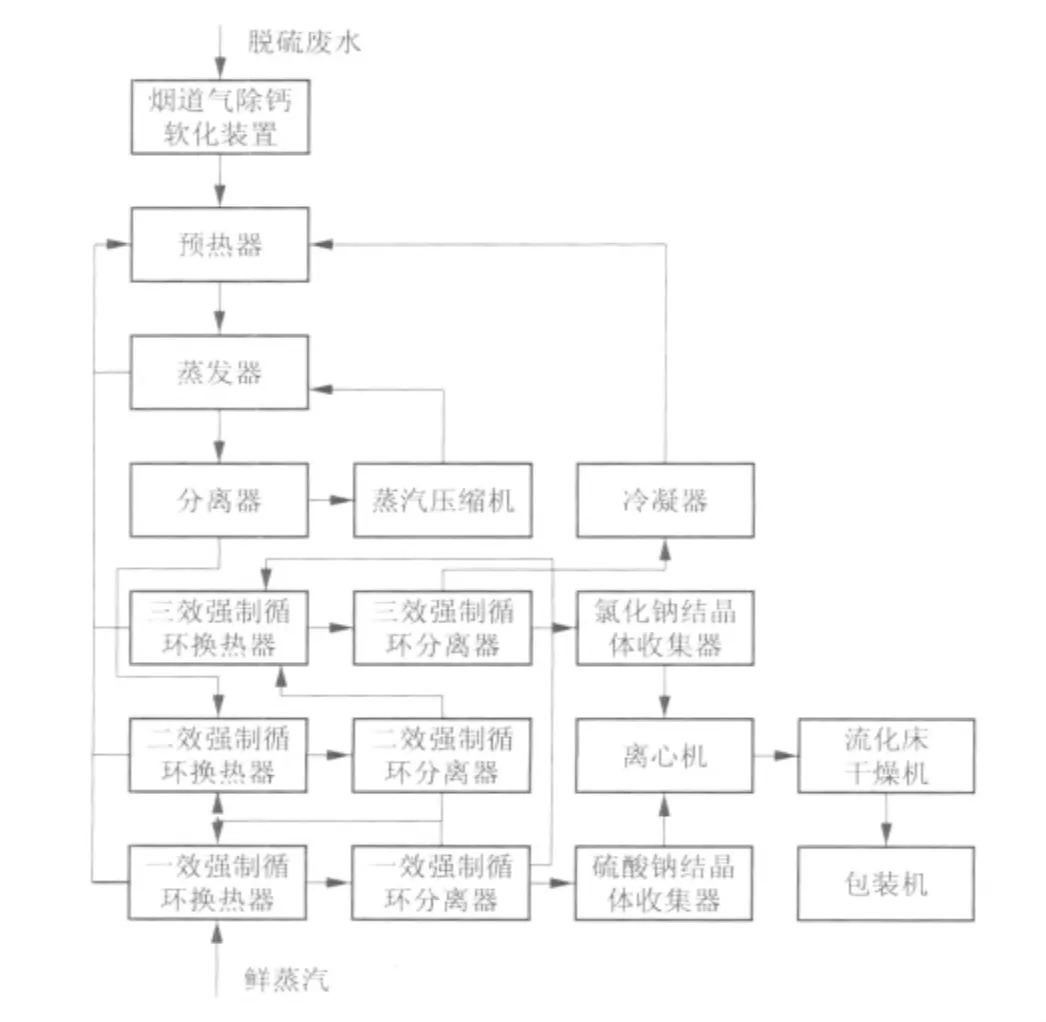

2 脫硫廢水處理的工藝流程

在將廢水蒸餾前,先對廢水進行軟件處理,盡量除去水中的易結垢離子Ca2+,Mg2+或SO42-,降低廢水蒸餾過程中易結垢的傾向,然后進入蒸發結晶系統進行蒸發結晶,最后將結晶進行離心干燥和包裝。具體工藝流程框架結構如圖1所示。

圖1 工藝流程框架結構

3 預處理軟化系統

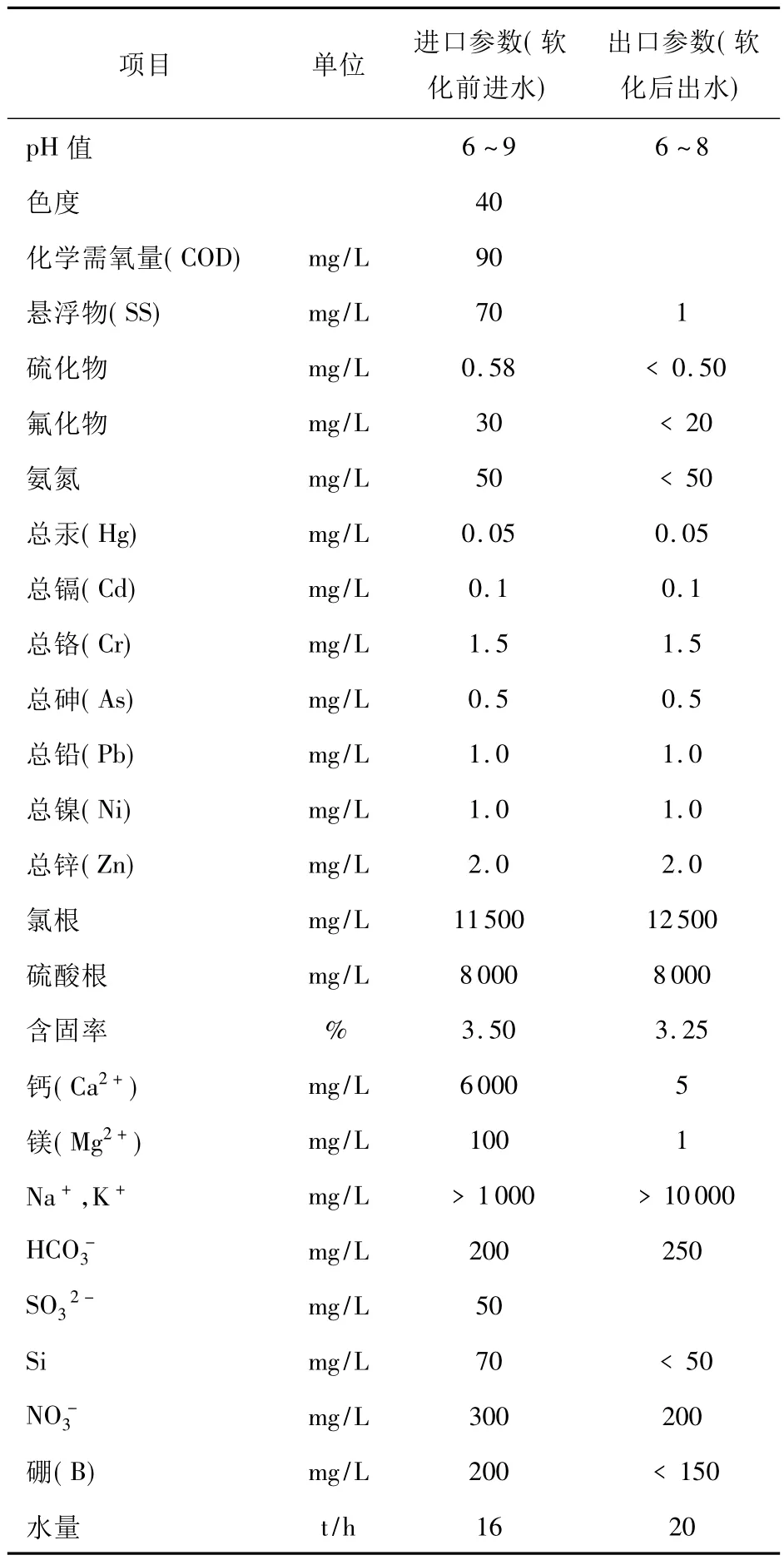

待處理廢水先進入預處理軟化系統,用芒硝-石灰-煙道氣法進行軟化處理,除去易結垢陽離子。預處理軟化系統的進、出口水質見表2。

第1步:加入石灰乳、芒硝,離心分離后得到溶解液和無水芒硝;根據啟動后系統的運行需求,將pH值調節到12.8左右;匯流石膏顆粒物以降低石膏的過飽和狀態。

第2步:在第1步處理后的廢水中引入脫硫后的煙道氣,利用煙道氣中CO2與廢水中的氫氧化鈉反應生成碳酸鈣沉淀,徹底除去鈣離子;控制pH值為10.5~11.5,防止通入的CO2過量使產生的CaCO3又和H2CO3反應生成Ca(HCO3)2,Ca(HCO3)2會溶解于廢水而達不到徹底除去鈣離子的目的;使用陶瓷膜進行過濾,通過膜分離除去碳酸鈣沉淀,過濾后軟水中懸浮物(SS)的質量分數小于0.001‰。

表2 預處理軟化系統的進、出口水質

經過軟化處理后,廢水中鈣離子的質量分數小于0.005‰,鎂離子的質量分數小于0.001‰,懸浮物(SS)的質量分數小于0.001‰,進入蒸發系統廢水的主要成分為氯化鈉和硫酸鈉的混合鹽,可基本杜絕系統在蒸發濃縮結晶過程中結垢,確保系統清洗周期大于10個月。

4 蒸發-結晶系統

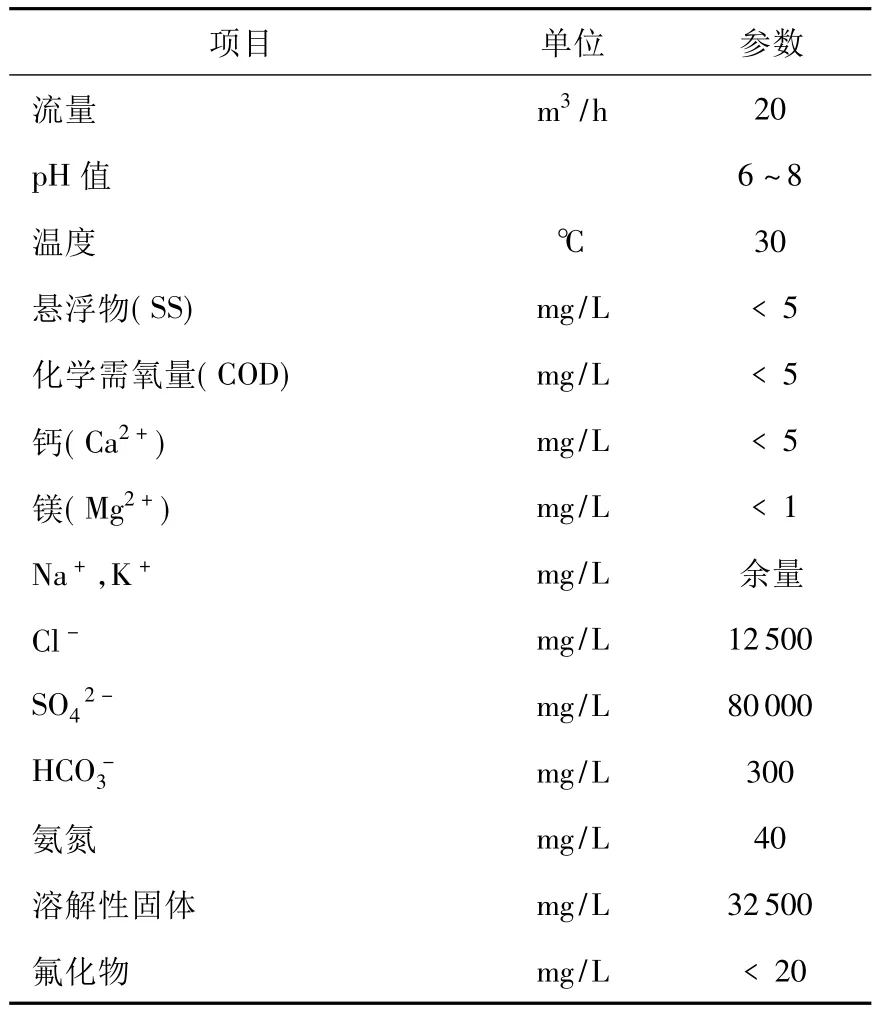

蒸發階段采用MVR系統,結晶階段采用三效混流強制循環蒸發結晶系統(蒸發結晶系統設計進水水質及水量見表3),進入MVR調節罐的軟化水再加入阻垢劑,進一步防止軟性脫硫鹽水在換熱管內結垢,在調節罐內有足夠的停留時間以保證混合液在調節罐里充分混合反應,然后通過除氧器分離二氧化碳和其他不凝氣,以保證換熱器里充滿蒸汽來進行換熱,提高設備的換熱效率。

表3 蒸發結晶系統設計進水水質及水量

MVR系統蒸發了80%的水,該蒸發系統換熱面積大,換熱效率高,能耗低,且蒸發器采用立式設計,占地面積較小。結晶階段采用三效混流強制循環蒸發結晶器進行再蒸發及結晶,可最大限度地節能并滿足MVR蒸發系統對溫升的嚴格要求,保證整個系統的安全運行;三效混流強制循環蒸發結晶工藝還可實現硫酸鈉和氯化鈉的分別結晶分離,生成的硫酸鈉可在預處理系統中重復利用;同時,氯化鈉的純度也得到提高,即使不進行結晶也可把濃縮的鹵水作為化工原料進行銷售,有利于提高副產品的附加值。

工藝選擇:根據軟性脫硫鹽水含鹽沸點升高數據(見表4)以及軟性脫硫鹽水蒸發試驗沸點升高數據(見表5)確定工藝。

由表4、表5可知,在軟性脫硫鹽水溶液蒸發濃縮到7倍時,其沸點升高在3℃以內。為了降低設備成本和運行成本,整套蒸發濃縮設備采用1套MVR離心壓縮機蒸發器和1套三效混流強制循環蒸發器串聯使用。

表4 NaCl和Na2 SO4單獨溶液標準沸點升高情況

表5 軟化后脫硫鹽水蒸發實驗沸點升高情況

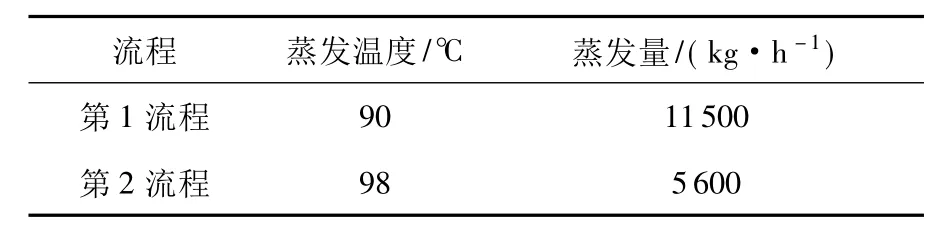

在軟性脫硫鹽水中鹽的質量分數為23.0%以前,其沸點升高在3℃以內,采用MVR離心壓縮機降膜蒸發器來蒸發,其蒸發能耗為20(kW·h)/t,其蒸發溫度為90℃,二次蒸汽壓縮后的溫度為98℃。為了降低能耗,在降膜蒸發器蒸發時采用了2個流程,每個流程的蒸發量見表6。

表6 MVR離心蒸發器蒸發量

降膜蒸發器具有換熱效率高、蒸發量大以及黏度較大的料液容易流動蒸發等優點。

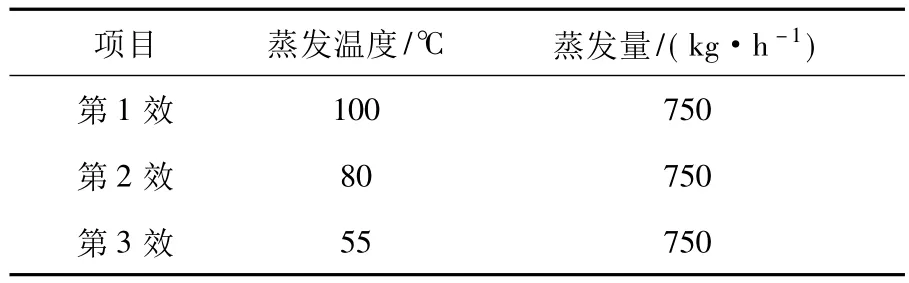

在三效混流強制循環蒸發器里,溫度為120℃的鮮蒸汽從一效強制循環換熱器進入,物料采用混流進料方式從二效強制循環換熱器進入,每效的參數見表7~表9。

表7 三效混流強制循環蒸發器蒸發量

表8 三效混流強制循環蒸發器每效蒸發后無機鹽含量(理論值)

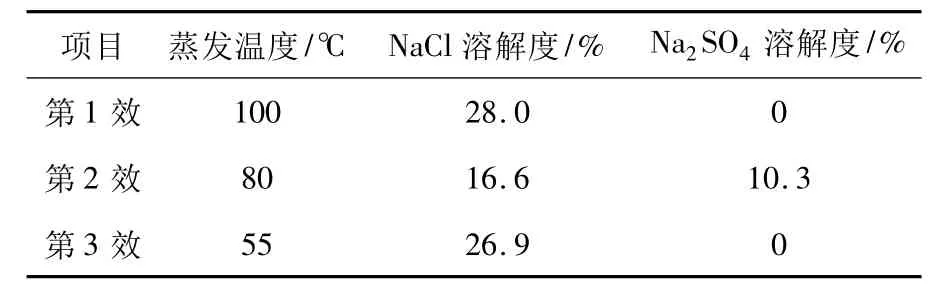

Na2SO4的溶解度隨著溫度的升高而降低,NaCl的溶解度隨著溫度的升高基本保持不變。物料從二效強制循環換熱器進入并經蒸發后,NaCl的質量分數為19.0%。由表9可知,在80℃時,NaCl還沒有達到結晶濃度,所以在第2效里NaCl和Na2SO4處于共存狀態;通過第1效蒸發后,NaCl的質量分數為28.0%,Na2SO4的質量分數為19.3%。在溫度為100℃ 時,如果NaCl的質量分數超過28.0%,Na2SO4的質量分數接近 0,所以,在第 1效時Na2SO4能夠全部結晶,達到了分離Na2SO4和NaCl的目的;通過第3效蒸發后,達到了NaCl的結晶濃度,從而分離出較為純凈的NaCl。

表9 NaCl和Na2 SO4在水中的互溶度

5 離心干燥包裝系統

采用了制鹽行業的離心、干燥和包裝工藝:離心機+流化床干燥機+自動包裝機,離心機脫水后結晶鹽含水率小于5.0%,經流化床干燥后結晶鹽含水率小于0.5%。經離心機分離后物料的含水量約為5.0%,落到皮帶輸送帶上后被送至干燥進料斗。空氣經蒸汽換熱器加熱后進入干燥機,進風溫度為140~150℃。濕物料送至加料機(變頻控制)中,均勻加入流化床第1室中(帶機械耙散裝置,防止物料結塊)與熱空氣充分接觸,使物料快速升溫,初步干燥。經過第1室后,物料達到松散狀態,保證了流化質量并最終達到干燥要求,干燥后的結晶鹽被提升到儲料倉儲存。該工藝流程簡單、自動化程度較高。

6 廢水蒸發濃縮工藝的優點

(1)低碳環保。利用煙道氣中的CO2和水中的鈣離子反應生成難溶解的碳酸鈣沉淀,達到除鈣軟化目的并減排二氧化碳。

(2)物料循環。結晶產生的硫酸鈉可作為預處理原料重復使用;結晶的工業氯化鈉純度大于98%,可作為化工原料得到再利用;MVR系統蒸發冷凝水含鹽量小于0.02‰,簡單處理后可作為鍋爐補給水。

(3)節能。蒸發濃縮系統采用MVR系統,通過使用負壓降膜一效兩體大蒸發面積的蒸發器,最大限度地節能降耗,蒸發1 t水的能耗約是傳統三效蒸發能耗的1/5,運行成本大大降低。

(4)不結垢,低腐蝕。由于采用軟化預處理和阻垢劑防結垢,可基本實現系統不結垢;MVR系統的針對性設計可保證較小蒸發溫差和較高的安全性,同時材質的保證和三效混流強制循環蒸發技術的使用也極大地降低了設備的腐蝕,延長了設備的使用壽命。

(5)經過大量試驗,使得此系統具有高安全性和可靠性。

(6)系統布局合理,便于檢修操作。

(7)自動化程度高,基本實現全過程無人值守。

7 結論

與現有技術相比,該技術采用預處理軟化+機械蒸汽再壓縮循環蒸發+三效混流強制循環蒸發結晶+離心干燥包裝工藝對廢水進行軟化、蒸發、結晶、干燥包裝后,無需向地面水域排放廢水,廢水最終以蒸汽的形式排出,或以污泥等形式封閉、填埋處理,可實現廢水零排放;該工藝系統低碳環保,物料可得到循環利用,熱效率高,能耗低,節省能源,大大降低了運行成本;溫差小,不易腐蝕管路和結垢,設備使用壽命延長。

[1]中國華電集團公司.火力發電廠節能評價體系[M].北京:中國水利水電出版社,2007.

[2]陽憲惠.現場總線技術及其應用[M].北京:清華大學出版社,1999.

[3]楊慶柏.現場總線儀表[M].北京:國防工業出版社,2005.

[4]韓買良,沈明忠.火力發電廠水處理與節水技術及工程實例[M].北京:化學工業出版社,2010.

[5]2000年燃煤示范電廠總平面布置——寧夏石嘴山電廠4×330MW工程[J].武漢大學學報:工學版,2007(S1):88-92.

[6]吳沖,陶愛平.火電廠石灰石-石膏濕法煙氣脫硫廢水排放量的計算[J].華電技術,2010,32(9):5 -6.

[7]李新法,王祖濤.石灰石-石膏煙氣濕法脫硫廢水處理方式優化[J].華電技術,2011,33(5):70 -73.

[8]呂新鋒.石灰石-石膏濕法煙氣脫硫廢水處理技術[J].華電技術,2010,32(8):70 -72.

[9]高原,陳智勝.新型脫硫廢水零排放處理方案[J].華電技術,2008,30(4):73 -75.