深床過濾在連續(xù)鑄軋生產(chǎn)中的應用

司圣杰,張磊,劉欣,劉波,劉慎

(1 河南神火鋁材有限公司,河南 焦作 454591)(2 鄭州大學,河南 鄭州 450001)

目前市場上主要有三種過濾器:陶瓷泡沫過濾器、管式過濾器和深床過濾器。

陶瓷泡沫過濾和管式過濾器在連續(xù)鑄軋生產(chǎn)中已經(jīng)普遍使用,取得顯著效果,但是由于陶瓷過濾板的效果有限,目前無法滿足穩(wěn)定生產(chǎn)雙零箔坯料等高端產(chǎn)品的需要,因此連續(xù)鑄軋生產(chǎn)高端產(chǎn)品坯料主要采用陶瓷管過濾技術,但陶瓷過濾管在吊裝、預熱過程中很容易開裂,而且開裂不易被發(fā)現(xiàn),開裂后造成的夾雜在鑄軋成品中很難發(fā)現(xiàn),給后續(xù)深加工帶來很大隱患,容易造成批量廢品,且陶瓷過濾管技術運行成本較高。

借鑒國內(nèi)外在熱軋鑄造大板錠中使用的深床過濾,為保證高端鑄軋產(chǎn)品質(zhì)量,在連續(xù)鑄軋中試用深床過濾器。深床過濾器過濾介質(zhì)為特殊工藝燒結的氧化鋁球和砂礫,這種深層過濾技術在鑄造領域已經(jīng)得到認可,可以滿足高端產(chǎn)品需要。目前世界上很多大的鋁業(yè)公司:如 Alcoa (美鋁) 、 Alcan(加鋁)、Novelis(法鋁)都擁有深床過濾器技術。但由于它體積龐大,安裝更換過濾介質(zhì)費時費力,較適合大批量單一合金的生產(chǎn)[1],很難滿足連續(xù)鑄軋的需要。針對其特點,在連續(xù)鑄軋應用過程中發(fā)現(xiàn)如下問題:

①更換合金牌號困難,產(chǎn)生轉合金廢料多;

②蓄熱能力強,不易進行溫度調(diào)整;

③更換過濾介質(zhì)困難,更換周期長。

1 深床過濾原理

目前市場上深床過濾器的過濾介質(zhì)有固體或液體兩種。根據(jù)被過濾介質(zhì)鑄軋用鋁液的特性,該試驗選用氧化鋁球和砂礫作為過濾介質(zhì)。通過過濾介質(zhì)間的空隙越小,過濾介質(zhì)越厚,熔體流速越低,過濾效果越好。過濾介質(zhì)捕捉夾雜物的速度與夾雜物在熔體中的濃度成正比,即:

式中 N -過濾器中捕捉的夾渣量;Z -過濾器入口處的深度;C -熔體中夾渣的濃度;t -過濾時間;K -動力學參數(shù),可用下式表示:

K=K0(1-N/Nm) (2)

式中 K0-動力學參數(shù),與熔體性質(zhì),過濾介質(zhì)間的間隙大小,夾渣形狀、大小有關;Nm-被過濾器捕捉的最大夾渣量。

當N→Nm時,K→0,表示過濾結束,此時熔體中的夾渣濃度可用下式表示

Ci=C0exp(-K0L/um) (3)

式中 Ci、C0-過濾前、后熔體中夾渣的濃度;L -過濾介質(zhì)厚度;um-熔體在過濾介質(zhì)中的流速。

可得過濾效率η

η=1-C0/Ci=1-exp(-K0L/um) (4)

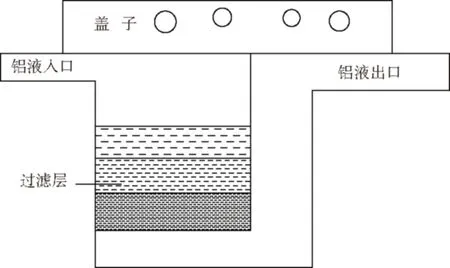

由公式4可以看出,過濾效率與過濾介質(zhì)厚度和熔體在過濾介質(zhì)中流速密切相關,過濾介質(zhì)厚度越大、熔體在過濾介質(zhì)中流速越慢、過濾介質(zhì)間間隙越小,過濾效率越高,過濾效果越好。深床過濾原理[2]如圖1所示。

2 過濾介質(zhì)及過濾層厚度的優(yōu)化組合

圖1 深床過濾原理圖

由深床過濾原理可以得知,過濾介質(zhì)厚度越大、過濾介質(zhì)間的間隙越小,過濾效率越高,過濾效果越好。但隨著過濾厚度的增大,勢必會增加過濾箱體的體積,而且導致過濾介質(zhì)用量較多,造成成本偏高,所以選擇中要使用最少過濾介質(zhì),起到最大過濾效果。但隨著過濾介質(zhì)間隙減小,為保證單位時間內(nèi)通過的流量,勢必要增加熔體在過濾介質(zhì)中流速,由公式(4)可以看出,隨著流速的增加會導致過濾效率降低,導致過濾效果變差。為彌補過濾間隙小又能帶來流速高,就需要增大過濾層的橫截面積,而增大過濾橫截面積會導致過濾箱體積較大,使后續(xù)更換合金牌號困難,增加了更換合金時的廢料。

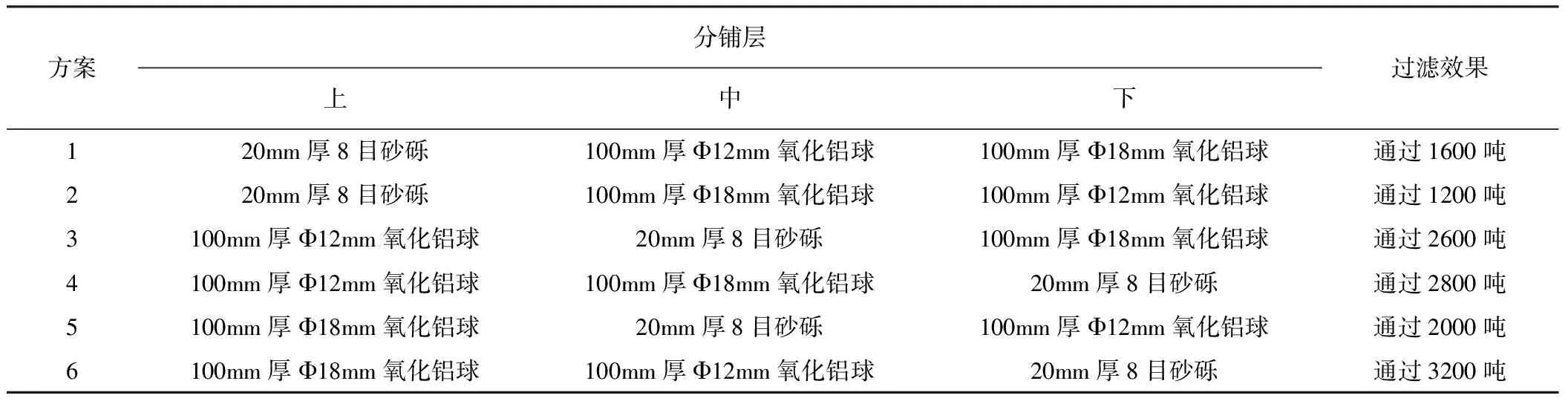

為了達到過濾介質(zhì)間隙小和鋁液通過時流速慢的雙重效果,過濾層采用三層分鋪的方式。三層分鋪式試驗方案及其效果如表1所示。

表1 三層分鋪式方案

通過試驗,產(chǎn)品最終厚度都能穩(wěn)定達到0.0065mm以下。鋁液通過量除受鋁液自身質(zhì)量影響之外,還受過濾層顆粒級分布影響。方案6通過量最大,是由于鋁液夾渣經(jīng)過由大到小的過濾間隙,起到分級過濾效果,而方案2通過量最小是由于鋁液夾渣都被最上層的8目砂礫一次性過濾,造成砂礫堵塞,且方案2中的第二層是直徑為18mm的氧化鋁球,第二層層內(nèi)間隙較大,其間隙間填充了第一層的砂礫,導致砂礫層厚度增加,過濾效果增加,但相對更容易堵塞。

3 深床過濾的安裝

正確安裝深床過濾及其相關部件,能夠保證設備各部件的完好,尤其是設備基礎的制作,能夠方便更換過濾箱。正確進行填充深床,能夠保證深床過濾箱過濾效果和通過量。正確預熱過濾箱能夠延長過濾箱使用壽命。

3.1 安裝前的準備

第一次安裝時,根據(jù)設備尺寸確定設備基礎高度。基礎高度要根據(jù)流槽高度及接口高度進行計算,否則會造成高度不一致的問題。由于該設備更換過濾層介質(zhì)需要吊離原位置,導致每生產(chǎn)兩到三個月就需要吊運一次設備。為提供后續(xù)定位的準確與快速,在第一次安裝定位后,四周要焊接擋片,當再次放置時,直接放置在擋片內(nèi)即可。對于連接處采用石棉氈給予良好密封,防止鋁液外溢。

3.2 填充深床

在填充前可用氮化硼刷洗箱體,延長深床過濾箱體的使用壽命。在填充深床時要注意箱體底部支撐塊的高度,并確認正確定位,避免碰到底部加熱器。填充過濾層時要嚴格依照方案6逐層填充過濾床,并把每層抹平,以保證過濾效果和通過量。

3.3 預熱深床

在深床過濾預熱前,除底部放流口之外的接縫處均需要進行良好密封,以保證頂部加熱器的熱量能夠被頂部風管的熱風透過過濾層帶到底部。

在深床預熱過程中,調(diào)節(jié)氣體流量是最關鍵的操作,如果氣體流量小,深床頂部加熱器產(chǎn)生的熱量不能充分帶到過濾介質(zhì)層間,會導致加熱器溫度過高;如果氣體流量過大,會導致熱量帶走較多,而影響加熱效率。為此在此設備上加裝預熱氣體循環(huán)系統(tǒng),保證熱量循環(huán)利用。在預熱過程中必須按澆注料的特性確定烘烤曲線,并嚴格按烘烤曲線進行烘烤,以延長箱體的使用壽命。

4 深床過濾的使用

4.1 填充鋁液

流槽鋁液高度在內(nèi)壁2/3高度左右,從出鋁口輸送到過濾箱內(nèi)要保證鋁液能夠快速平穩(wěn)填充過濾箱內(nèi)過濾層,杜絕在填充過程中造成鋁液局部凝固。待鋁液高度沒過過濾層時,降低鋁液高度至內(nèi)壁1/2高度左右,防止鋁液溢出。

4.2 調(diào)整鋁液溫度

由于深床過濾器內(nèi)氧化鋁球及砂礫量較多,導致其蓄熱效果好,溫度調(diào)控難。在生產(chǎn)過程中,如需提高鋁液溫度,采用提高出口處加熱器加熱能力的方式快速提高出口鋁液的溫度,同時開啟上方加熱器并提高入口鋁液溫度,逐步加熱上方鋁液及過濾層介質(zhì),待過濾層溫度達到要求后再降低出口處加熱器加熱能力,保證溫度平衡。降低鋁液溫度采用在直徑為12mm的過濾球?qū)优R時通入氬氣的方式,氬氣進入時為大氣溫度,與鋁液溫度相差700℃左右,對過濾介質(zhì)起到降溫作用,同時對鋁液起到降溫和凈化的效果;并且要降低入口鋁液溫度及加熱器加熱能力,待過濾層溫度降到要求時再取消氬氣,由此實現(xiàn)了鋁液溫度的調(diào)整。

4.3 更換合金牌號

在使用之初,采用從入鋁口進入深床過濾箱進行洗箱,但是由于過濾箱底部空間較大而出口較小,導致局部待沖洗箱體在沖洗之初無法實現(xiàn),而出現(xiàn)假合格現(xiàn)象,致使后續(xù)生產(chǎn)過程中出現(xiàn)部分中間成品成分不合格現(xiàn)象。為消除此缺陷,采用從出鋁口灌入變更合金后的鋁液,使洗箱體鋁液通過入口流出,保證了箱體內(nèi)被轉換鋁液充分流出,解決了更換合金導致廢品量大的問題,消除了生產(chǎn)隱患,廢品由原來的約7噸降低到1噸以內(nèi)。

4.4 更換過濾介質(zhì)

由于深床過濾更換過濾介質(zhì)后的預熱時間不能低于三天,采用備用箱體的方式在需更換過濾介質(zhì)的前三天對備用箱體進行填充和預熱,保證過濾介質(zhì)更換及時,不影響生產(chǎn)。根據(jù)深床過濾使用特點,六條以內(nèi)的生產(chǎn)線可備用一臺深床過濾箱。

5 結束語

過濾箱是鋁熔體處理的最后一道關,對于產(chǎn)品內(nèi)部質(zhì)量控制至關重要。通過對深床過濾的使用及改進,使得深床過濾滿足了鑄軋生產(chǎn)的使用需求。

①確定過濾層填充方案,由上到下依次為:100mm厚Φ18mm氧化鋁球、100mm厚Φ12mm氧化鋁球、20mm厚8目砂礫;

②改進預熱系統(tǒng),提高熱量利用效率;

③改進箱體結構,提高鋁液溫度調(diào)整靈敏度;

④改善操作工藝,減少更換合金牌號時的廢品量。

通過使用深床過濾成功的生產(chǎn)出雙零箔和PS版鋁板基鑄軋坯料,為連續(xù)穩(wěn)定提供鑄軋坯料把好了最后一道關,同時降低了生產(chǎn)成本,帶來了良好的經(jīng)濟效益。

[1] 肖亞慶,謝水生,劉靜安等.鋁加工技術實用手冊.北京:冶金工業(yè)出版社,2005.

[2] 陸文華、黃良余等.鑄造合金及其熔煉.北京:機械工業(yè)出版社,2005.