雙塊式軌枕沖擊式脫模控制技術

趙東建

(中鐵十六局集團 第四工程有限公司,北京 101400)

為了提高鐵路運營過程中的舒適性及安全性,我國高速鐵路的軌道結構主要采用無砟軌道的結構模式[1]。對CRTSⅡ型無砟軌道來說,與之配套的軌枕稱為雙塊式軌枕,它采用桁架式鋼筋連接的混凝土支承塊替代長枕埋入式中的穿孔軌枕,從而提高了道床結構的整體性。雙塊式軌枕生產技術是一項新課題,其生產的各個環節的技術參數或者控制要點等在軌枕生產領域內尚需不斷探索[2-4]。作者在鄭西客運專線軌枕生產過程中做了大量的試驗,通過對比分析軌枕生產的幾個關鍵技術環節:混凝土的制備、混凝土的振動、軌枕養護及脫模,取得了理想的效果。本文主要介紹沖擊式脫模原理、工序、影響因素,以及主要環節的控制。

1 脫模原理

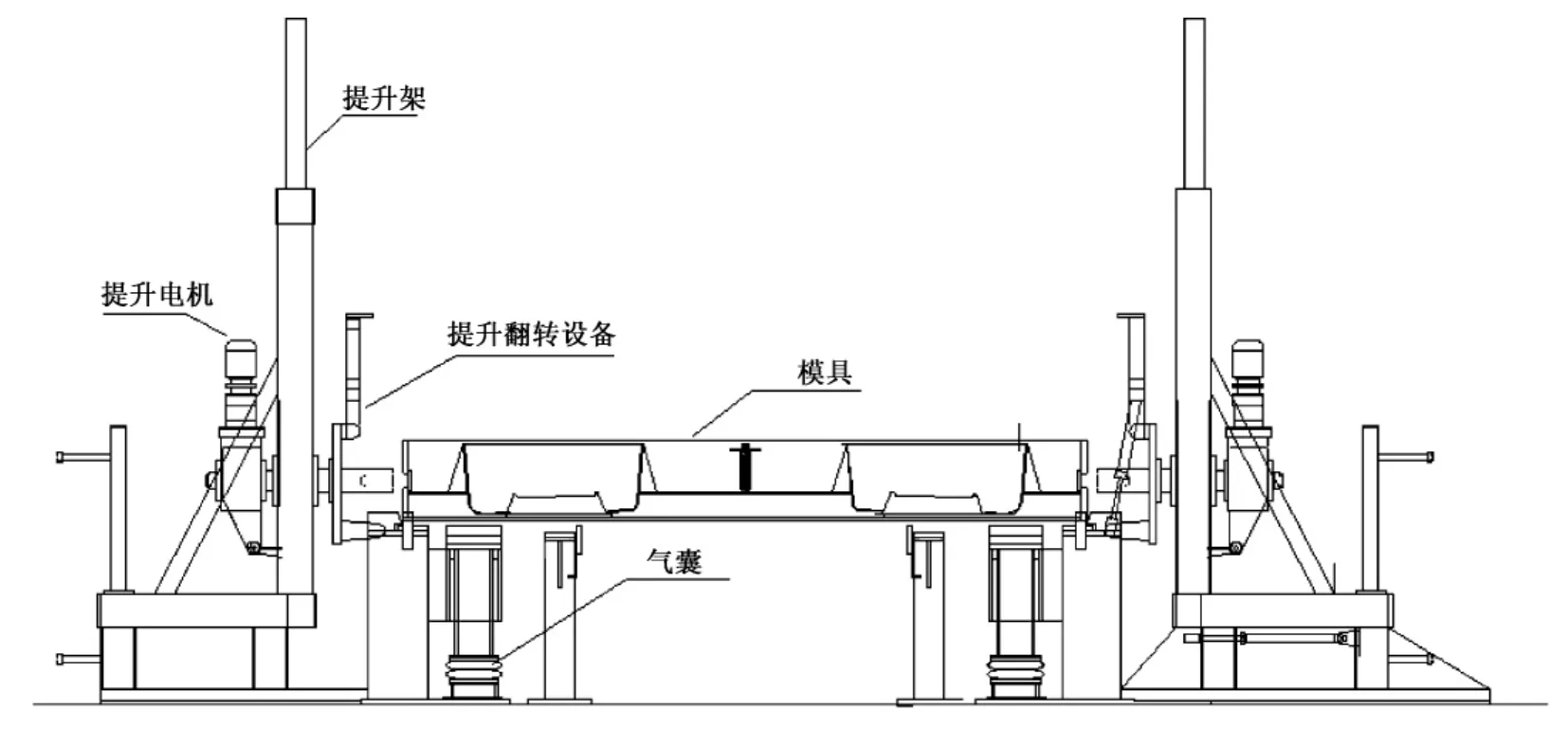

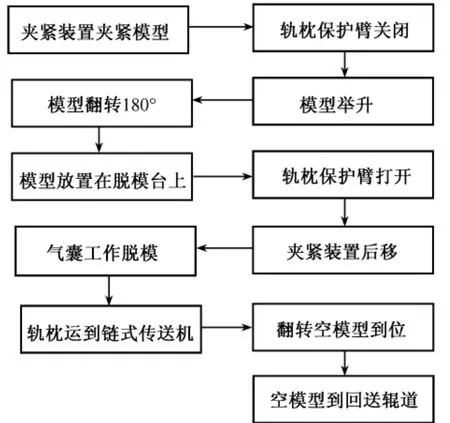

軌枕沖擊式脫模原理主要是根據慣性原理,軌枕與模具一起做自由落體運動,模具受阻停止下落,軌枕由于慣性繼續下落并與模具脫離,軌枕脫模結構示意如圖1,脫模工序流程如圖2。

圖1 軌枕脫模結構示意

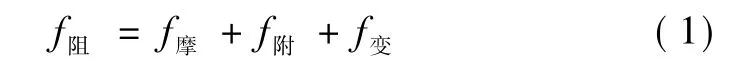

沖擊式脫模只有脫模力大于脫模阻力的前提下軌枕才能由模具中脫出,即f脫>f阻。脫模阻力主要由軌枕與模具腔摩擦力、混凝土的附著力、定位釘與預埋套管變形力組成,即

要使軌枕順利脫模,必須滿足

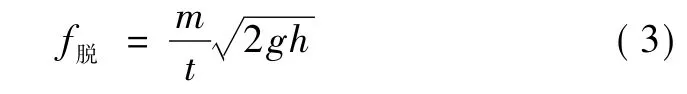

1.1 脫模力f脫分析

軌枕同模具一起做自由落體運動,模具與脫模平臺撞擊產生軌枕脫模力。首先是不計空氣阻力的干擾,軌枕同模具下落高度設為h,反彈速度V2接近于0,根據沖量定律[5]可以得到

由公式(3)可以看出脫模力與軌枕頂起高度(h)有直接關系,模具頂起越高脫模力越大。但在生產實踐中必須綜合考慮各種因素,頂起高度過大可能摔壞軌枕和降低模具的使用壽命,頂起高度過小脫模力不足,軌枕難以脫下。經過多次試驗總結出軌枕頂起高度以8~12 cm為宜。

軌枕同模具自由落體運動只是理想假設,在生產過程中只有保證四個頂起氣囊的快速放氣并保證它們的同步性,模具下落才能接近自由落體運動。軌枕場進行了多次試驗,將氣囊放氣閥由氣動改為電動,解決了建場初期氣囊放氣較慢和不同步的問題,脫模力環節得到了控制。

1.2 模具阻力f阻分析

軌枕與模具有5個接觸面,其中4個為斜面,承軌槽面為不規則面。根據摩擦力計算公式

式中,接觸面積(s)是不可改變量,只能從降低模具腔的摩擦系數(μ)方面著手。模具腔的平整度和光滑程度,是影響軌枕與模具腔摩擦系數的主要因素,因此軌枕場在制造模具時,對模具腔材料和工藝進行了多次試驗,最后確定材料為冷軋拉伸鋼板,由數控機床整體成型。數控機床整體成型冷軋拉伸鋼板模具腔內沒有焊縫,平整度明顯優于普通鋼板拼焊成型的模具腔,冷軋拉伸鋼板本身密度較高,摩擦系數降低很多。

1.3 混凝土的附著力f附分析

選用合適的脫模劑可以降低軌枕與模具之間的附著力,為此軌枕場進行了脫模劑試驗。試驗初期就否定了油性脫模劑,主要原因:①不經濟;②施工困難,不能用噴壺噴灑;③涂刷不均勻容易流淌;④污染軌枕面。后期脫模劑選用試驗工作著重于水溶性脫模劑,經過多次對比試驗確定了一種水溶性脫模劑。主要優點:①經濟;②操作簡便,能用噴壺噴灑;③噴灑后不易流淌;④脫模后模具腔潔凈程度好,模具只需簡單清理即可進入下一循環。

1.4 套管變形阻力f變分析

脫模時定位釘發生彈性變形與預埋套管脫離,最終使軌枕脫出。定位釘的長短、硬度對脫模有一定的影響。在保證預埋套管垂直度和定位的前提下,應盡量縮短定位釘的絲扣長度;定位釘所用材質不能過硬,否則會對預埋套管造成損傷,同時定位釘本身也容易損壞。試生產期軌枕場采用的定位釘是鋼芯外加一層高強度橡膠,因預埋套管上浮、局部損壞,定位釘只經過4~5個循環就要報廢。后期加工的定位釘縮短了鋼芯長度,只在定位釘根部存在鋼芯,生產實踐說明這種定位釘十分理想。

2 沖擊式脫模操作工序

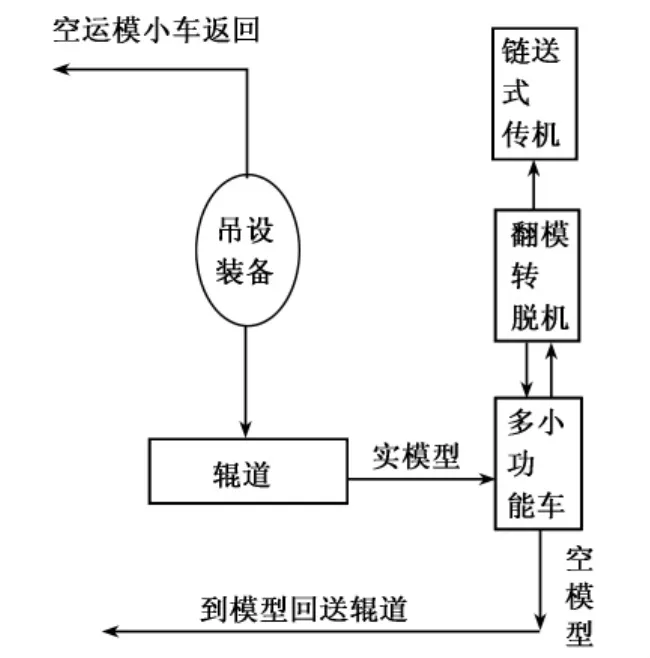

軌枕脫模環節是一個較為復雜的過程,模具由輥道輸出,多功能小車馱起模具運行至翻轉脫模裝置就位,放下模具,多功能小車前行至空位等待;翻轉脫模裝置舉升模具并翻轉,模具下落到位后,氣囊工作,頂桿頂起模具后迅速放氣,模具自由下落撞擊脫模平臺,通過3~4次撞擊完成脫模過程;多功能小車返回至翻轉脫模裝置,馱起軌枕運送至鏈式傳送裝置,再次返回將空模具運送至標準輥道。脫模操作工序如圖2和圖3。

圖2 翻轉脫模機工作流程

圖3 脫模操作工序流程

3 脫模環節控制

軌枕生產各個環節的時間間隔均控制在4 min之內,為達到軌枕生產線的設計能力,使之能夠形成正常流水作業,脫模環節的控制至關重要。

3.1 降低脫模阻力

在生產過程中嚴格控制脫模阻力,重點解決脫模力與脫模阻力問題,確保順利脫模。

3.2 解決模具本身對脫模環節的影響

1)模具鋼筋卡口位置開槽不能太小,否則桁架卡入過緊,也會增加脫模難度。在加工模具時,鋼筋卡口需要預留不小于3 mm的空間。

2)根據沖擊式脫模工藝原理,每個模具與脫模平臺不少于2 000次的撞擊,因此模具本身需要有較高的剛度和強度。剛度不足的模具易與軌枕發生共振現象,使脫模力變小造成軌枕與模具不能順利脫離;模具剛度不足還會造成模具本身的上撓,生產出的軌枕因外形尺寸超差造成軌枕報廢。因此模具外框要采用優質鋼板,板厚不能小于2 cm,模具腔需要加固并且與模具外框連成整體。

3.3 控制多功能小車的運行速度

多功能小車在完成一次脫模過程中要往返兩次,期間要實現升降四次,這個過程的速度控制能為整個工序節約一定時間。為此,要在保證運行安全的前提下,最大程度地提高往返速度,還要提高多功能小車舉升的速度,同時通過設置控制程序,使小車在運行的過程中完成升降過程。

需要注意的是,為保證運行安全,重載狀態的下降速度不能過快。

3.4 控制模具舉升、翻轉下落的速度

模具在脫模平臺有兩次180°旋轉,舉升下落各兩次。通過調節油缸油壓及兩側油缸的同步性,控制舉升、下落速度;在保證運行安全的前提下調節翻轉電機的轉數,最大程度地提高翻轉速度。通過以上措施縮短這個環節占用的時間。

3.5 控制氣囊工作的次數

氣囊工作的次數直接關系到脫模時間的長短,即生產過程中氣囊工作次數越少,所消耗時間越短。這個環節主要從模具的頂起高度、氣囊放氣速度,以及模具與脫模平臺的四個接觸點接觸的同步性等方面進行控制。

1)模具頂起越高脫模力越大,軌枕脫模越容易,氣囊工作的次數越少,為此采用大行程,將氣囊行程控制在8~12 cm。

2)要保證氣囊放氣速度快,才能保證模具的下落更接近于自由落體運動;同時保證四個氣囊放氣過程的同步性。

3)模具與脫模平臺的四個接觸點必須同時接觸,否則產生的橫向力抵消大部分脫模力,造成脫模困難。

4 脫模環節的技術創新

軌枕脫模過程中會產生大量混凝土殘渣,這將影響多功能小車的運行而且清理困難。軌枕場工作人員在多功能小車后加掛清渣小車,脫模時清渣小車在脫模平臺正下方,中間部位的混凝土殘渣直接落到清渣小車。脫模平臺骨架上增加了鋼板坡面,模具兩側的混凝土殘渣通過坡面集中到清渣小車。此項改進節約了人力,同時為脫模環節節約了時間。

軌枕桁架鋼筋防銹問題一直困擾著各軌枕場,最簡單有效的方法是刷水泥漿。由于桁架鋼筋的外形結構造成刷水泥漿困難,并且浪費大量的人力,刷漿還不均勻。經過軌枕場全體人員的努力,制造了一臺簡單的刷水泥漿設備,經過多次改進這臺設備,刷漿效果完全滿足桁架鋼筋防銹要求。

5 小結

通過軌枕場全體人員努力,軌枕脫模環節由原來的5~6 min縮短為4 min,為整個生產線的高效運轉創造了條件。在此基礎上,軌枕場日生產軌枕1 300余根,達到了最初的設計生產能力,為圓滿完成軌枕生產任務奠定了堅實的基礎。

[1]何華武.無碴軌道技術[M].北京:中國鐵道出版社,2005.

[2]中華人民共和國鐵道部.鐵建設[2007]85號 客運專線無砟軌道鐵路工程施工質量驗收暫時標準[S].北京:中國鐵道出版社,2007.

[3]張科強,趙旭東.武廣鐵路客運專線雙塊式軌枕預制質量控制[J].鐵道建筑,2010(1):23-26.

[4]黃大春.CRTSⅡ型無砟軌道軌道板的安裝與調整技術[J].鐵道建筑,2010(6):119-121.

[5]孫世賢,黃圳圭,唐乾剛.理論力學教程[M].長沙:國防科技大學出版社,1997.