船舶汽輪機抽氣器參與凝汽器背壓調節的可行性研究

孔祥純,蘇鵬宇,李照忠,邢 媛,朱東保

(1.海軍駐武漢七一九所軍事代表室,湖北 武漢430064;2.哈爾濱工業大學 能源科學與工程學院,黑龍江 哈爾濱150001;3.武漢第二船舶設計研究所,湖北 武漢430000)

0 引言

凝汽器背壓對汽輪機的運行安全經濟性及調節性能都有很大的影響,是凝汽設備各部分運行狀況的集中反映[1-2],針對凝汽器背壓控制,文獻[3]通過神經網絡建模和混合遺傳優化算法,得到了各個工況下凝汽器的最佳真空和運行參數,以指導機組實際運行;文獻[4]采用了協調控制的方法,引入了壓力變化信號和凝汽器溫度變化信號,與原來的壓力信號和溫度信號一起判斷凝汽器內的壓力波動等。然而,目前研究的熱點基本還是電廠汽輪機的凝汽器的背壓控制問題[5-10];即使有針對船舶汽輪機凝汽器的研究,也僅局限于高背壓的調節問題等方面[11-12];而對于自流工況下的低背壓調節這一特殊問題的研究較少。

由于當船舶汽輪機在自流工況下的循環水量超過所需的循環水量時,會導致凝汽器背壓降低進而影響汽輪機正常運行的問題。因此,本文針對自流工況下的低背壓調節這一特殊問題,提出一種新的背壓調節方法:通過抽氣器控制凝汽器中的空氣量來影響凝汽器的背壓變化,從而達到將凝汽器背壓控制在要求范圍內的目的。

1 船舶汽輪機凝汽器背壓控制的特殊性

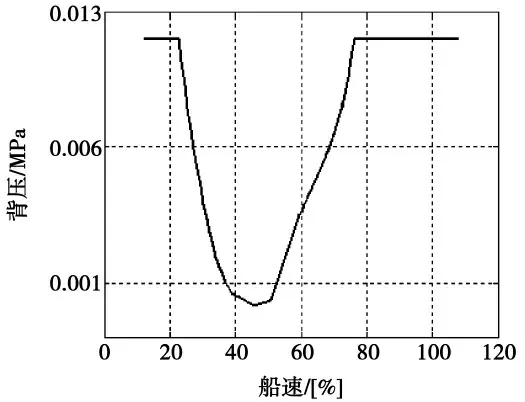

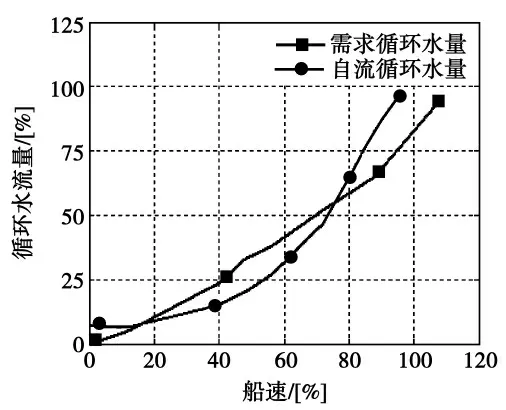

帶自流裝置的船舶汽輪機凝汽器所需的冷卻循環水有兩種提供方式:第一,通過船舶行進的速度水頭所產生的自流循環水;第二,通過循環水泵提供的非自流循環水。當自流循環水量低于工況循環水需求時,凝汽器背壓升高,可以通過循環水泵提供額外的循環水量,以維持所要求的凝汽器背壓;而在自流循環水量超過工況所需要的循環水量時,凝汽器背壓降低,此時,通過循環水無法維持所要求的凝汽器背壓。如圖1和圖2所示,圖1為實際的船舶汽輪機凝汽器在自流工況下,背壓隨船速工況的變化關系;圖2為不同船速工況下,自流循環水流量與所需循環水流量比較的關系圖。從圖中可以看出當船速在20%~80%之間時,自流循環水流量大于所需的循環水流量,導致凝汽器的背壓過低,僅通過調節循環水流量控制凝汽器背壓的調節系統功能存在一定的局限性。

圖1 自流工況下凝汽器背壓隨航速的變化

圖2 需求循環水量與自流循環水量的比較

2 抽氣器參與凝汽器背壓控制的理論分析

2.1 空氣對凝汽器背壓的影響分析

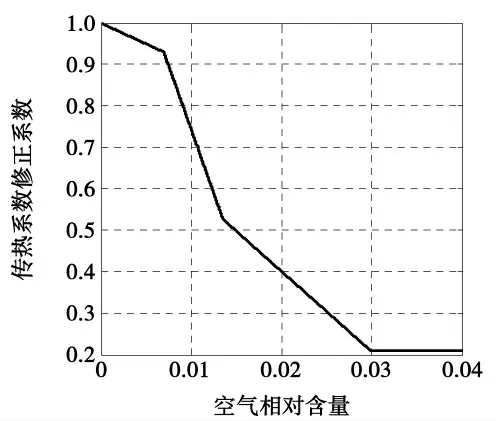

在凝汽器中,蒸汽與冷卻水之間的換熱過程是一個復雜并且十分重要的過程。其中,傳熱系數K是反映凝汽器傳熱性能最直觀的參數,在凝汽器設計和運行監測中有重要的參考價值[13-14]。如圖3所示,為文獻中給出的凝汽器傳熱系數K隨空氣相對含量εd的變化曲線。

圖3 傳熱系數修正系數變化曲線[15]

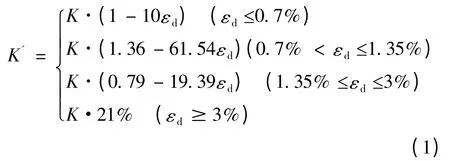

根據凝汽器中傳熱系數的這種變化曲線,可以對總傳熱系數做如下修正

式中K'——修正后的總傳熱系數/W·m-2·K-1。

由此看出,空氣含量對于凝汽器傳熱系數的影響非常大,同時,由于傳熱系數又對凝汽器背壓有著重要的影響,因此,可以考慮通過控制空氣含量最終控制凝汽器背壓,以解決傳統船舶汽輪機中,當自流循環水量超過工況所需要的循環水量時,凝汽器背壓降低的調節問題。

2.2 凝汽器中空氣含量對凝結水過冷度的影響分析

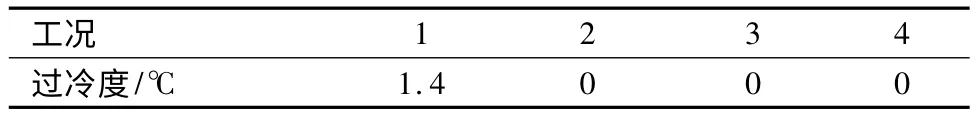

在應用抽氣器參與凝汽器背壓控制時,不可避免的會對凝汽器中凝結水的過冷度產生一定的影響,在通過抽氣器控制背壓時,如果造成凝結水過冷度的嚴重變化,就會對汽輪機的經濟性和安全性產生很大的影響,這樣就得不償失。所以,需要針對凝汽器中空氣含量對凝結水過冷度的影響進行分析。針對實際船舶汽輪機,在不通過抽氣器控制凝汽器背壓下,并且只有自流循環水調節背壓的運行方式下,進行了四種工況下的實驗。通過對實驗數據的處理分析,得到對應工況下的凝汽器的凝結水過冷度如表1所示。

表1 抽氣器不參與調節的凝結水過冷度

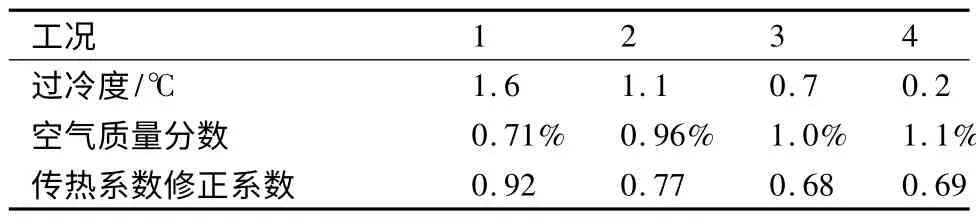

應用實驗數據,通過穩態計算,通過抽氣器對凝汽器背壓進行控制,使其維持在10 kPa下,各自流工況下凝汽器過冷度如表2所示。

表2 抽氣器參與調節的凝結水過冷度

通過以上數據可以看出,在自流工況下,應用抽氣器調節控制空氣量,使背壓穩定在要求背壓時,不會對過冷度控制造成過大影響,原因在于很少的空氣量就可以對凝汽器換熱系數造成很大影響,所以對過冷度影響相對很小。

3 抽氣器參與凝汽器背壓控制的建模仿真研究

3.1 空氣分壓建模分析

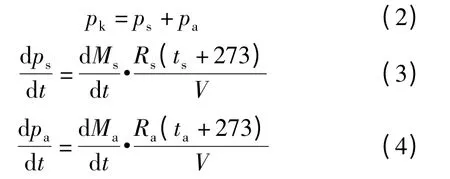

根據殼側工質的類型和狀態把殼側分為蒸汽區、空氣區和熱井水區,其中對真空影響最大的是蒸汽和空氣[16]。由于凝汽器的壓力低、密度低,可以把凝汽器中蒸汽和空氣視為理想氣體并滿足道爾頓分壓定律[15]。

式中pk——凝汽器內蒸汽和空氣總壓/kPa;

ps、pa——凝汽器蒸汽和空氣分壓/kPa;

Ms、Ma——凝汽器蒸汽和空氣質量/kg;

ts、ta——蒸汽和空氣溫度/℃;

V——凝汽器汽氣空間的體積/m3;

Rs、Ra——蒸汽和空氣氣體常數/J·kg-1·℃-1。

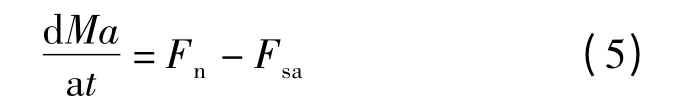

根據質量守恒定律

式中Fn——正常漏氣量/kg·h-1;

Fsa——抽氣設備抽空氣量/kg·h-1。

正常漏氣量

式中Fst——總排汽量/kg·h-1;

K1——與系統真空嚴密性及給水除氧指標有關的常數。

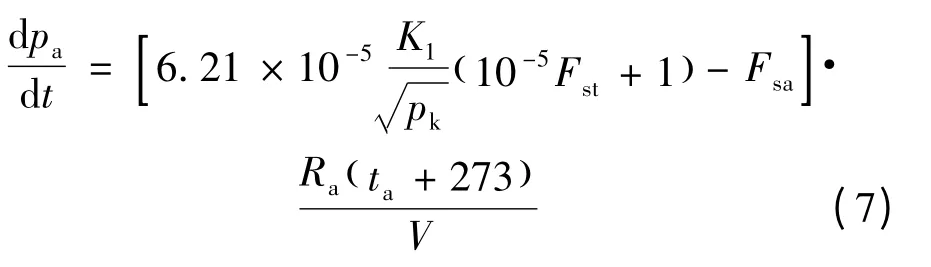

最終得到整體空氣分壓計算公式

3.2 抽氣器參與凝汽器背壓控制的總體仿真分析

根據上面的空氣分壓模型建立整體凝汽器背壓控制模型,對自流工況進行仿真研究。

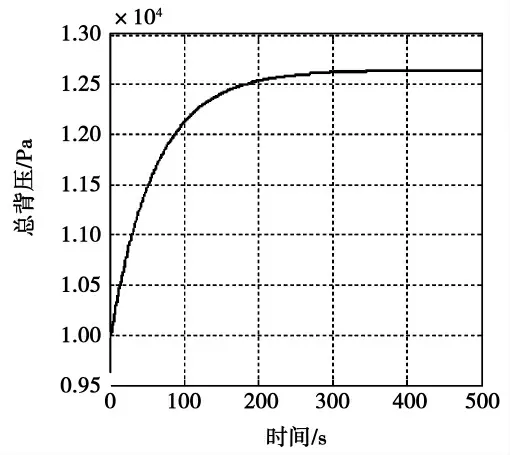

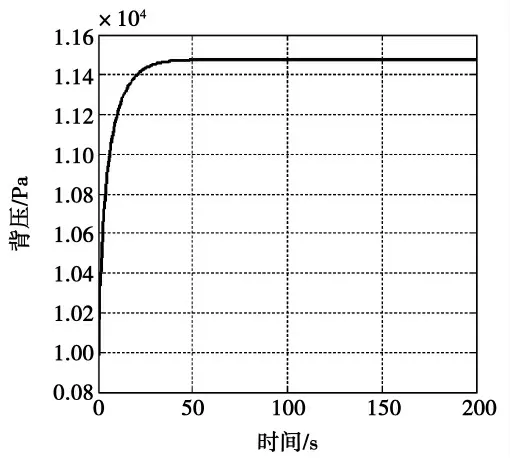

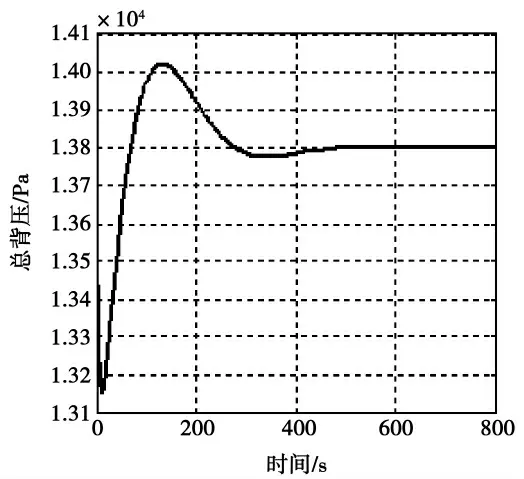

首先,對抽氣量階躍-5%進行仿真研究,得到其總背壓的階躍響應,仿真結果如圖4所示。作為對比,圖5給出了采用循環水調節的背壓響應曲線,循環水流量階躍-5%。從圖4和圖5的仿真結果圖的對比分析中可以看出:通過抽氣量調節得到的背壓響應時間常數大于采用循環水控制背壓的時間常數,因此,通過抽氣器控制凝汽器總背壓的響應速度要比通過循環水泵控制的響應速度慢。

圖4 抽氣量階躍-5%的仿真結果

圖5 循環水流量階躍-5%的仿真結果

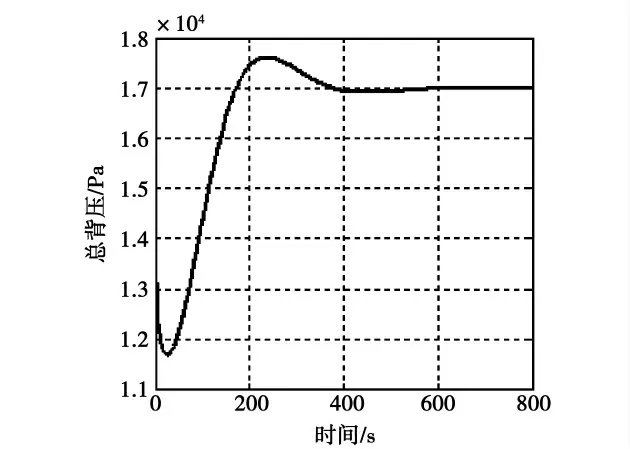

然后,對抽氣器參與背壓調節進行控制器設計,應用反饋進行控制,分別對航速擾動-5%、循環水入口溫度擾動-5%進行仿真驗證,得到的控制結果如圖6和圖7所示。由控制結果可以看出,抽氣器參與凝汽器背壓控制的方法是可行的。

圖6 航速擾動-5%的控制結果

圖7 循環水入口溫度擾動-5%的控制結果

4 結論

本文針對船舶汽輪機在自流循環水量超過工況所需要的循環水量而導致凝汽器背壓降低的工況,提出了一種新的調節方法:通過抽氣器控制凝汽器中的空氣量,進而影響凝汽器的背壓變化,最終,將凝汽器背壓控制在要求范圍內。

根據理論分析和仿真結果可以看出,在自流工況下,應用抽氣器對凝汽器背壓有很好的控制效果,且不會對過冷度造成較大影響,即對汽輪機的經濟性和安全性等影響較小,從而驗證了抽氣器參與凝汽器背壓控制方法的可行性。存在的不足之處就是通過抽氣器控制凝汽器總背壓的響應速度要比通過循環水泵控制的響應速度要慢。采用抽氣器參與凝汽器背壓調節的方法對于凝汽器背壓調節具有參考價值。

[1]李勇,孫海波,曹租慶.背壓變化對200 MW汽輪機綜合運行性能影響的計算分析[J].汽輪機技術,1999,41(5):272-275.

[2]趙斌,吳斌.凝汽器防垢除垢技術在火力發電廠中的應用[J].節能技術,2005,23(4):375-377,381.

[3]劉定平,肖蔚然.基于神經網絡和混合遺傳算法的凝汽器真空優化控制[J].汽輪機技術,2006,48(1):52-54.

[4]付明玉.協調控制在凝汽器壓力控制系統中的應用[J].佳木斯大學學報,2004,22(1):127-129.

[5]丁燕,顧昌,方瓊.300 MW機組凝汽器動態數學模型的建立與仿真[J].汽輪機技術,2004,46(5):327-332.

[6]郭鈺鋒,秦華,于達仁,等.冷卻空氣迎面風速和溫度對直接空冷系統動態特性的影響[J].中國電機工程學報,2008,28(29):22-27.

[7]崔凝,王兵樹,馬士英,等.大型電站凝汽器動態數學模型的研究[J].汽輪機技術,2001,43(2):81-86.

[8]張騰,張征.基于Fluent的冷卻器腔內流場的數值分析[J].節能技術,2009,27(6):538-540.

[9]宋玉文.大型船舶的蒸汽熱力系統建模及仿真研究[D].武漢:華中科技大學,2007.

[10]趙輝,于達仁.艦船蒸汽動力裝置凝汽器動態模型[C].2009全國博士生學術會議:電站自動化信息化論文集.2009.

[11]尹煒.船用凝汽系統動態建模及控制方法研究[D].哈爾濱:哈爾濱工程大學,2008.

[12]朱東保,馬俊,焦曉亮,等.船舶蒸汽動力裝置凝汽器動態模型研究[J].節能技術,2010,28(6):489-493.

[13]季中敏,劉曉東.板翅式換熱器表面傳熱與流阻特性數值模擬[J].節能技術,2010,28(2):107-113.

[14]黃坤,劉振義,宋繼田,等.波紋管降膜蒸發器傳熱性能數值模擬[J].節能技術,2009,27(5):407-410.

[15]種道彤,劉繼平,嚴俊杰,周志杰,等.漏空氣對凝汽器傳熱性能影響的實驗研究[J].中國電機工程學報,2005,25(4).

[16]金達,朱譽,徐治皋,等.火電機組凝汽器真空動態特性的研究與計算[J].華東電力,2009,37(2).