天然氣熱風爐在干燥行業中的節能應用

張麗麗,姜 謀

(1.浙江省能源與核技術應用研究院,浙江 杭州310012;2.新奧燃氣控股有限公司,河北 廊坊065001)

0 引言

干燥設備其能耗約占全國總能耗的12%,涉及國民經濟的廣泛領域[1]。我國每年機械化干燥消耗大量煤炭資源,2008年耗煤342 Mt[2]。

目前國內大部分干燥設備熱源來自于蒸汽或導熱油為介質的熱量傳遞,采用的燃料以煤炭為主,普遍存在設備龐大、環節多、遠距離輸送跑冒滴漏及管道損失等問題。在換熱環節存在介質溫度低、生產效率低、熱量浪費嚴重的現象[3]。干燥過程的熱效率一般均較低,為30%~60%[4]。因此,干燥行業具有巨大的節能空間。同時,煤炭燃燒過程排放大量SO2、NOx和粉塵等污染物,對環境危害巨大,是減排的重點對象。

天然氣是一種高效、清潔的優質能源,燃燒過程基本不排放SO2和粉塵。而且,與煤炭和石油相比,可減排約60%的CO2和50%的NOx。然而,在我國一次能源結構中,煤炭所占比例高達60%以上,而天然氣所占比例僅4%左右,遠遠低于世界23.5%的平均水平[5]。因此,提高天然氣在能源構成中的比重,是我國經濟與環境可持續發展的重要途徑之一。

國家能源局指出,為推進“十二五”期間能源優化工作,需要大力發展天然氣,到“十二五”末期,天然氣利用規模達到2 600億m3,在能源消費結構中的比例從目前的3.9%提高到8.3%左右[6]。因此,未來幾年對天然氣的消費量將以每年25%的速度遞增。隨著我國“西氣東輸”、“海氣登陸”、“液化天然氣上岸”和“俄羅斯天然氣南輸”等為代表的重大開發項目的實施,天然氣必將起到推動我國能源結構優化、減少污染物排放的重要作用。

在干燥行業,采用天然氣燃料替代傳統的煤炭,具有干燥介質溫度高、熱效率高、系統簡單可靠、污染物排放低等特點,節能和環保優勢非常明顯。然而,目前天然氣在干燥行業的應用不多,相關的試驗和實踐較少。

本文介紹了某生物制藥公司熱風干燥系統的改造項目,采用天然氣為燃料的直燃熱風爐代替了原蒸汽換熱器,解決了原系統出力不足的問題,大幅提高了系統熱效率,為進一步推動天然氣在干燥行業的應用提供實踐經驗。

1 改造項目概況

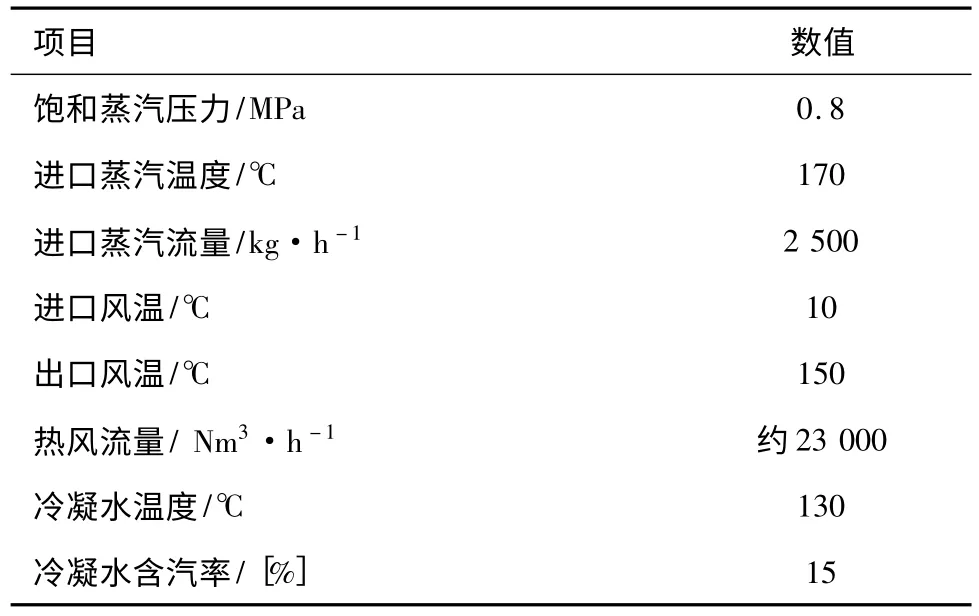

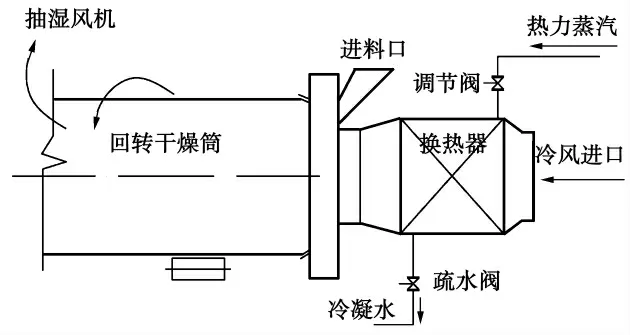

山東某生物制藥公司以糧食為原料提煉生物藥品,在生產過程中有大量的尾料需要烘干,作為生物質飼料的原料。該公司原采用熱電廠的管道蒸汽作為熱源,干燥介質為空氣。如圖1所示,整個干燥系統主要由蒸汽、換熱器和回轉干燥筒組成。冷空氣進入換熱器,被管道蒸汽加熱后,溫度達到150℃左右,進入回轉干燥筒。在生產中,可根據實際需要,調節蒸汽流量和冷凝水流量,來調整干燥介質溫度。原干燥系統運行參數見表1。

表1 原干燥系統運行參數

圖1 原干燥系統示意

經過長期運行,發現原干燥系統存在以下問題:

(1)原系統設計出口熱風(干燥介質)溫度為170℃,但由于熱力蒸汽經長距離管輸后,至換熱器前溫度已經下降至170℃。經換熱后,只能得到150℃左右的出口熱風,干燥能力受到影響。尤其在冬季,受環境溫度影響,出口熱風溫度更低,干燥能力直線下降,嚴重影響企業正常生產。

(2)企業為提高出口熱風溫度,在實際運行中,將蒸汽閥和疏水閥調至最大,以增加蒸汽流量和加速冷凝水排出,導致冷凝水溫度和含汽率分別高達130℃和15%,部分蒸汽未完全冷凝即被排出換熱器,造成蒸汽的熱利用率降低。

(3)由于企業無鍋爐,換熱器排出的冷凝水無法回收利用,從而造成大量余熱浪費。

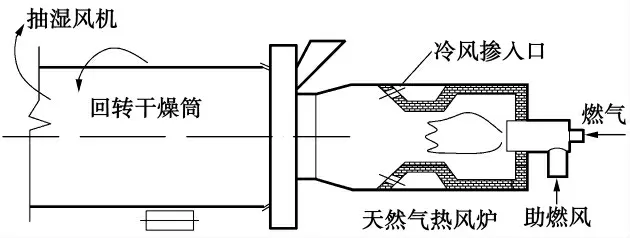

2 天然氣熱風爐干燥系統

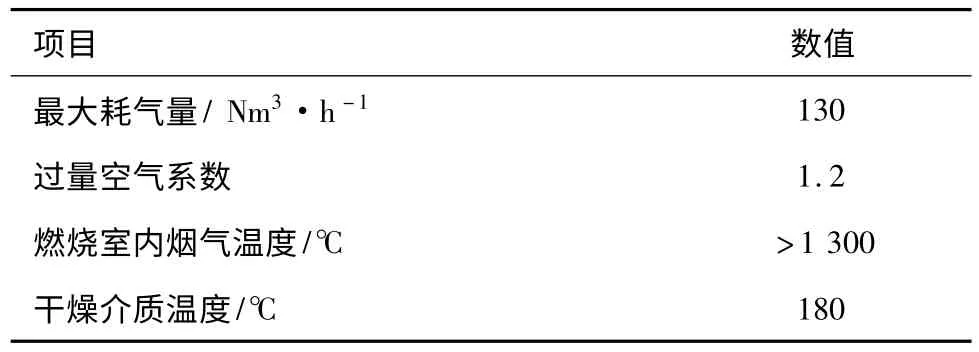

為克服原干燥系統的不足,提出采用天然氣直燃熱風爐代替原蒸汽換熱器的改造方案,直接采用天然氣燃燒煙氣作為干燥介質。改造后的干燥系統如圖2所示,主要由燃燒器、天然氣熱風爐和回轉干燥筒等組成。天然氣在絕熱燃燒室內燃燒,產生溫度大于1 300℃的高溫煙氣。離開燃燒室后,在混合室與大量冷空氣混合,溫度降至180℃左右后,進入回轉干燥筒。天然氣熱風爐干燥系統的設計參數見表2,燃料采用西氣東輸管道天然氣,成分分析見表3。

圖2 天然氣直燃熱風爐干燥系統

表2 天然氣熱風爐設計參數

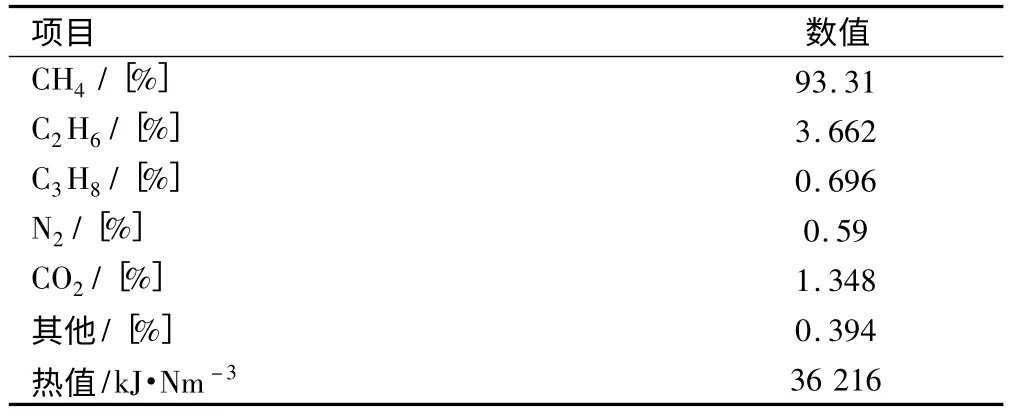

表3 天然氣成分分析

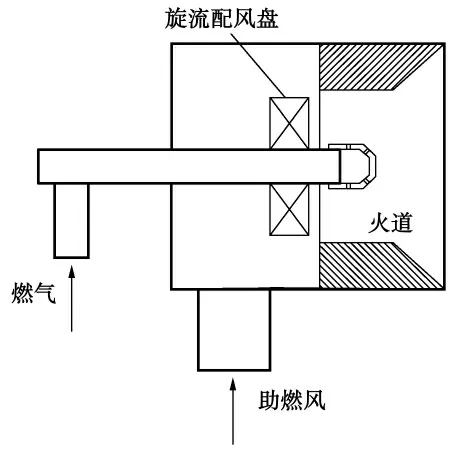

天然氣燃燒器如圖3所示,采用旋流擴散式結構。助燃空氣經過軸向葉片,形成旋流,天然氣從中心管小孔中高速射出,邊混合邊燃燒。由于二次風是旋轉的,擾動強烈,可加強天然氣與空氣的混合,強化燃燒。旋轉射流在中心形成回流區,回卷高溫煙氣,起到穩燃作用。燃燒區域采用絕熱的多孔成型耐火磚,提高燃燒溫度,進一步促進穩燃和燃盡。燃燒器功率為1.4 MW,采用PID控制,通過調節燃氣流量,控制混合風溫度。

圖3 天然氣燃燒器示意

3 改造效果及節能分析

3.1 運行效果

經過實際運行發現,天然氣直燃熱風爐干燥系統運行穩定可靠,各項參數均達到了設計指標。實際耗氣量為115 Nm3/h,干燥介質溫度可達180℃以上。

與原系統相比,改造后的天然氣直燃干燥系統具有以下優勢:

(1)干燥介質溫度不受熱載體(蒸汽)溫度的限制,很容易提高到180℃以上。且不再受蒸汽管網溫度波動的影響,干燥介質溫度穩定,企業生產力增強,產量提高20%以上。

(2)干燥介質溫度采用PID自動控制,可以根據物料水份含量靈活調節,干燥品質得到保證。

(3)干燥系統中不存在冷凝水造成的余熱浪費現象,系統熱效率提高,運行成本大大降低。

3.2 節能效果分析

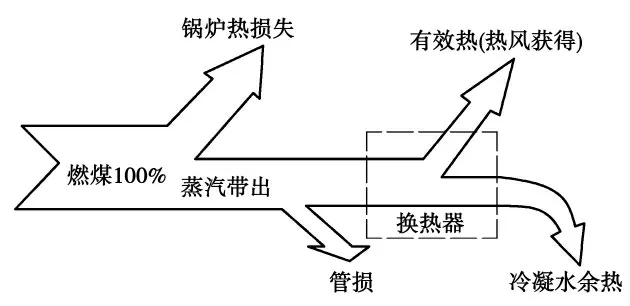

原干燥系統以蒸汽為熱源,系統能流如圖4所示。由圖可見,采用蒸汽為熱源的干燥系統熱轉換環節較多,蒸汽產生、輸送和使用三個過程都存在熱損失,分別為鍋爐熱損失、蒸汽輸送管損和換熱器熱損失。

圖4 以蒸汽為熱源的干燥系統能流

其中,原干燥系統各項熱損失為:(1)燃煤鍋爐熱效率約為70%;(2)蒸汽輸送管損約為8%;(3)170℃和130℃時飽和蒸汽焓分別為2 768 kJ/kg和2 720 kJ/kg,飽和水焓為546 kJ/kg,則蒸汽放熱量為1 896 kJ/kg,換熱器熱效率為68.5%。因此,以蒸汽為熱源的干燥系統總熱效率為44.1%。

改造后的天然氣直燃熱風爐干燥系統中,只存在兩部分熱損失,分別為天然氣燃燒熱損失和爐體散熱損失。天然氣直燃爐采用絕熱爐體,火焰溫度高于1 300℃,保證了天然氣的完全燃燒,燃燒效率為98%左右;高溫煙氣離開燃燒室后,與大量冷空氣進行混合,在此過程中爐體散熱損失很少,可忽略不計。因此,天然氣熱風爐干燥系統的總熱效率可達96%以上,與原蒸汽為熱源的干燥系統相比,熱效率提高了52%,節能效果顯著。

3.3 經濟效益和社會效益

按天然氣熱值36 216 kJ/Nm3、熱風爐系統熱效率96%計,干燥系統理論天然氣用量為130 Nm3/h。然而在實際運行中,天然氣熱風爐系統熱效率高于96%,天然氣用量約為115 Nm3/h。

天然氣價格為3.3元/Nm3,小時耗氣量115 Nm3/h,則燃料費用為379.5元/h;蒸汽價格為180元/t,耗量2.5 t/h,則熱力費用為450元/h。單條生產線按每年運行330 d、每天24 h計,則每年可節約燃料費用55.8萬元,經濟效益非常可觀。.

通過天然氣直燃熱風爐干燥系統改造,每年可節約2 904 t標煤,減少CO2排放8 073 t,減少SO2排放58.1 t,減少NOx排放17.4 t。以干燥行業年耗煤342 Mt計,若將這一技術推廣,將全國60%的燃煤干燥系統改造為天然氣直燃熱風爐,則每年可節約205 Mt標煤,減少CO2排放570 t,減少SO2排放4.1 Mt,減少NOx排 放1.2 Mt,產 生 巨 大 的社 會效益。

4 結論

將某臺采用蒸汽作為熱源的回轉干燥爐改造為天然氣直燃熱風爐,取得了以下改造效果:

(1)干燥介質溫度可達到180℃以上,溫度穩定,使企業產量提高20%;

(2)干燥介質的溫度可根據生物質飼料所含水分自動調節,確保了干燥品質;

(3)系統中不存在管損和冷凝水造成的余熱浪費現象,熱損失減少,熱效率由改造前的44%提高到96%以上,提高了52%。

(4)通過天然氣直燃熱風爐干燥系統改造,每年可節約2 904 t標煤,減少CO2排放8 073 t,減少SO2排放58.1 t,減少NOx排放17.4 t。產生巨大的社會效益。

[1]李海霞,朱躍釗,廖傳華.可再生能源在干燥設備中的應用[J].干燥技術與設備,2009,7(5):228-232.

[2]張德元.淺談干燥設備系統的節能減排[J].化工機械,2009,36(3):195-199.

[3]朱宇龍,陸濤,青俊,等.小型燃煤蒸汽鍋爐節能技術分析[J].節能技術,2010,28(6):569-572.

[4]曹正芳.干燥過程的節能途徑[J].節能技術,2000,18(1):21-22.

[5]中國統計年鑒:2009[M].北京:中國統計出版社,2009.

[6]何文淵,何慶華.加快我國天然氣工業發展的有關問題[J].中國能源,2004,26(1):23-28.