矩形汽水管式熱網加熱器結構創新與應用

趙宏偉,張承虎,李 智,周 猛,茍文宣

(1.山東北辰機電設備股份有限公司,山東 濟南250300;2.哈爾濱工業大學,黑龍江 哈爾濱150001;3.河北電力勘測設計研究院,河北 石家莊050031;4.甘肅省靖遠發電有限公司,甘肅 靖遠730600)

1 我國熱網加熱器的運行使用現狀

應用于電廠首站的汽水換熱設備熱網加熱器,目前主要分兩大類:一類是管殼式換熱器,另一類是板式換熱器。管殼式換熱器由于其耐用,維修較為方便,故首站的汽水換熱設備熱網加熱器主要采用的是管殼式換熱器;板式換熱器由于受結構影響,其對使用條件要求較高,且不便維修,應用較少,但是近幾年也有采用全焊接板式換熱器的。

目前國內對汽水換熱設備的強化換熱方法[1]、蒸汽凝結換熱的計算[2]、換熱器內污垢熱阻的影響[3]、換熱器內流體的流阻特性[4]、換熱效率評價[5]等多個方面已經進行了較為深入的研究,但是對如何從換熱器結構方面進行改進,而實現避免堵塞和沖擊,保證安全運行,并適應換熱負荷變化等方面的研究則較少。

熱網加熱器的運行特點是在整個采暖季負荷變化非常大,所以供熱溫度變化也非常大,而設計是按最大負荷確定的換熱面積,設備運行的大多數時間是在負荷較低的工況下,致使設備面積富裕量較大,設備運行蒸汽壓力常在低壓甚至負壓下運行,這樣在蒸汽進口處的流速就很大,對管束的沖擊就很大,過去按基本和尖峰熱網加熱器設計的由于可以按負荷變化進行一定的調節,情況就要好些。近幾年由于較少采用按基本和尖峰熱網加熱器設計的形式,所以負荷變化的調節手段有限。由于絕大多數時間熱網加熱器是在面積富裕量非常大的情況下運行,所以雖然設備設計運行蒸汽壓力較高,但實際絕大多數設備的運行蒸汽壓力是低壓甚至負壓,而目前所采用的熱網加熱器由于受各自結構的限制都存在著一些不可克服的缺陷,致使在使用中經常發生斷管、換熱管焊縫開裂、防沖板被沖掉等質量問題影響正常的供熱。為此,本領域技術人員一直致力于設計一種能夠避免上述兩類換熱器存在的不足,具有高的換熱效果和廣泛適用性的新型換熱器,能夠最大限度的滿足熱網加熱器的安全使用。

2 管式與板式換熱器的結構與換熱效果分析

現有的城市供熱中的汽水換熱設備主要是管殼式換熱器和板式換熱器。從常規意義上講一般板式要優于管式的傳熱效果,但也不可一概而論。關鍵在于結構設計是否合理。

在熱網加熱器中因為是汽水換熱,蒸汽的凝結換熱系數很高,影響換熱的主要因素是管側循環水的換熱系數,而換熱管與換熱板相比在相同材料的前提下主要是材料的厚度和流道的形狀,影響湍流效果,假定厚度一樣則主要影響因素就是流道的形狀了。也就是說只要換熱管具有好的湍流效果同樣可以具有或優于板式的換熱效果。

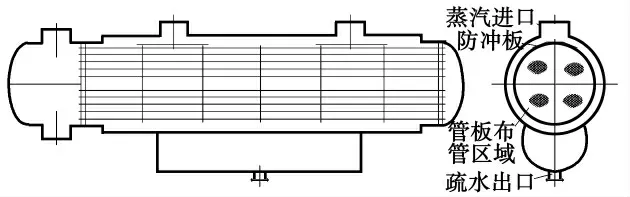

目前應用于汽水熱網加熱器的板式換熱器主要為全焊接式的,如圖1為全焊接板式熱網加熱器板束結構圖。板式熱網加熱器的一個優點是耐蒸汽沖擊的能力優于傳統管殼式熱網加熱器,對于采用普通窄流道波形換熱板片的熱網加熱器換熱效果也優于傳統管殼式熱網加熱器。但由于熱網循環水的水質原因采用普通窄流道波形換熱板片水中雜質極易堵塞板片,發生堵塞后無法疏通,所以目前應用的全焊接板式熱網加熱器的循環水側流道大多采用管式流道,這樣即便堵塞板片也可以沿管式流道進行疏通。但這種板型換熱效果就大大降低,反而換熱效果不及采用管徑相近的波形換熱管的管殼式熱網加熱器好,同時一旦板片內漏則堵漏非常麻煩,需將整個板片的流道全都堵死封焊,對設備的換熱影響非常大,并且板式換熱器的耐溫耐壓性能較差,而熱網加熱器的循環水側的壓力是較高的,蒸汽側壓力較低,而板式換熱器的夾緊板厚度必須按蒸汽側和循環水側的最高溫度和壓力進行設計,所以需要的夾緊板厚度也特別厚。因此,全焊接板式熱網加熱器目前應用并不廣泛。

圖1 全焊接板式熱網加熱器板束結構圖

目前應用于汽水熱網加熱器的管式換熱器結構形式主要有固定管板式熱網加熱器和U型管式熱網加熱器兩種,采用較多的是固定管板式熱網加熱器。

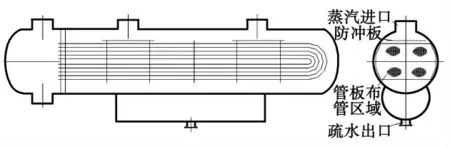

對于固定管板式熱網加熱器,結構形式為:采用兩端管板、換熱管為直管,換熱管兩端分別與兩端的管板焊接加脹接連接,殼側筒體設置雙半波的波形膨脹節,進汽口與膨脹節的大徑筒體相接,小徑筒體與兩端的管板焊接。一方面緩解管殼側的溫差應力,另一方面使管板布管有效面積增大,同時也增大了蒸汽流道,防止對管束的沖擊,但此增大的面積是有限的。它的最大優點是:換熱管堵塞便于疏通、必要時可以單根抽管、便于采用高效傳熱管,其缺點是具有一定的溫差應力。

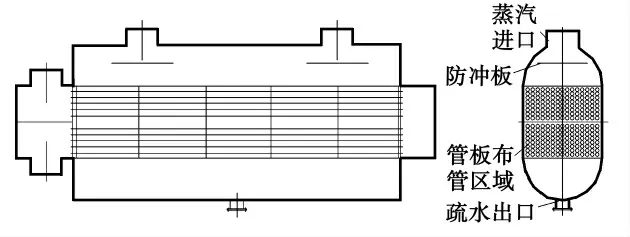

U型管式熱網加熱器,結構形式為:采用單管板、換熱管為U形管,換熱管的兩個端口在一端與管板焊接加脹接連接,殼側筒體與管板焊接。它的最大優點是沒有管殼側的溫差應力以及管束可以整體從殼體中抽出,但管束抽出的意義不大,其缺點是不能進行換管和缺陷修復,換熱管堵塞不便于疏通,不便于采用高效傳熱管。

這兩種管殼式熱網加熱器由于都是傳統的圓殼體形式,在管板布管上為了給進汽口留出蒸汽流通面積而不能滿布管,使管板的有效面積不能充分利用,致使他們最大的弊端就是進汽流通面積不足,很難滿足進汽不對管束產生沖擊。如圖2和圖3所示,分別為帶有一體式疏水罐的固定管板式熱網加熱器和U型管式熱網加熱器的進汽口處的管束截面圖。管式換熱器的失效絕大部分是由于進汽流通面積不足,蒸汽進入管束的流速過大對管束的沖擊造成。

圖2 傳統固定管板式熱網加熱器結構圖

圖3 傳統U形管式熱網加熱器結構圖

3 矩形管式熱網加熱器結構創新

本文介紹的是一種矩形管式熱網加熱器,綜合了管式和板式換熱器的特點,具有高的換熱效果和廣泛適用性,能夠最大限度的滿足熱網加熱器的安全使用。

矩形管式熱網加熱器其主要結構部件與傳統管殼式熱網加熱器相一致,仍然由管箱、管板、換熱管、殼體等組成。循環水依然走管程的換熱管內及管箱,蒸汽依然走殼程。只不過矩形管式熱網加熱器在部件結構形式上進行了較大的改進,具體如下:

(1)采用矩形的管板形狀;

(2)采用波紋管的換熱管形式;

(3)采用半圓筒形的殼體與矩形管板和半圓形堵板相焊接的管箱;

(4)采用分裝式矩形管束支持板的形式或支撐桿(折流桿)的管束支撐形式;

(5)采用半圓筒形殼體與矩形檔板和半圓形堵板相焊接的進汽和疏水集箱殼體形式;

(6)防沖板采用多孔板的蒸汽防沖擊結構。

矩形管式熱網加熱器的結構如圖4所示。各部件結構形式改進的原理和效果如下:

圖4 矩形管式熱網加熱器結構圖

在上述結構形式中,由于采用矩形管板,并在管板上按矩形布管的方式布管,可根據進汽量的大小確定橫向布管間距,控制蒸汽進入管束的流速不會對管束造成沖擊,同時使得蒸汽沿兩側矩形擋板和換熱管間的間隙及換熱管全長的范圍內均勻進入管束,多孔板的蒸汽防沖擊結構避免了蒸汽對防沖板造成的強大沖擊力。

由于采用波紋管的換熱管形式,可增強換熱管的換熱效果,同時也能緩解管殼側的溫差應力無須設置膨脹節,由于采用的波紋管是管端部比波紋管的波峰小,所以可使縱向布管間距達到最小實現零間隙,而不影響管端部與管板的焊接,真正可最大限度的利用管板面積在有限的空間內使布管數達到最大。

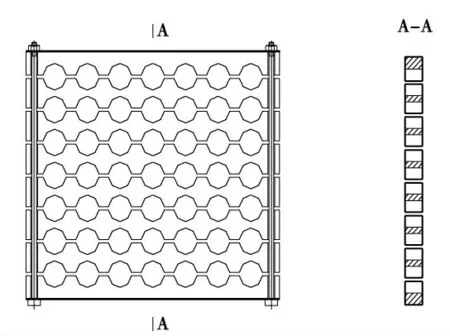

由于采用組裝式矩形管束支持板的形式或支撐桿(折流桿)的管束支撐形式,如圖5所示,使得管束支撐穩定可靠,實現0間隙支撐,不會由于蒸汽的流入而對管束產生沖擊。

圖5 組裝式矩形管束支持板

由半圓筒形殼體、矩形檔板、半圓形堵板三者相焊接而成的進汽集箱形式,具有與換熱管相同的長度,使蒸汽具有足夠的緩沖空間,和巨大的進入管束的流通面積,徹底改變了進汽空間不足而使管束遭受沖擊的情況;矩形殼板雖然承壓能力差,但它剛好是在壓力較低(壓力一般在0.6 MPa以下)的蒸汽側,因此承壓能力是沒有問題的(這點與板式換熱器有巨大的區別);疏水集箱與進汽集箱一樣具有較大的容積,可便于疏水的控制,而不必再另設疏水罐。

雖然熱網加熱器循環水側壓力一般較高,在1.0~2.5 MPa間,但是由半圓筒形的殼體、矩形管板、半圓形堵板三者相焊接而成的管箱形式,使管側的承壓能力很高,完全可以滿足要求,而且由于結構尺寸比傳統管殼式的小,所以殼體厚度也較薄。

蒸汽從上至下的強制流動,沒有任何無效換熱區域,大大的提高了換熱效果,換熱效率高,可充分利用過熱蒸汽的過熱度及凝結水的熱量,提高給水溫度,降低疏水溫度,實現低溫差換熱,并節省蒸汽量。

4 汽水矩形管式加熱器的設計方法與應用

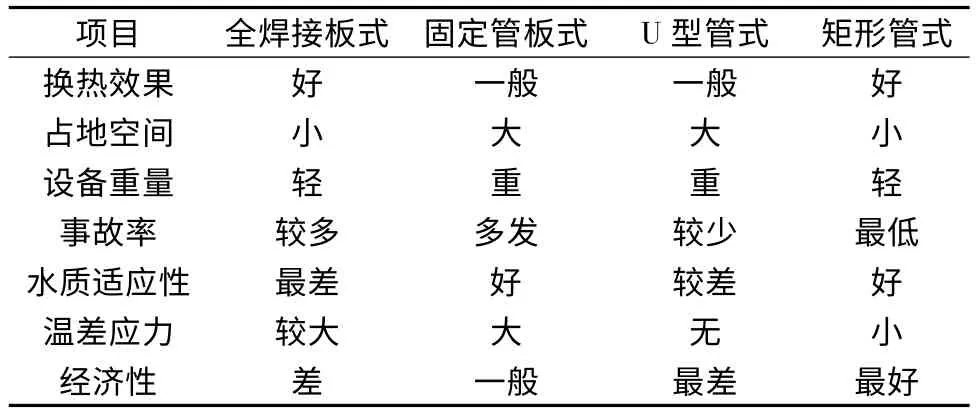

目前已經得到應用的城市供熱中的汽水換熱設備主要有全焊接板式換熱器、傳統固定管板式管殼換熱器、U型管式管殼換熱器,以及經過本文改進設計的矩形管式熱網加熱器。通過工程實踐的檢驗和總結,對這四種主要換熱器進行對比分析,結果如表1所示,說明汽水矩形管式熱網加熱器具有較高的安全性和換熱效果。

表1 各種形式熱網加熱器的對比分析

汽水矩形管式熱網加熱器的設計,設計依據的標準可參考:《鋼制壓力容器》(GB150)、《管殼式換熱器》(GB151)、《板式熱交換器》(NB/T47004)、《熱網加熱器》(JB/T7837),以及原西德AD《壓力容器規范》;而關于換熱器結構參數的優化計算,不論是理論方法[5-6]還是數值方法[7-9],都已經較為成熟,具體的一些計算方法和公式,例如強度計算、傳熱系數、計算步驟、相關規定等,在此就不再贅述。

汽水矩形管式熱網加熱器的設計要點:

(1)根據工況參數,主要是換熱量、蒸汽進口壓力與溫度,疏水溫度,循環水流量、壓力、進出口溫度等,確定工質的物性參數;

(2)設定一些運行參數和結構參數,例如流速、換熱管直徑、流程數等,計算換熱器內的傳熱系數、沿程阻力系數等;

(3)計算換熱器的換熱面積、換熱管總長度、根數、流程數等;

(4)選擇有效的管束支撐形式,換熱管管間距、單管長度、排數與列數等,計算進汽集箱、疏水集箱的尺寸,換熱器的接管尺寸、長寬高等結構參數;

(5)回頭校核第(2)步預設的運行參數和結構參數是否合理。如不合理,則進行相關參數的調整,重復上述步驟,直至滿足校核要求;

(6)通過調整橫向布管的數量和間距的大小,可以控制管束內的蒸汽流速,進而優化換熱器的結構參數;

(7)對換熱器進行強度計算,并優化矩形殼體的尺寸和厚度。

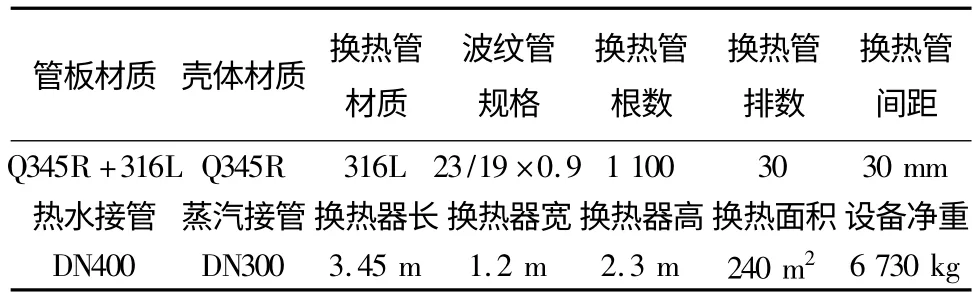

以某一實際工程為例,換熱總負荷35 MW、熱網首站蒸汽壓力0.3 MPa(a),溫度240℃,疏水溫度要求低于80℃;循環水量1 200 t/h、供回水溫度80℃/55℃、水泵揚程75 m,用戶要求:蒸汽側,設計壓力1.2 MPa,設計溫度300℃;循環水側,設計壓力1.6 MPa設計溫度150℃。該工程采用汽水矩形管式熱網加熱器,依據本文提出的改進結構形式和設計方法,該矩形加熱器的主要參數如表2所示,具體情況如圖6所示。

圖6 某實際工程的矩形管式加熱器

表2 某工程汽水矩形管式熱網加熱器的設計結果

通過實際運行,效果非常理想,無噪音,滿足采暖供熱要求。該設備在整個采暖季負荷變化時,通過循環水泵變頻調節循環水量、控制進汽量及設備內的蒸汽壓力,使設備供水溫度滿足用戶采暖要求,其設備在運行期內的蒸汽壓力在0.02 MPa與0.15 MPa間,各工況下運行穩定,給水溫度滿足45~75℃的區間要求,疏水端差僅1~5℃,比設計預想效果還要好,設備在整個采暖季滿足用戶采暖要求,無任何異常。

5 結論

通過對傳統管式汽水加熱器的結構進行創新改進,設計的汽水矩形管式熱網加熱器具有如下優點:(1)換熱效果好;(2)結構緊湊占地空間小;(3)設備運行無噪音安全性能高;(4)使用壽命長;(5)經濟性好;(6)便于維護。工程應用實踐證明該換熱器能夠很好地適應熱網負荷變化,并很好的防止了蒸汽沖擊對換熱管束的破壞,是一個節能高效、安全實用的首站汽水換熱的熱網加熱器設備。

[1]張文林,宋衛國,宗貴龍.強化傳熱的途徑及優化設計[J].河北工業大學成人教育學院學報,2006,21(1):22-24.

[2]劉宏波,林志勇,張揚,等.新型凝結換熱器設計及實驗[C].第七屆全國工業爐學術年會論文集,2006:146-151.

[3]趙斌,張秀東.污垢對管殼式換熱器的影響[J].煤氣與熱力,2005,25(8):43-44.

[4]季忠敏,劉曉東.板翅式換熱器表面傳熱與流阻特性數值模擬[J].節能技術,2010,28(2):107-113.

[5]郭瑞琪,張林華,方肇洪.換熱器最大溫度效率及其在設計中的應用[J].煤氣與熱力,1997,17(1):34-36.

[6]雷新義.提高板式換熱器效能的優化設計[J].煤氣與熱力,2007,27(10):77-79.

[7]賀小華,尹俠,陳建鈞.換熱器管板的參數優化設計[J].南京化工大學學報,2001,23(2):60-63.

[8]李夔寧,張繼廣,李進,等.應用遺傳算法優化設計殼管式換熱器[J].重慶大學學報,2011,34(8):97-102.

[9]蔣祖星,劉超.殼管式換熱器結構參數的模糊優化設計[J].節能技術,2001,19(1):17-18.