大跨度連續槽形梁預應力施工技術

劉明才

(中鐵十四局集團第二工程有限公司,山東泰安 271000)

預應力混凝土連續槽形梁是一種下承式橋梁,屬梁板空間組合開口式結構,由主梁、道床板、端橫梁等組成。槽形梁自身的開口式結構特點致使其橫向整體抗扭剛度較弱,同時道床板與兩側箱形主梁豎向剛度的巨大差異也使得兩者抗變形能力差異巨大。槽形梁結構受力復雜,預應力體系布置密集,如何確保預應力體系的施工精準度對于槽形梁結構的抗裂及防側彎變形有重要意義。

1 工程概況

邯黃鐵路肖張鎮跨大廣高速公路特大橋上跨衡水湖輸水通道衛千渠處,為保護衛千渠水質不受鐵路污染,橋梁上部結構設計采用(40+64+40)m現澆連續槽形梁。槽形梁橫向總寬度10.8 m,槽內凈寬6.9 m,兩側主梁采用箱形結構,槽形梁橫斷面如圖1所示。

槽形梁分段如圖2所示,共分為A1,A2(兩段),A3(兩段),A4(兩段)等七段,施工順序為A1(A2)→A3→A4。A3段為中跨合龍段,A4段為邊跨合龍段。槽形梁設置縱、橫向雙向預應力體系。縱向預應力束分為頂板束(36束)、底板束(16束)及腹板束(60束),T1~T6為頂板束,B1~B5為底板束,F1~F10為腹板束,除F3,F4,F6,F7采用單端張拉外,其余均采用兩端張拉。橫向預應力束共計336束,其中H0及H0-1型采用兩端張拉,H1采用單端交錯張拉。

圖1 槽形梁橫斷面(單位:cm)

2 預應力施工準備

2.1 原材料檢驗

波紋管、鋼絞線、錨具、夾片等預應力材料進場后應按要求進行各項試驗、檢驗工作,合格后方可投入使用,堅決杜絕不合格原材料流入。

2.2 張拉設備選用

選好張拉設備是保證預應力施工質量的首要前提。根據設計張拉力選擇噸位、行程適宜的千斤頂及與之配套的高壓油泵和油表。張拉設備配備見表1。

圖2 槽形梁分段示意(單位:cm)

2.3 錨口損失、孔道摩阻與偏差系數的測定

2.3.1 錨口損失的測定

預制兩塊尺寸為80 cm×80 cm×400 cm的C55鋼筋混凝土試驗塊。試驗塊兩端錨墊板后部設置加強鋼筋網和螺旋筋,錨墊板之間使用內徑分別為80 mm,90 mm的鋼管連接。試驗塊混凝土齡期超過7 d,強度達到90%以上后,進行錨口損失測定試驗。實測錨口損失為張拉端張拉力的6%,與設計取值相符。

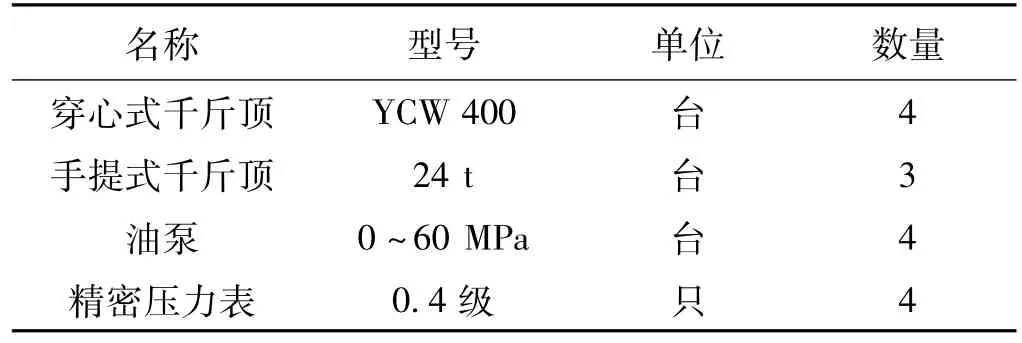

表1 張拉設備配置

2.3.2 孔道摩阻與偏差系數的測定

孔道摩阻系數、管道偏差系數的測定選在先行施工的A2梁段F1,F2鋼束上進行。計算兩項系數的關鍵在于千斤頂平均張拉頂力N0值的測定,根據實際測定的N0值按照規范規定的公式反算即可求得兩項系數。

試驗時,穿入鋼束 F1(F2),安裝工作錨(無夾片)、千斤頂及工具錨,對稱張拉兩側主梁的F1(F2)束。假定梁體大里程方向為A端,小里程方向為B端。將A,B兩端同時張拉至4 MPa,將A端油泵關閉,繼續張拉 B 端,張拉過程按0.1 T0,0.2 T0,0.4 T0,0.6 T0,0.8 T0,1.0 T0(T0為設計錨下張拉力)分級。張拉至設計錨下張拉力后,持荷2 min后記錄下A端線路左側的油表讀數dA。根據回歸方程推算dA對應的千斤頂張拉頂力N1。B端千斤頂回頂,再重復兩次張拉分別得出N2,N3。然后執行張拉和關閉的千斤頂互換并重復三次上述張拉操作,分別得出N4,N5和N6。取上述6個數值的算術平均值即為N0值。

通過上述試驗,計算出實際孔道摩阻系數為0.22,管道偏差系數為0.002 7,與設計圖紙給出的孔道摩阻系數0.23,管道偏差系數0.002 5相比,實際孔道摩阻較小而管道偏差較大,計算時采用試驗數據。

3 預應力施工工藝與措施

3.1 預應力管道安裝

預應力管道位置的偏移與彎曲都將改變梁體內應力或產生附加應力,給梁體承載帶來不利影響。波紋管安裝必須嚴格按設計位置進行。

1)除按照圖紙要求配置定位鋼筋外,還應在曲線部位加強、加密定位鋼筋,加密后鋼筋間距一般≤30 cm。

2)波紋管接頭應平順嚴密,不能發生漏漿現象;預應力孔道應順直,以減小管道摩阻力。

3)錨墊板周圍是預應力區和非預應力區的分界處,該處應力比較集中。安裝錨墊板時,必須使錨墊板與管道垂直,并且準確對中。

4)為保證鋼絞線不受銹蝕或污染,一般情況下不宜提前穿束。在混凝土澆筑前,宜采用提前穿入硬塑料襯管的辦法保證預應力孔道的通暢。

3.2 預應力鋼束穿束

1)對于長度<100 m的鋼束,梁段混凝土澆筑前穿入塑料襯管保護了預應力孔道,孔道基本通暢,采取人工單根逐漸穿入的穿束方式。

2)長度>100 m的鋼束,如腹板通長束長156 m,且有多處豎曲線,人工穿束困難。采用穿束機與人工導向相結合并在中跨合龍前提前穿束的方法。

3.3 預應力張拉

梁體混凝土齡期不小于7 d,強度達到設計強度的90%以上,且彈性模量達到100%后方可進行預應力張拉。每個梁段預應力張拉的順序為先縱向束,再橫向束。槽形梁橫向抗扭剛度相對較小且剪力滯明顯,故必須采用4臺千斤頂實現嚴格的兩端、左右對稱張拉,以避免腹板及底板出現過大的變形甚至裂縫。

3.3.1 鋼束預拉緊

為確保預應力鋼束在張拉施工中,每根鋼絞線受力基本均勻,避免因受力不均出現斷絲、斷根現象,長度>50 m及群錨連接器上的鋼束在張拉前采取小型千斤頂單根預拉緊措施。即采用YDC240QX穿心式千斤頂依次將待張拉鋼束的每根鋼絞線預先張拉至3 MPa(小于初應力),預張拉依錨具按由外周圈向中心的順序進行。

3.3.2 施加預應力

預應力張拉控制采用張拉應力和伸長值雙控,以應力控制為主,以伸長值校核。

1)施加預應力的流程為:0→初應力→2倍初應力→錨下σcon(持荷2 min錨固)。

2)預應力張拉時,千斤頂軸線與預應力筋要保持平行。張拉兩端采用對講機加強聯系,確保張拉同步緩慢進行,張拉時須分級加載。

3)隨著預應力管道長度的增加,鋼束全部伸長所需的最大靜摩擦力不斷增大。對于長度<100 m的鋼束初應力取10%錨下控制應力;長度≥100 m的鋼束初應力取15%錨下控制應力;根據實測預應力錨口損失,張拉端張拉力為1.06倍錨下控制應力。

4)張拉至初應力后,開始量測伸長值。實際伸長值除計入量測的伸長值外,還要加上初應力時的理論推算伸長值。

3.3.3 箱內預應力束張拉

槽形梁邊、中跨兩側箱形主梁內均設有頂、底板預應力鋼束。箱形主梁箱內最大凈寬為1.2 m,中支點隔板處人洞尺寸僅為0.6 m×1.0 m,空間的狹小成為箱內預應力張拉的難點。張拉使用的400 t穿心式千斤頂自重較大,而箱內空間又無法實現多人同時作業,致使千斤頂在箱內的運輸及安裝(尤其是頂板鋼束張拉時)極其困難。為便于千斤頂的箱內運輸和安裝,設計了簡易升降小車,簡易升降小車結構見圖3。

圖3 簡易升降小車

3.3.4 橫向預應力束張拉

本橋橫向預應力鋼束有效長度為10.6 m,計算理論伸長值為63 mm。根據現行的預應力群錨錨夾具標準,自錨式錨具在預應力束張拉完成自錨過程中產生的回縮量高達6~7 mm,因此造成的槽形梁橫向預應力損失比例較大,尤其是處于支點橫梁處雙端張拉的預應力束。

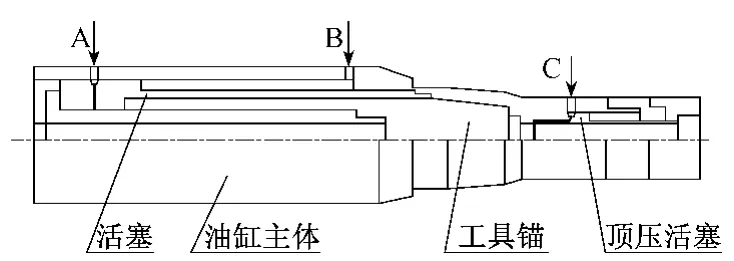

為減小預應力損失,在槽形梁橫向預應力施工中采用了單根鋼絞線“頂壓張拉”的方案。張拉前將YDC240QX千斤頂與頂壓器進行組裝,并采用三位四通閥連接好油管。千斤頂與頂壓器聯合構造如圖4所示。

圖4 千斤頂與頂壓器聯合

單根鋼絞線張拉時將控制B,C油路的截止閥開啟,控制A油路的截止閥關閉,啟動油泵,向張拉油缸供油進行張拉,同時不斷調整節流閥控制張拉速度和穩定油壓。當油表讀數達到設計張拉力(計入錨口損失)后,將A油路穩壓,持荷2 min。將三位四通閥調整到向C油路供油的位置,關閉控制B,C油路的截止閥,調整節流,使油壓達到所要求的頂壓油壓值,隨即開啟截止閥和節流閥,結束頂壓操作。一般頂壓器的頂壓力為12~15 kN,相應油壓為20~35 MPa。經現場實際量測,使用了頂壓張拉方法后,每個張拉端鋼絞線的回縮值<3 mm,有效減少了預應力損失。

3.4 孔道壓漿

預應力張拉完成后,應在48 h內完成孔道壓漿。壓漿前進行壓漿工藝試驗。壓漿順序應先下后上,逐孔進行。壓漿前必須清洗管道,然后用壓縮空氣排除孔內積水或雜物。攪拌好的水泥漿須一次用完,壓漿應飽滿密實。水泥漿攪拌結束至壓入管道的時間間隔不應超過40 min。

4 結語

1)預應力施工前,必須按要求進行工藝性試驗,測定實際的錨口損失、孔道摩阻系數以及管道偏差系數,并將實測值與設計值進行比對。當實測數據與設計值出入較大時,應仔細查明原因,不能盲目采用。

2)鋼絞線的穿束特別是長束采用中跨合龍前提前分段、機械穿束的方案,省時省力,施工方便。

3)預應力束張拉時不宜采用量測千斤頂油缸伸出量得出實際預應力束伸長值的方法。建議采用“鋼束標記量測法”量測實際伸長值。

4)預應力施工是一道精細工序,對張拉設備的精準度和操作人員的技術水平有著較高的要求。對張拉設備要定期檢驗、標定;對操作人員的培訓、教育要貫穿于預應力施工的全過程。

本橋橫向預應力鋼束采用單根鋼絞線“頂壓張拉”方案,避免了夾片回縮產生的較大比例預應力損失。縱向通長預應力束采用中跨合龍前提前分段、機械穿束的方案,解決了長束穿束困難的問題。采取4臺千斤頂按照先腹板束、后頂板束,由外到內、左右嚴格對稱的張拉順序,較好地適應了槽形梁整體抗扭性弱的特點。在本橋預應力施工中嚴格執行了上述關鍵施工技術,既保證了工程質量和施工安全,又大大加快了施工進度,并有效降低了施工成本。

[1] 胡匡章,江新元,陸光閭.槽形梁[M].北京:中國鐵道出版社,1987.

[2] 張小東.40 m+64 m+40 m鐵路連續槽形梁綜合施工技術[J].鐵道建筑,2008(4):7-9.

[3] 陳銘.鐵路預應力混凝土連續槽形梁研究[J].鐵道標準設計,2009(6):39-41.

[4] 梅江濤.鐵路預應力混凝土連續槽形梁施工技術[J].鐵道建筑技術,2007(增):19-21.

[5] 楊順民.閩江特大橋槽形梁原位現澆施工技術[J].鐵道建筑,2009(8):28-30.