微乳化切削液的研制與應用

買楠楠,魏佳平,侯萬果,王燦輝

(洛陽軸研科技股份有限公司 化工材料開發部,河南 洛陽 471039)

在金屬切削加工中,合適的切削液具有良好的潤滑、冷卻、清洗和防銹等作用,可以延長刀具使用壽命,保證產品加工質量,降低生產成本。微乳化切削液具有乳化油的潤滑性能,兼有合成切削液的清洗性能。我國從20世紀90年代開始重視微乳化切削液的研制和應用[1],并已逐步發展為乳化油和合成液的替代產品。微乳化切削液是由水、油、表面活性劑和助表面活性劑在適當的比例下自發形成的透明或半透明、各向同性的熱力學穩定體系。與普通乳化液相比,微乳化切削液中分散相液滴直徑小于10 nm,呈透明或半透明狀,而乳化液液滴直徑為100~500 nm,呈渾濁狀。

在切削加工中,切削液不可避免地會由于不適當的排放而污染環境。隨著人類環保意識的增強和環保立法的不斷完善,研發對人類和環境友好的高性能微乳化切削液是一個重要的課題和發展方向。文中結合現代切削液技術的性能要求,采用無毒或低毒添加劑,研制了一種綠色微乳化切削液,并對其綜合性能進行評價。

1 微乳化切削液的制備

1.1 基礎油的選擇

基礎油是配制切削液的重要組分,微乳化切削液中基礎油的含量一般為10%~30%。文獻[2-4]研制的微乳化切削液中基礎油含量分別為30%,10%~25%和20%~25%。由于調配微乳化切削液需加入添加劑,如乳化劑、防銹劑等,會在一定程度上增加其黏度。考慮到微乳化切削液在運輸、儲存過程中的安全性,選用的基礎油黏度不宜高,閃點不宜低。本案選擇生物降解率較高的白油作為基礎油,該油40 ℃時的黏度為7.12 mm2/s,閃點為138 ℃,凝點為-15 ℃。

1.2 乳化劑的選擇

乳化劑系由親水和親油基團結合構成,在界面上,乳化劑分子的親水和親油基團分別吸附于水相和油相,排列成界面膜,防止乳化粒子聚合。因此,乳化劑在微乳化切削液中起降低界面張力,保持油滴表面穩定的作用[5]。非離子型乳化劑抗硬水能力好,不受溶液酸堿性的影響,脂肪醇類非離子型乳化劑穩定性較高,生物降解性和水溶性較好。綜合考慮基礎油和添加劑因素的影響,本案選用水溶性陰離子表面活性劑和脂肪醇類非離子型乳化劑結合作為微乳化切削液的乳化劑。

1.3 潤滑劑的選擇

由于微乳化切削液中基礎油含量遠低于乳化油,其潤滑性能稍差,故一般通過添加潤滑劑來彌補。用于微乳化切削液的潤滑添加劑主要有含氯有機化合物、硫系有機化合物、磷化物及有機硼酸酯。有機硼酸酯是一種多功能綠色添加劑,具有良好的減磨、抗磨性能,同時它抗菌和殺菌性能顯著,可作為潤滑劑、防銹劑等應用于金屬加工液中[6]。研究表明,硼酸酯水解或者與其他添加劑反應產生H3BO3,B2O3等沉淀[7],可在摩擦表面形成吸附膜,借助幾種膜的協同作用,切削液的摩擦學性能得以有效提高。研究表明在苛刻切屑條件下,僅使用硼酸酯其潤滑性能不能滿足現代切削工藝要求。為使切削液具有優良的綜合性能,通常采用幾種物質復配的方法來實現。本案選用由有機酸、三乙醇胺和硼酸為原料合成一種具有防銹性、潤滑性和表面活性的綠色多功能添加劑。

1.4 防銹劑的選擇

微乳化切削液中加入的防銹添加劑主要有兩類,一類是油溶性防銹劑,另一類是水溶性防銹劑。油溶性防銹劑是有機極性化合物,通常以膠團或膠束的形式存在于礦物油中,在油和金屬的界面上形成保護膜,阻擋腐蝕介質。微乳化切削液中常用的防銹劑有石油磺酸鹽、羧酸及其鹽、雜環化合物及苯并三氮唑等。水溶性防銹劑主要有有機胺、苯甲酸鈉、鉬酸鹽、磷酸鹽、硅酸鈉及亞硝酸鈉等。研究表明,有機羧酸與醇胺類物質通過加熱反應可以得到具有防銹、潤滑及水溶性的物質。由于單獨使用某種防銹劑所需濃度較高[8],故本案選用水溶性防銹劑A、石油磺酸鈉(防銹劑B)和自合成多功能添加劑進行復配,以提高防銹能力和減少試劑用量。

1.5 輔助添加劑的選擇

微乳化切削液中使用的輔助添加劑有pH值調整劑、助溶添加劑、抗泡沫添加劑和防腐殺菌劑等,因添加量不大,可根據配方的具體情況進行調整。

1.6 微乳化切削液的制備與配方

將一定比例的有機酸和硼酸混合,然后與過量三乙醇胺在加熱條件下反應一段時間,得到淡黃色透明合成劑;在合成劑中加入除乳化劑以外的水溶性組分,然后與油溶性組分混合;將乳化劑加入到上述混合物中,攪拌均勻得到棕紅色透明液體。

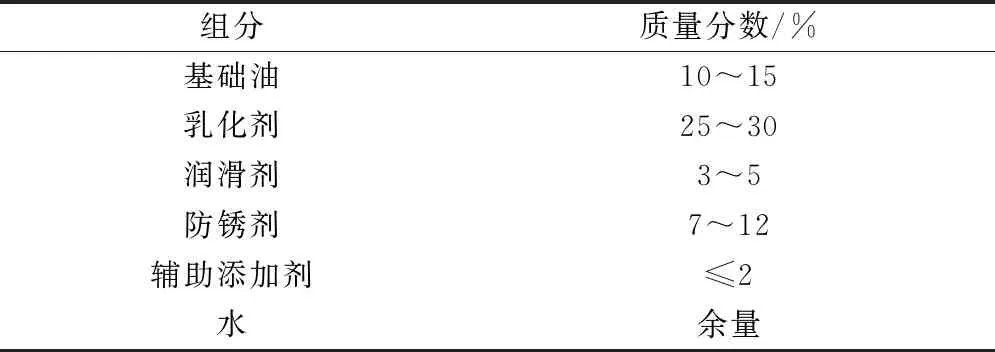

確定配方使用的各類添加劑后,對各類添加劑進行了優化平衡,使微乳化切削液的綜合性能達到最佳。研制的微乳化切削液各組分及添加量見表1。

表1 微乳化切削液的組成

2 性能試驗

2.1 紅外光譜

取少量研制的微乳化切削液涂于KBr晶片上,用濾紙刮成薄膜,在紅外光譜儀上于4 000~200 cm-1間掃描,根據譜圖中特征吸收峰來判斷合成劑結構。由圖1可以看出:3 500~3 100 cm-1為醇胺的締合羥基吸收峰;2 936 cm-1,2 865 cm-1為-CH3和-CH2中C-H伸縮振動吸收峰;1 661 cm-1為COO-中C=O的伸縮振動;1 562 cm-1為醇胺中胺的變形振動;1 451 cm-1,1 404 cm-1為CH3中C-H的彎曲振動;1 365 cm-1,1 261 cm-1為B-O鍵伸縮振動吸收峰,而875 cm-1處為其變形振動吸收峰;1 067~900 cm-1為COO-中C-O-C的伸縮振動;730 cm-1為長鏈硼酸酯的特征吸收峰,表明硼酸、有機酸、三乙醇胺經反應后生成了硼酸酯和有機酸三乙醇胺。

圖1 合成劑的紅外圖譜

2.2 腐蝕性試驗

將鑄鐵片、紫銅和鋁合金試片依據SH/T 0218打磨、清洗干凈后,全部浸于5%微乳化切削液中,加蓋玻璃罩,將其放入(55±2) ℃的恒溫器中,連續試驗到規定時間后,取出試片進行觀察。

2.3 防銹性試驗

微乳化切削液防銹性能的測試,按GB/T 6144—2010規定的方法進行鑄鐵單片、疊片試驗。單片防銹試驗:用吸管吸取試液滴于試片上,然后將試片放置于干燥器中,在(35±2)℃的恒溫箱中試驗24 h后取出試片,進行觀察。疊片防銹性試驗:用吸管吸取少量試液涂于試片上,然后用另一塊試片的磨光面重疊其上,置于干燥器中,在(35±2)℃的恒溫箱中試驗4 h后觀察試片。

2.4 潤滑性試驗

在MS-800型四球式試驗機上試驗微乳化切削液的潤滑性能。試驗選用二級GCr15軸承鋼球(直徑12.7 mm,硬度59~61 HRC)。在轉速1 450 r/min下試驗10 s,在顯微鏡下讀出底球的磨斑直徑。

2.5 消泡性試驗

在室溫下,將約70 mL微乳化切削液稀釋液(5%)倒入100 mL量筒中,蓋好塞,上下搖動1 min,搖動頻率為100~200次/min,然后將其靜置10 min,記錄液面余下泡沫體積,不大于2 mL為合格。

2.6 綜合性能評價結果

配方確定后,對其理化性能按照以上試驗方法進行了評價,同時列出了進口同類產品的性能技術指標,結果見表2。

表2 微乳化切削液性能技術指標及對比情況

從表中數據可以看出,研制的微乳化切削液與進口產品性能相當,最大無卡咬載荷PB值高于進口產品,具有良好的潤滑性;對鐵具有較好的防銹性,對有色金屬如銅、鋁的腐蝕性小,可用于加工鐵、銅和鋁材,具有良好的通用性,但價格僅為進口產品的1/2。

3 微乳化切削液使用效果

將研制的新型微乳化切削液送某軸承廠車間做使用試驗,試件為軸承內、外圈,工件材質為GCr15鋼。抽取3種型號軸承的內、外圈進行表面粗糙度值Ra檢測,并將結果與市售乳化油和進口微乳化切削液進行對比。試驗結果見表3,表明:使用市售乳化油加工的軸承內、外圈表面粗糙度值Ra高于其工藝要求值;在此研制的微乳化切削液同進口產品一樣可以滿足加工工藝要求,工件表面質量較好,對操作者的皮膚不會產生不良反應,并且不會溶蝕機床的油漆,工作廢液少,易于處理。

表3 使用不同切削液加工工件表面粗糙度對比 μm

注:Ra值工藝要求為Ra≤0.20 μm。

4 結束語

研制的微乳化切削液是由防銹緩蝕劑、乳化劑、基礎油及各類有效助劑調配而成。該微乳化切削液外觀清澈透明,呈弱堿性,對操作者以及設備無不良影響;具有良好的潤滑、防銹和清洗作用,并且各項指標均能達到國家標準要求;適用于車、磨及加工中心等設備使用,經濟且環保。