一種新型的平面度檢定方法

/ 淮安市計量測試所

0 引言

平板是用于工件檢驗或劃線的計量器具,其平面度是確定其準確度等級的主要指標,目前現有的檢測工作面平面度的標準器主要是自準直儀、電子水平儀、合像水平儀、刀口直尺。檢定的方法主要是用節距法,根據平板尺寸選擇受檢點數及受檢點的分布情況,用自準直儀或其他計量標準器測量其相對于測量基準的傾角變化,再計算求得被測截面各測量點對兩端點連線的偏差,然后通過構建“理想平面”算出各測量點相對“理想平面”的相對偏差,最后相對偏差的最大值與最小值之差即為工作面平面度。必要時用“最小條件原則”進行“基面轉換”,轉換所用數據為測量點相對“理想平面”的相對偏差。本文提出一種采用傳感器技術測量平板平面度的方法,檢測過程簡單,數據處理簡化,是值得推廣的一種新型平面度檢測方法。

1 存在問題的分析

1.1 受檢點數

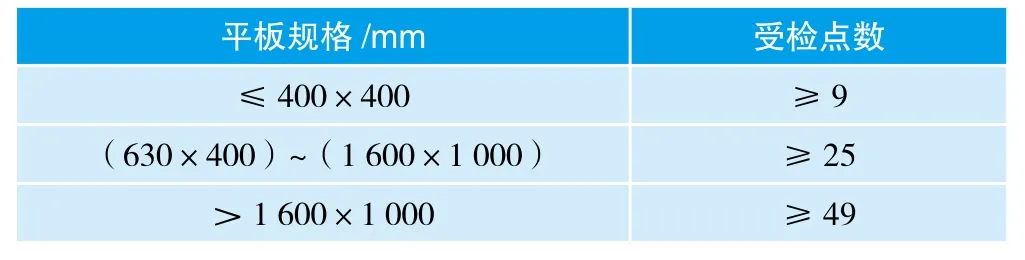

節距法檢定時受檢點數見表1。

表1 平板工作面測量點數

由表1可知630×400與1 600×1 000的平板受檢點數可以相同,面積252 000 mm2和1 600 000 mm2的平板用25個點來衡量其平面度,從數據采集方面看似乎不盡合理,也難以使檢測的平面度都接近真值,改善的辦法是根據平板尺寸的大小增加受檢點數。受檢點數越多,結果越可靠。

1.2 使用的計量標準器具

目前檢測平板的計量標準器具多為自準直儀、水平儀。檢定時計量標準器在平板上移動,盡管可以用配套設備橋板等輔助,其接觸面也是較大,小面積的平面度超差很難在數據上反映出來。必須經局部工作面平面度檢查,但局部工作面平面度與平板平面度檢定方法、判斷標準不一樣,不能用局部工作面平面度來修正平面度的結果。提高數據可靠性的方法是減小計量標準器與平板的接觸面積。

1.3 處理方法

數據的處理方法是求被測截面的各測量點對兩端點連線的偏差,計算求得工作面各截面測量點對“理想平面”的偏差,最大值與最小值之差即為被檢平板工作面平面度,還可以用“最小條件原則”進行“基面轉換”求平面度,結果比第一種方法更接近真值。上述方法中“理想平面”的選擇,是通過平板工作面的一條對角線且平行另一條對角線的平面。如果平板兩對角線交點的檢測數據為粗大誤差點,則“理想平面”就變得不理想了。筆者改善處理的方法是避免構建“理想平面”,用新的數學模型來實現數據處理。

2 存在問題的改善

結合以上三個問題提出了一種新的平面度檢定方法,該方法從受檢點分布、標準器及數據處理三個方面進行改善,從而使平面度檢定方法更簡單,數據處理結果更直觀。

該方法所用計量標準器具由精密光學測頭、數據采集系統、數據處理系統組成[1]。測量裝置置于平板外側,檢定前調整:測頭測量所經過平面平行于平板工作面。過程主要是測頭由平板一側走到另一側即結束測量。數據采集后由處理系統生成函數曲線,顯示測量結果。該方法有幾方面區別于平板檢定規程。

2.1 受檢點數選擇

該標準測頭間距為80~300 mm,采樣間距50~300 mm,測量誤差0.2 μm。測量時根據平板尺寸、準確度等級選擇測頭間距及采樣間距(即確定受檢點數)。比如平板尺寸大、準確度高,受檢點就密集一點。具體數據選擇建議見表2、表3。

表2 平板不采點邊緣區

表3 平板工作面測量點數

2.2 數據處理

該方法對尺寸大、準確度等級高的平板采樣點數較多,用人工計算較繁瑣,所以數據處理過程由計算機完成。下文簡要介紹處理方法。

采樣點測量的數據為平板工作面受檢點到測頭距離,如圖1所示。

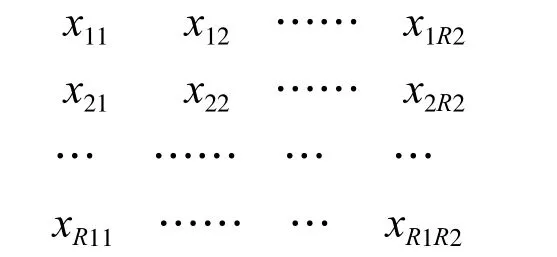

采樣前調整測頭使測頭所走平面Z1與平板工作面平行,數據清零。選擇測頭間距為l1,采樣間距為l2,采樣點數據xi存入數組

平面度分析方法:

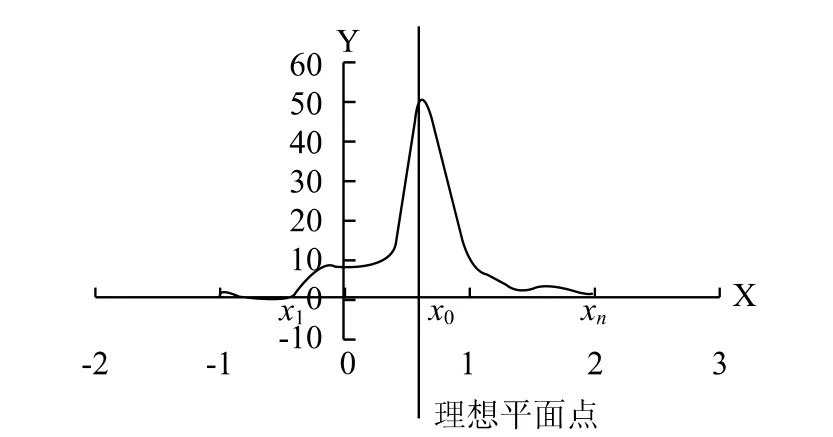

數據中xi為受檢點到測頭所走平面的距離,將數據按數值大小分類匯總,匯總后生成函數曲線如圖2所示。

圖1 檢測點分布圖

圖2 平面度曲線

X軸為受檢點到平面Z1距離,Y軸為數組中該數值的個數。可知:通過x0點平行于Z1平面即為平板的“理想平面”,平面度即為xn-x1。該函數不僅可以求出平面度,也能綜合分析平板平面度質量。圖像寬度越小,峰值越高,則平板平面度越好。

圖像還能很直觀顯示劣勢點(貼近X軸且離x0較遠的點),離x0較遠且貼近X軸的劣勢點可認為是測量粗大誤差點。

圖像還可以算出不同可忽略度的平面度值。比如需要看95%的優勢點平面度可以通過下式求得:

將矩陣中數值減去理想平面數值x0則得出新數組,通過三維直觀圖可以模擬平板工作面立體圖,對工作面質量有清晰直觀的認識,有助于指導平板的修理。

3 結語

新方法所用數據處理模型基礎程序已實現,但函數曲線與平板質量評價有千絲萬縷的聯系,尚待進一步探討。

[1]祝世平, 房建成, 周銳, 等.基于測量平臺的一種新型光電式平面度測量儀[J].測控技術, 1999, 10:17-20.