電子系統熱管理設計與驗證中的結溫估算與測量

石 秦,曹宗生,龍 威,宋立新,孟廣國

(北京廣利核系統工程有限公司 北京 100094)

熱失效是電子系統的重要失效形式。電子系統中半導體器件由于自身功耗產生熱量,這種熱量的累積會導致半導體器件結溫的上升,伴隨而來的是半導體器件的性能下降。通常,元件的結溫每上升10℃,器件的壽命就會大約減為一半,故障率也會大約增大2倍。硅半導體在結溫超過了175℃時就有可能損壞。

隨著現代電子設備的高度集成化,小型化,其功率密度也飛速上升,在電子設計中引入熱管理成為必然,其設計目標就是要限制半導體器件的結溫。因此,為了使一個電子系統具有較高的性能和可靠性,板級設計人員必須確保半導體器件的結溫不超過該器件廠商規定的最大工作結溫。而在國防、航天航空、核能源及其他有高可靠性要求的領域,更是要求器件的使用在低于最大工作結溫的基礎上還要有適度的降額,以保證器件使用壽命和系統可靠性。

由于半導體器件的封裝,測量時無法觸及結點,不太可能直接測到器件的結溫,所以在板級設計和后續的測試驗證中,就需要預估、測算半導體器件的結溫。下面本文主要就半導體器件結溫的預估,結溫的測算、驗證方法進行說明。

1 定 義

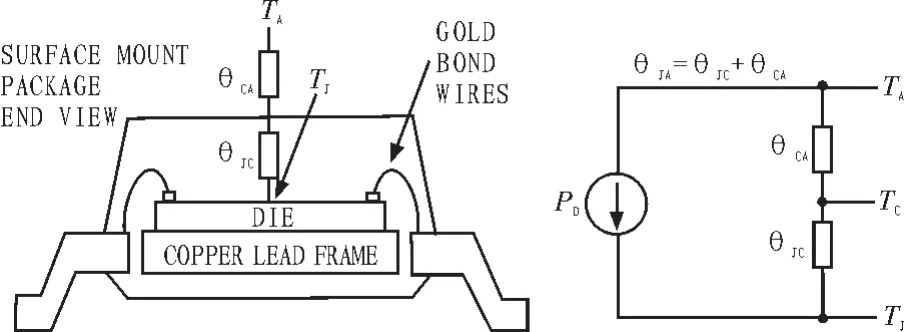

本章節給出了半導體結溫相關的一些參數及其定義,由這些參數來表征半導體器件封裝的熱特性,這些參數是熱管理分析的基礎,如表1所示。圖1顯示了結溫、熱阻、耗散功率這些參數[1]的分布和它們之間的關系。

圖1 結溫相關參數的模型Fig.1 Junction temperature model

2 板級設計階段的結溫估算

在電子系統的板級設計階段,熱管理主要是關注各類功率器件和一些功耗較大的高速數字器件。一般情況下,這些器件廠商會提供器件的最大工作結溫Tjmax,那么我們只要保證器件的工作結溫Tj<Tjmax,器件在使用中就不會有熱損毀的風險。

表1 結溫相關的參數及其定義Tab.1 Parameter and definition of junction temperature

這里是一個最常見的公式,用來在設計時進行結溫估算:

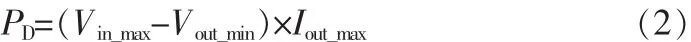

設計中,對某個半導體器件進行結溫估算時,TA可以取該器件在應用中預期的極限工作環境溫度;而PD,某些功率器件(如LDO,Switch Regulator)會在器件數據表中給出較詳細的PD估算方法,當然也可以采用通用的估算方法,即:

這里Vin_max和Vout_min分別是器件在應用中的最大輸入電壓和最小輸出電壓,Iout_max是器件在應用中可能的最大輸出電流。

對于θJA,一般器件數據表會給出這個參數的參考值,但是需要注意,這個值是器件廠商在JEDEC標準JESD51-7規定的條件下測得的,是處于1立方英寸靜止空氣中的器件的θJA。而在具體應用中實際θJA值會隨著許多因素而變化,如器件用來散熱的銅箔面積、厚度,器件周圍的自由空氣體積等。實事上,在類似手機這樣小型化高密度的應用中,器件周圍的靜止空氣非常少,實際的θJA值會比器件數據表的參考值大,而且這種差別往往是相當顯著的。

因此,在器件組裝密度較低,散熱條件較好的一般應用中,可以直接采用器件數據表的θJA參考值進行結溫估算,實踐證明,這種估算據實際情況的偏離較小,是可以接受的。但在高密度組裝散熱困難,用于高溫等嚴酷環境,以及可靠性要求很高的應用中,應當根據具體應用情況,得出較準確的θJA值,前述的結溫計算公式才有意義。目前常用的有兩種解決方法:1)使用建模仿真的方法,來求得θJA值,這種方法需要器件廠商提供大量額外的數據供建模使用,因此經常不能適用,本文不予介紹;2)利用大多數半導體器件在內部均集成了可觸及的二極管 (比如常見的器件端口ESD保護二極管)的特點[1],建立模擬特定應用條件的測試環境,選擇器件內部合適的二極管作為溫度檢測器件來進行測量分析,得出二極管正向電壓與其溫度的關系曲線,以此曲線得出該應用條件下的結溫Tj估算值(當然還可由此反推出該半導體器件在特定應用條件下的θJA)。下面介紹這種方法:

2.1 原理

眾所周知,二極管PN結的正向電流、反向電流、正向壓降都是熱敏參數,下面是這些參數隨溫度變化的相對變化率[2]:

反向電流相對變化率-溫度:

正向電流相對變化率-溫度:

正向壓降相對變化率-溫度:

Ego——PN結在絕對零度時的禁帶寬度

k——波爾茲曼常數

從上述關系式可以看出,當流經PN結的電流一定時,其正向壓降在一定的溫度變化范圍內,呈線性變化,所以可用來作為測量結溫Tj的參數。

2.2 可用于器件內部溫度檢測的二極管選取

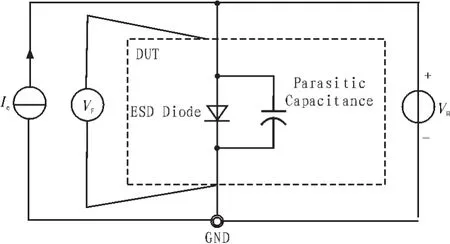

首先,在半導體器件內選擇一個在器件處于工作狀態時可以被正向偏置的二極管[1]。有一些器件的數據表給出了內部ESD二極管的位置,而從器件的絕對最大額定值表也可以推斷出這種ESD二極管的位置。器件內部的ESD二極管,為了保護端口,對管腳的電壓進行最高值或最低值鉗位,使管腳上最低電壓不低于地電壓(GND)之下一個二極管的壓降,或使管腳上最高電壓不高于Vin之上一個二極管的壓降。 這種用作ESD的快開關二極管在結溫達到最大值時正向的正向壓降為0.3 V,因此可以從器件數據表里的絕對最大額定值表上“0.3 V”這種線索來找到內部ESD二極管的位置。以TI公司Bulk結構電平轉換器件TPS5430-EP[4]為例。

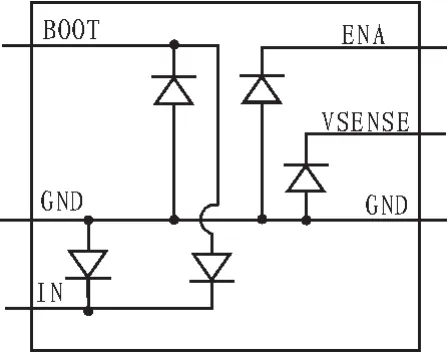

TPS5430器件相關管腳接線端ESD二極管連接情況如圖2所示。

表2 TPS5430器件的部分絕對最大額定值[4]Tab.2 Absolute maximum ratings of TPS5430

圖3 結溫測量電路Fig.3 Junction temperature measuring circuit

圖2 器件內部的端口保護二極管Fig.2 Port protection diode inside component

為保證所選取ESD二極管適合用來做器件內部的溫度檢測,可用萬用表對ESD二極管進行測試。那些能將數字輸入端箝位到GND的ESD二極管完全適合用來做溫度檢測。

2.3 溫度檢測的要求

1)為了對溫度檢測二極管的正向壓降-溫度特性進行分析,我們需要在在一個批次的該型號器件中抽測10~12個樣品,并對測得數據取平均值作為整批器件的測量結果[1]。

2)為了在選取的溫度檢測二極管上產生正向壓降,需要在其上施加一個電流源激勵,便于得出壓降 - 溫度曲線起見,這個激勵應該是恒定的。激勵電流的大小,需要仔細考量:激勵電流應當大到可以忽略噪聲和二極管漏電流,一般來講這要求電流大于50 nA;同時,這個電流不能過大,以免超出器件的絕對最大額定值,或者引起器件自身的急劇發熱。因此,需要根據器件的功率級別,結合器件數據表給出的電流參數或曲線來選取盡可能小的激勵電流,以避免影響器件性能。可以通過實驗方法,強制電流流過二極管并監測器件的關鍵特性,來得出這個激勵電流的限值。

3)為了保證正向壓降和溫度之間有比較好的線性度,測量時應使器件處于50~100℃,這是由于二極管PN結普遍是在高溫段V-T特性要比低溫段V-T特性的線性度好[3]。

2.4 測量設備和測量電路

綜上所述,為了通過溫度檢測二極管測量繪制二極管正向壓降-溫度曲線,需要如下設備:可準確調溫的恒溫槽、用來提供二極管偏置電壓的電壓源,輸出范圍適當的恒流源,較高精度的數字萬用表。測試電路如圖3所示。

2.5 二極管正向壓降-溫度曲線的測量和結溫獲得

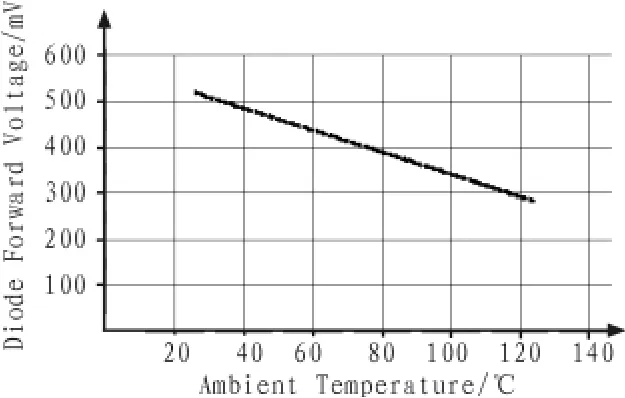

被測器件放置于恒溫槽的測試筒中,連接好所有的測量設備。施加微小激勵電流到器件的連接內部ESD二極管的管腳上,將被測器件加熱到固定溫度,等到器件與周圍環境溫度到達熱平衡,記錄二極管電壓輸出值,即正向壓降。記錄多個不同點的溫度及電壓值VF,即可做出正向壓降 - 溫度曲線 ,如圖4所示。

圖 4 VF-TA曲線Fig.4 VF-TAcurve

通過圖中關系曲線求出斜率K,可以得到一個關于二極管電流恒定時,其正向壓降與溫度的方程式:

注意此時TA-diode即為器件的結溫Tj,所以上述方程式轉換為:

這樣,通過以上描述的方法就可以在板級設計之初,模擬功率器件或高功耗器件在特定應用中的實際安裝環境,通過測量手段估算出可能的結溫,來評估器件在該特定應用中的風險,并采取相應對策。

另外,還需要特別指出的是,做到器件的工作結溫Tj<Tjmax,僅僅是保證器件的使用安全。不少功率器件的額定功率值(或額定電流值)是在殼溫TC=25℃時給出的,隨著溫度上升,器件性能相應降低,在使用中就不能按標稱的最高性能來設計,需要根據器件數據表給出的降額參數并結合器件的安裝和使用環境,進行降額設計,才可能實現期望的性能。降額參數是以溫度每升高1℃,器件使用中需要相應降額一定瓦數來的形式給出,可見這種降額設計要求已經很直觀了,文中不再贅述。

綜上所述,綜合考慮器件最大結溫限值和溫升降額使用的要求,在電子系統板級設計階段中才有可能實現系統的熱可靠性。

3 系統測試階段的結溫測算

電子系統在投版試制后的測試中,也應當驗證一些功率器件和其他高功耗器件的結溫是否低于器件最大結溫Tjmax的要求,并評估器件結溫是否留有可接受的裕量,能夠保證該系統在實際應用中可靠工作。對于有明確降額指標的系統設計,應當進一步考察熱關鍵器件的結溫是否滿足降額指標。

測試階段器件結溫的測算相對比較簡單,這是因為我們有另外一個熱設計常用的公式:Tj=TC+θJC×PD。結到器件管殼熱阻θJC取決于器件的封裝等內部特性,不隨外部環境溫度,安裝散熱條件等因素改變,所以我們只需測得管殼表面溫度TC和器件自身的功耗PD,就可以計算出比較準確的結溫Tj。在測量時TC、PD均選取最大值,即可得到器件實際結溫的最大值[5]。

器件最大功耗的測量可以采用下面這個公式來測算:

器件的 Vin_max、Vout_min和 Iin_max、Iout_max一般容易測得。 而對于TC_max,可將被測試電子系統的電路板裸露于空氣并加電,設法使其滿負荷工作,使用紅外熱成像儀得到整板熱分布圖,就可以找到板上存在較大發熱風險的器件,同時可以定位具體器件管殼表面溫度最高的點,接下來使用熱電偶測溫儀,將微型的熱電偶粘貼在已定位的管殼表面溫度最高點,恢復電路板在實際應用中的狀態,即可測量到準確的TC_max。

下面以使用TI公司TPS5430做降壓電平轉換的一個特定應用為例,簡要說明Tj的測算,注意在這個特例中,為方便讀者看到一個器件自身功耗主要由那些損耗因素組成,使用了TPS5430器件數據表給出的功耗計算公式,而不是上面所述的通用公式:

1)測得TPS5430最大輸出電流Imax=1.337 6 A

2)取負載電流Io=Imax=1.337 6 A

根據TPS5430器件數據表熱估算章節給出的公式[4]:

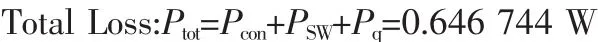

(注意:Rds取最大值)

開 關 損 耗 :Switching Loss:PSW=Vin×Io×0.01=24×1.337 6×0.01=0.321 W

漏電流損耗:Quiescent Current Loss:Pq=Vin×0.01=0.24 W

即TPS5430芯片的功率(耗散功率)為0.646 744 W

3)Datasheet中只給出了θJA的值,2層電路板和4層電路板2種安裝情況下分別為26℃/W和33℃/W,本例應用中采用了6層板,所以取26℃/W為較接近的值。θJA=θJC+θCA,這樣θJC的值最大不會超過26℃/W(考慮θCA不會為負)。所以我們就取26℃/W這個極限值計算

4)實測中測到最大殼溫點為70℃,此時結溫Tj=TC+θJC×PD=70+0.646 744×26=81.815 344 ℃ 。

此結溫小于datasheet規定的125℃最高工作結溫。另外,上述計算所采用的數值基本都是最惡劣情況下的假設,所以實際的結溫要比上述計算值小。

根據上述計算和描述,認為該系統的TPS5430器件的熱設計滿足了器件數據表要求,并留有足夠裕量,該器件在電路板上工作穩定性從熱的角度來看是可以保證。

4 結束語

根據普遍實踐,在復雜電子系統的板級設計過程中,熱管理設計往往是一個重復迭代的過程。其原因有諸多方面,如:板級設計人員很難在板電路板設計之初確定出整板電路的精確功耗;板上器件龐雜,而很多器件廠商往往不能給出充分或足夠精確的器件電氣特性和熱特性,導致精確計算和板級熱仿真的建模困難;器件的瞬態熱分析很難進行,其瞬態功耗難以確定;等等,不一而足。但如果因而忽視熱管理設計,導致系統熱設計不良,最終會降低系統可靠性使成本大幅增加[6]。

比較好的折衷方式是在設定系統處于穩態的條件下,結合能夠獲得的電氣及熱特性,對熱關鍵器件進行額定和最差情況分析,并通過一些不復雜的模擬實驗來確定關鍵參數,對已進行的分析結果進行迭代和重新測算驗證,直到得出比較穩定可信的分析結果為止。本文所論述的器件結溫估算、測量、驗證方法,正是這種熱管理設計方式的主要實現手段之一[7]。

文中僅從熱管理設計的結溫分析角度進行了介紹,而如何根據這些分析結果采取相應對策,來化解各種可能的熱風險,則是熱管理的另外一部分重要內容,限于篇幅,將另行成文論述。

[1]Maxim Integrated Products,Inc.Monitor Heat Dissipation in Electronic Systems by Measuring Active Component Die Temperature[EB/OL]. (2005-05-11).http://www.maxim-ic.com/an3500.

[2]高光渤.半導體器件可靠性物理 [M].北京:科學出版社,1987.

[3]宋南辛.晶體管原理[M].北京:國防工業出版社,1982.

[4]Texas Instruments,Inc.3-A WIDE-INPUT-RANGE STEPDOWN SWIFT CONVERTER[EB/OL].(2009-03-08).http://www.ti.com/product/tps5430.

[5]鮑承斌.功率器件熱設計及散熱計算 [J].電子設計應用,2007(1):36-38.

BAO Cheng-bin.Thermal design and cooling numeration of power devices [J].Electronic Design&Application World-Nikkei Electronics China, 2007(1):36-38.

[6]杜麗華,蔡云枝.PCB的熱設計[J].現代電子技術,2002(8):25-27.

DU Li-hua,CAI Yun-zhi.Thermal reliability design for PCB[J].Modern Electronic Technique,2002(8):25-27.

[7]夏德印,邵友,陳國定.基于無線傳感網絡的溫度監控系統[J].工業儀表與自動化裝置,2011(3):21-24,31.

XIA De-yin,SHAO You,CHEN Guo-ding.A temperature monitoring system based on wireless sensor network[J].Industrial Instrumentation&Automation,2011(3):21-24,31.