超硬耐磨涂層車加工研究

于 澤,王建新

1.中航工業(yè)沈陽(yáng)黎明航空發(fā)動(dòng)機(jī)(集團(tuán))有限責(zé)任公司,遼寧 沈陽(yáng) 110043

2.沈陽(yáng)黎明航空零部件制造有限公司,遼寧 沈陽(yáng) 110043

0 引言

現(xiàn)代航空技術(shù)飛速發(fā)展,新材料,新技術(shù)層出不窮。耐磨涂層的出現(xiàn)更解決了復(fù)雜零件內(nèi)腔裝配面易磨損的難題。在眾多耐磨涂層中,航空機(jī)匣多采用碳化鉻(化學(xué)式:Cr3 C2)涂層。本文重點(diǎn)研究的問題是這種超硬耐磨涂層的車加工。

1 超硬耐磨涂層的車加工技術(shù)

首先我們先來(lái)了解一下碳化鉻涂層的屬性。碳化鉻常規(guī)狀態(tài)是灰色粉末,斜方晶系,微維氏硬度(負(fù)荷50g)2700kg/mm,密度在室溫下是6.68g/mL,熔點(diǎn)1890℃,沸點(diǎn)3800℃,熱膨脹系數(shù)10.3×10-6K(非常小,在一般的工程計(jì)算中可以忽略不計(jì)),是非常優(yōu)質(zhì)的耐磨材料。一般采用等離子噴涂技術(shù),將碳化鉻均勻附著在車加工的工藝槽內(nèi),經(jīng)加工后涂層厚度為0.1mm~0.2mm,非常薄。這就導(dǎo)致這種涂層易碎,不耐沖擊,加工個(gè)過程中極易斷裂脫落,因此大都采取磨加工。

但是在工廠財(cái)力緊張,沒有購(gòu)買磨削設(shè)備,或者零件批量小,不值得為其購(gòu)置專門的磨削設(shè)備時(shí),車削則是最好的選擇。下面根據(jù)涂層性質(zhì)我們選擇刀具、切削參數(shù)、刀具路線。

1.1 刀具選擇

首先我們根據(jù)加工經(jīng)驗(yàn)選著刀具,刀具商專家的推薦,只有兩種刀具可以選擇,一種是立方氮化硼車刀片,另一種是金剛石刀片。經(jīng)過試切削,立方氮化硼刀片的消耗是金剛石刀片的1.5倍,表面質(zhì)量,加工合格率也不如金剛石刀片,唯一的優(yōu)勢(shì)是價(jià)格略低,但是在實(shí)際生產(chǎn)中時(shí)間是最寶貴的,零件的質(zhì)量是最重要的,所以我們選擇價(jià)格略貴,但加工效率,性能穩(wěn)定的金剛石刀片。材質(zhì)確定了,接下來(lái)是刀具的技術(shù)條件。考慮到金剛石刀具脆性大選用的是55°不帶后角的R0.8車刀片。但是加工中,珍重刀具切削力明顯不夠鋒利,加工中讓刀較大,最為嚴(yán)重的涂層在加工中時(shí)常脫落掉塊。所以又試驗(yàn)有后角的刀片,涂層脫落現(xiàn)象少了,讓刀依舊,最后均衡表面粗糙度,和加工合格率,選擇了55°待后角R0.4的金剛石車刀片。

金剛石刀片簡(jiǎn)圖

2.2 加工參數(shù)

涂層脫落斷裂除了噴涂的原因外,就是切削力大導(dǎo)致的。刀具已經(jīng)是最鋒利的了。保證切削力小,線速度必須要低,經(jīng)過反復(fù)試驗(yàn),線速度在22m/min~25m/min是最合理的。切深粗車時(shí)是0.05mm~0.1mm,精車0.025mm~0.05mm。由于刀具圓角R0.4mm,為了保證涂層表面粗糙度,進(jìn)給F為0.08mm~0.1mm。

2.3 刀具路線

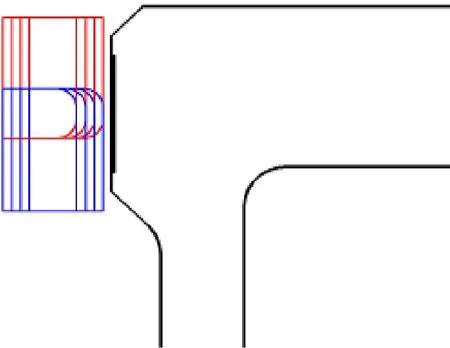

通常情況下,切削開闊型面,從一面進(jìn)到,從另一面出刀非常簡(jiǎn)單。但是這種程序往往在最后情況下出現(xiàn)涂層脫落。我們與專業(yè)的噴涂技術(shù)人員探討脫落原因,他們告訴我們涂層與及基體結(jié)合部的附著力最弱,而涂層中間位置結(jié)合狀況最好。我們根據(jù)噴涂技術(shù)人員的建議,將程序的進(jìn)到位置改至涂層中間,圓弧進(jìn)刀,由中間向兩邊車削(如下圖),這樣使進(jìn)刀的沖擊力抵消在結(jié)合力最好的涂層中間,避開涂層結(jié)合薄弱點(diǎn)。

圖示:車涂層刀具軌跡

在加工過程中,開始考慮到金剛石刀片和涂層的熔點(diǎn)都很高,沒有使用冷卻液。但即使線速度僅有22m/min,產(chǎn)生的切削熱也足夠影響零件的強(qiáng)度了。使用冷卻液后,涂層表面質(zhì)量和尺寸的合格率非常高,而且消除了粉塵,保護(hù)了機(jī)床操作者。

我們實(shí)際加工的零件規(guī)格是:要求直徑Φ534.025+0.05/-0.025mm,寬度6.5mm,車削余量0.3mm~0.5mm,試驗(yàn)車涂層零件的結(jié)構(gòu)強(qiáng)度非常不好按照試驗(yàn)的結(jié)果,加工參數(shù)為:刀具:55°帶后角金剛石車刀片;轉(zhuǎn)速S 14R/min;進(jìn)給F 0.1mm/min;切深ap 0.05mm;全程噴冷卻液。加工后,直徑在Φ534.025 mm~534.05mm,表面質(zhì)量1.6,跳動(dòng),圓度均滿足要求。唯一的小瑕疵是涂層的上下兩端直徑有0.01mm~0.02mm的差距,這是由于零件的結(jié)構(gòu)強(qiáng)度造成的,建議如果尺寸要求嚴(yán)格,就編制斜線程序,在程序中補(bǔ)償,這樣就彌補(bǔ)了上下直徑不一的缺陷。

3 結(jié)論

在后續(xù)的涂層加工中,采用金剛石刀片車加工超硬耐磨涂層(如碳化鎢涂層)均取得了良好的效果,而且零件的合格率在95%以上,達(dá)到了預(yù)期目的,而且加工效率也 很高,刀具消耗每個(gè)零件一片刀片,而且刀片還可以返磨,成本非常低,完全滿足大批量生產(chǎn)的要求。而且不用購(gòu)置專用設(shè)備,一般的數(shù)控車床都可以加工,節(jié)約了購(gòu)置設(shè)備的成本,也節(jié)省了車間的空間。同時(shí)車涂層可以使用冷卻液,不產(chǎn)生粉塵,對(duì)機(jī)床操作者的健康也起到很大的保護(hù)作用(耐磨涂層都是強(qiáng)烈的致癌物)。因此車削超硬耐磨涂層可以推廣至其他的耐磨涂層,工業(yè)陶瓷的加工,前景非常好。

[1]鄧福銘,陳啟武主編.PDC超硬復(fù)合刀具材料及其應(yīng)用[M].化學(xué)工業(yè)出版社,2003,1.

[2]彭林中,張宏主編.機(jī)械切削刀具及應(yīng)用[M].化學(xué)工業(yè)出版社,2009,1.

[3]鄧建新,趙軍主編.數(shù)控刀具材料選用手冊(cè)[M].機(jī)械工業(yè)出版社,2005,8.