直線式抽油機應急剎車裝置設計

陳宏洲

冀東油田公司陸上油田作業區,河北 唐山 063004

直線式抽油機目前在我作業區應用較為廣泛,相比傳統游梁式抽油機具有占地面積小、裝配簡易、參數調節方便準確等優點,負載平衡效果好,節能效果明顯。但是,由于直線式抽油機的設計特點,其本身也存在一定的安全隱患:當油井發生抽油桿上部分桿斷或抽油機皮帶斷裂會造成配重箱迅速墜落,皮帶、光桿容易甩出軌道,導致安全事故的發生。

1 抽油機結構分析

直線式抽油機又稱塔式抽油機,目前在我作業區應用的主要有三類,分別為遼寧盤錦石油機械廠、中國東營勝利高原有限公司以及冀東機械廠生產,其主要結構原理基本相同,本文將針對我作業區應用較為廣泛的盤錦石油機械廠生產的直線式抽油機進行分析。

當抽油機發生失載時系統受力平衡被打破,配重箱在重力作用下迅速墜落,從而帶動皮帶、光桿等部件運動,因此應急剎車裝置的主要作用對象應為配重箱,建立一套能夠迅速制止配重箱下落的剎車裝置是本設計的目的。

2 應急剎車硬件設計

本剎車裝置安裝在配重箱上,利用剎車器與配重箱滑軌的摩擦力使配重箱制動。具體設計方案如下:

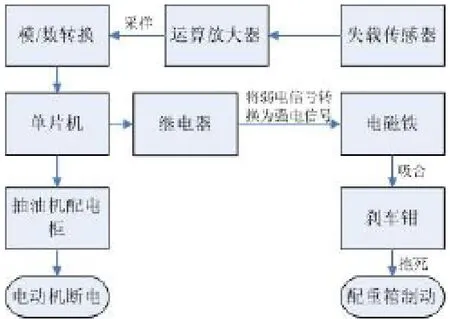

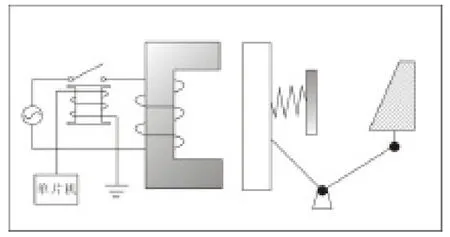

1)系統框圖

圖1 系統原理框圖

剎車裝置主要由:失載傳感器、運算放大器、A/D轉換、單片機、繼電器、電磁鐵以及剎車鉗五部分構成。其中失載傳感器可以安裝在皮帶與懸繩器或配重箱的連接部位,單片機對負荷傳感器的信號進行采樣判斷,一旦判定抽油機失載則發出兩個指令信號:1)傳輸至抽油機控制柜,命令電動機斷電;2)通過繼電器將該指令信號放大后觸發電磁鐵吸合,繼而使安裝在配重箱上的剎車鉗產生動作,抱死配重箱滑軌,最終使得配重箱制動。

2)機械部分

機械部分的設計主要是針對于剎車鉗的設計,剎車鉗是剎車裝置的關鍵部位,也是最終的受力部位,剎車鉗必須產生足夠的摩擦力來使配重箱制動,在本設計中我們利用木楔原理。我們知道,在使用木楔固定家具時只需用很小的力將木楔釘入卻能產生很大的摩擦力固定家具。

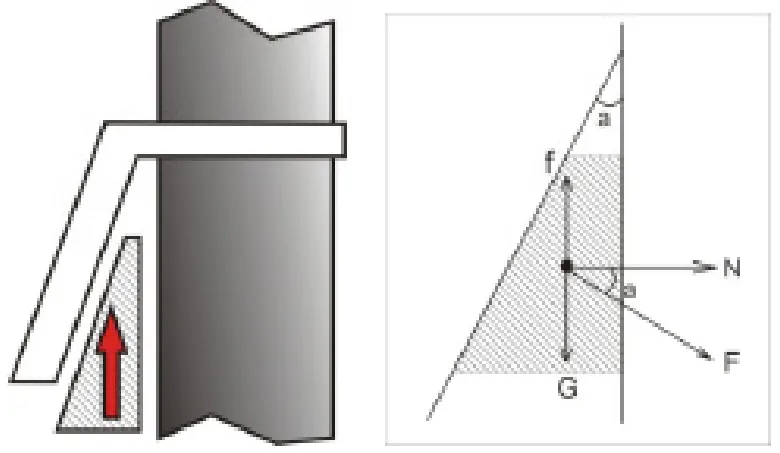

根據木楔原理,我們將剎車鉗設計成楔形,利用楔塊的插入產生摩擦力。如圖2:

圖2 楔形剎車鉗原理圖

根據受力分析圖3,我們可以發現楔塊在剎車抱死時受到以下幾個力的作用:F,配重箱對楔塊的壓力;f,楔塊與配重箱滑軌產生的摩擦力。N與G分別為F在水平方向與縱向的兩個分力。

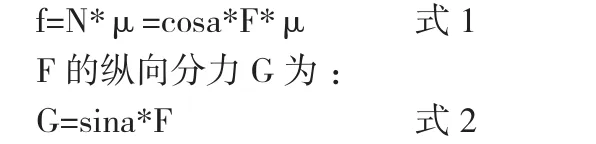

不難得知,楔塊產生的摩擦力為:

若要使配重箱產生制動效果,需使楔塊受力平衡,即:

由式5可知,楔塊所產生的摩擦力能否使配重箱產生制動,只與楔角a以及摩擦系數μ有關,與配重箱的質量并無直接關系。配重箱的自重越大則楔塊所產生的摩擦力越大。

在實際情況中,我們會在配重箱兩側滑軌上同時安裝剎車鉗。因此,式3在實際情況中應為:

在這里,我們擬選用摩擦系數較大的橡膠作為楔塊的材質,橡膠與鋼的摩擦系數為0.75,計算得出楔角的大小為56.3°。由此可知,在實際使用中,采用橡膠材質的楔角,只要楔角不大于56.3°,即可實現配重箱的制動。

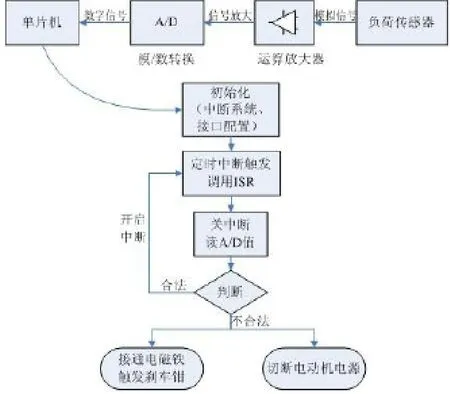

3)控制部分

剎車裝置的控制部分我們采用單片機為核心的控制單元,配合電磁鐵以及相應的聯動裝置實現楔塊的動作。

本系統通過負荷傳感器傳輸負荷信號,經由運算放大器對信號進行放大。由于負荷傳感器的輸出信號為模擬信號,因此要通過A/D轉換將模擬信號轉換為數字信號,再輸入單片機。單片機對負荷信號進行判定,發現失載信號后同時發出兩個控制指令。由于電動機斷電指令的執行涉及到具體抽油機的核心控制單元,目前沒有進行深入研究,只對剎車鉗的聯動控制部分進行設計。

圖3 剎車控制傳動系統

在本系統中,單片機發出指令為弱電信號,通過繼電器轉換為強電信號,觸發電磁鐵工作吸合,觸動連桿使得楔塊向上運動,楔入剎車鉗內產生摩擦力。

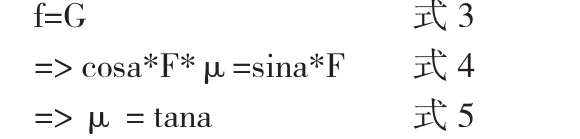

3 應急剎車軟件設計

本文設計的剎車系統是在應急情況下啟動,因此對響應時間要求較高。在程序設計上我們放棄采用程序循環的方式,而采用硬件中斷的方式對傳輸信號進行讀取,提高了程序的可靠性和實效性。

4 結論

本文設計了一套通過單片機控制的直線式抽油機應急剎車裝置。通過受力分析計算,理論上可以實現配重箱的應急制動。本文提出的設計還處于理論模型設計階段,沒有深入到具體技術層面,距離現場應用還有一段距離。

下一步我們將針對現場抽油機進行具體環節的設計,不斷優化剎車裝置的響應速率,實現快速執行的應急剎車裝置。

圖4 系統程序流程圖

[1]殷鋼,韓萬里,許秀軍.塔式抽油機失載剎車裝置[J].裝備制造技術,2010(7):170-171.

[2]陳憲侃.抽油機采油技術[M].北京:石油工業出版社,2004.