幾種閥控鉛酸電池用密封膠的性能比較

呂永堯 雷振躍 付永哲

(中國船舶重工集團公司第七一二研究所, 武漢 430223)

0 引言

電池的整體密封性是閥控密封鉛酸蓄電池的關鍵指標之一,在現(xiàn)有閥控密封鉛酸蓄電池生產(chǎn)中,采用電池密封膠來保證電池密封仍有較高的比例。電池密封膠在電池生產(chǎn)中主要應用于電池殼體密封及端子密封,其主要作用是確保電池殼體上蓋板與殼體以及電池端子與上蓋板處結合緊密,保證電池密封性。電池殼體與上蓋板的密封技術已相對成熟,極柱端子密封性能仍然困擾著一些廠家。盡管蓄電池端子露出的電解液非常少,在初期不影響電池容量,但對于用戶來說蓄電池端子漏液影響電池外觀,并且腐蝕電池架、電池連接線、銅排和用戶各種電源設備。現(xiàn)國內(nèi)已針對鉛酸蓄電池密封開發(fā)了多種鉛酸蓄電池密封膠產(chǎn)品[1],但電池生產(chǎn)廠家始終會根據(jù)實際情況考慮電池膠對電池的密封性能、適用期、高低溫性能、固化后外觀、固化后浸酸失重、使用過程中氣味及使用后是否變色影響電池外觀等方面性能,從而進行選用。本文從生產(chǎn)使用情況和確保蓄電池產(chǎn)品密封出發(fā)就現(xiàn)在市場上六種電池膠進行了試驗設計和性能測試對比,從而依據(jù)測試數(shù)據(jù)優(yōu)選電池密封膠,生產(chǎn)了電池樣品進行試驗驗證電池膠耐高溫高壓試驗和高低溫循環(huán)試驗實際應用性能。

1 實驗部分

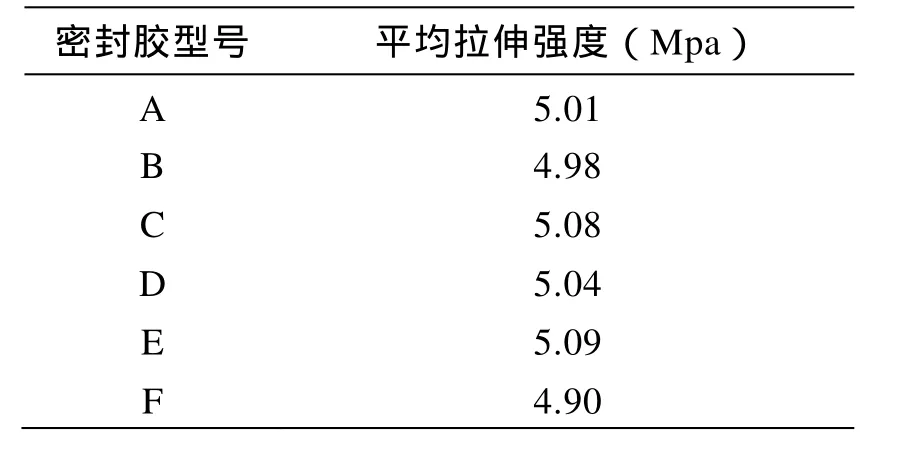

1.1 常溫下六種電池膠與ABS、鉛合金常溫情況下的剪切力測試

在常溫(試驗溫度24℃)下按電池膠使用比例配比,并依據(jù)GB7124-86《膠粘劑拉伸剪切強度測定方法》制作試樣。在常溫下制作六種膠ABS與 ABS及鉛合金(極柱鉛錫合金)與鉛合金各5個試樣。試樣制作完成后在常溫下放置固化24 h,然后用萬能拉力測試機做拉伸剪切力試驗,測試每個試樣剪切力數(shù)據(jù),取5個試樣測試值的平均值。本試驗主要用于測試常溫情況下電池膠與電池的槽蓋的及極柱的結合力。

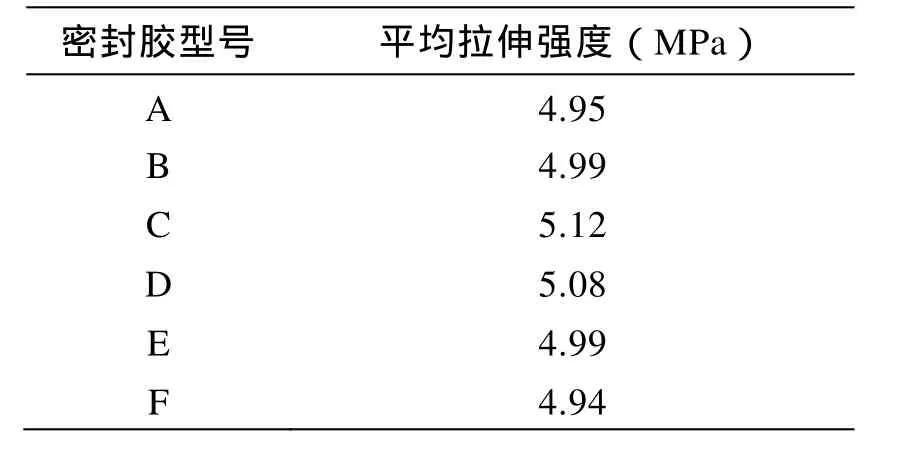

1.2 六種膠與ABS及鉛合金高低溫實驗后的剪切力

在常溫(試驗溫度24℃)下按電池膠使用比例配比,并依據(jù)GB7124-86《膠粘劑拉伸剪切強度測定方法》制作試樣。在常溫下制作六種膠ABS與 ABS及鉛合金(極柱鉛錫合金)與鉛合金各5個試樣。常溫固化24 h以后,進行高低溫試驗。高低溫測試先高溫60℃12 h后低溫-40℃12 h,共進行兩個循環(huán)。兩個高低溫循環(huán)完成后取出試樣,待試樣溫度達到常溫時測試試樣的拉伸剪切力性能。本實驗主要用于測試電池膠在高低溫交替變化時的粘接性能,從而確保電池密封有較好的高低溫適應性能。

1.3 適用期測試

在常溫(試驗溫度24℃)下按電池膠使用比例配比后精確稱取試樣 120 g,攪拌均勻后開始計時。此后,每隔3 min用玻璃棒攪拌膠液一次,直至膠液難以攪動為止,此段時間就是適用期[2]。適用期主要測試電池膠在使用過程中的可操作時間,用以判斷電池膠是否適用于正常的生產(chǎn)操作。

1.4 固化后外觀

在常溫(試驗溫度24℃)下按電池膠使用比例配比 200克試樣,攪拌均勻后常溫靜置固化24h,固化后在明亮的光線下觀察電池膠有無氣泡,考察電池膠在使用時是否有氣泡影響電池密封性能。

1.5 浸酸失重

在常溫(試驗溫度24℃)下按電池膠使用比例配比,攪拌均勻后取50 g左右試樣靜置固化,固化24 h后將所有樣本編號,準確稱量樣本重量G1,然后將試樣浸入1.295 g/ml的硫酸溶液中置于60 ℃烘箱中168 h,然后取出試樣用去離子水沖洗干凈,放置于200 ℃烘箱烘烤2 h至樣本重量不變記錄樣本重量G2。

浸酸失重主要測試電池膠耐硫酸腐蝕性能。

1.6 固化后穩(wěn)定性試驗

電池膠經(jīng)過浸酸失重測試,置于空氣中放置30天后,觀察各樣本的顏色變化,主要考察電池膠遇酸或暴露在空氣中的穩(wěn)定性能,從而確保蓄電池產(chǎn)品生產(chǎn)過程中的少量殘留不影響電池外觀整潔。

2 結果與討論

2.1 常溫下六種電池膠與 ABS、鉛合金常溫情況下的剪切力分析

各種電池膠 ABS常溫固化后所有試樣在測試過程中均未出現(xiàn)試驗截面斷開情況,所有數(shù)據(jù)均為ABS斷裂所測數(shù)據(jù),具體試驗數(shù)據(jù)見表1。

表1 六種電池膠ABS試樣常溫剪切力性能

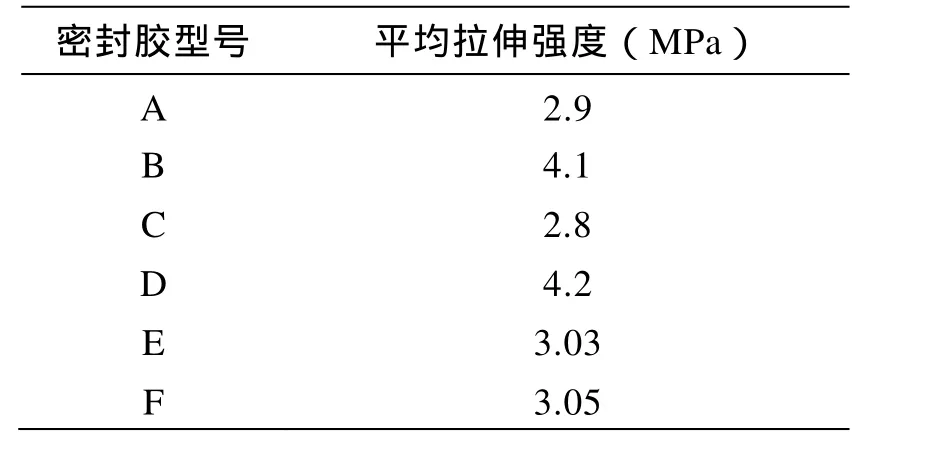

各種電池膠鉛合金常溫固化試樣在測試過程中均是電池膠與合金的接合面斷開,具體試驗數(shù)據(jù)見表2。

表2 六種電池膠鉛合金試樣常溫剪切力性能

從測試數(shù)據(jù)可以看出六種電池膠與 ABS結合力性能均較好且其結合力大于使用試樣 ABS的強度,且各種電池膠與ABS的結合強度均好于其與合金的結合強度。對比各種電池膠與合金的結合強度數(shù)據(jù)可以看出六種型號密封膠與 ABS結合力在相同接觸面積的情況下剪切力均大于4.9 MPa,D型密封膠與鉛合金的剪切力性能明顯好于其它五種密封膠。

2.2 六種膠與ABS及鉛合金高低溫實驗后的剪切力分析

就各種電池膠 ABS高低溫試驗后的試樣的測試數(shù)據(jù)來看,所有試樣在測試過程中與常溫測試數(shù)據(jù)相同,均未出現(xiàn)試驗截面斷開情況,所有數(shù)據(jù)均為ABS斷裂所測數(shù)據(jù)。經(jīng)過高低溫試驗測試六種型號密封膠與 ABS結合力相同接觸面積的情況下剪切力均大于 4.9 MPa。具體試驗數(shù)據(jù)見表3。

表3 電池膠ABS試樣高低溫測試剪切力性能

各種電池膠鉛合金高低溫試驗后的試樣在測試過程中均是電池膠與合金的接合面斷開,具體試驗數(shù)據(jù)見表4。

表4 六種電池膠鉛合金試樣常溫剪切力性能

可以看出六種電池膠與 ABS結合力經(jīng)高低溫測試后性能同樣均較好,經(jīng)過高低溫試驗測試六種型號密封膠與ABS結合力均大于4.9Mpa,且各種電池膠與 ABS的結合強度明顯好于其與合金的結合強度。對比各種電池膠與合金高低溫測試后的結合強度數(shù)據(jù)可以看出B與D型密封膠性能相對較優(yōu),其性能明顯好于其它四種電池密封膠。

2.3 適用期測試

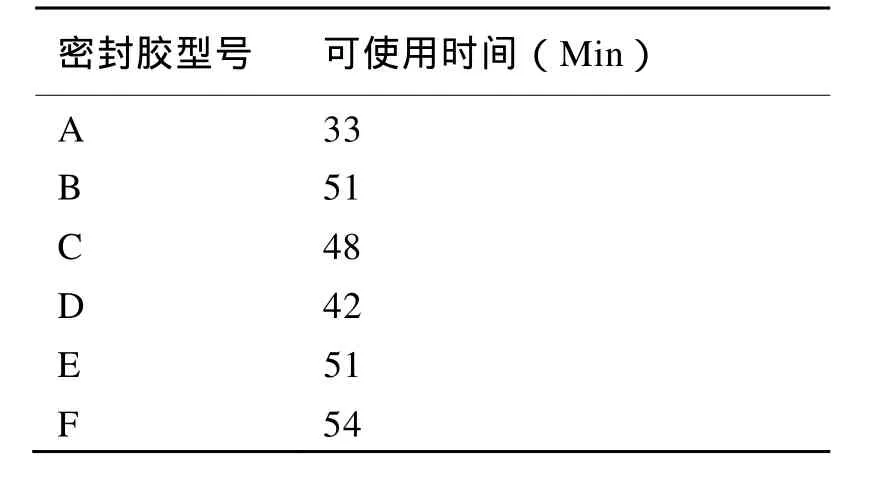

在24℃的試驗環(huán)境下,精確稱取六種電池密封膠按使用比例配比的試樣120 g靜置觀察其適用期,最后得出試驗數(shù)據(jù)如表5。

表5 各種電池密封膠可使用時間數(shù)據(jù)

從以上試驗數(shù)據(jù)可以看出,所有六種電池密封膠 24℃的試驗環(huán)境下可使用時間均介于 30~60 min之間,滿足一般密封膠15~60 min的適用期要求[3],生產(chǎn)中掌握好配膠量均可滿足正常生產(chǎn)要求。

2.4 固化后外觀

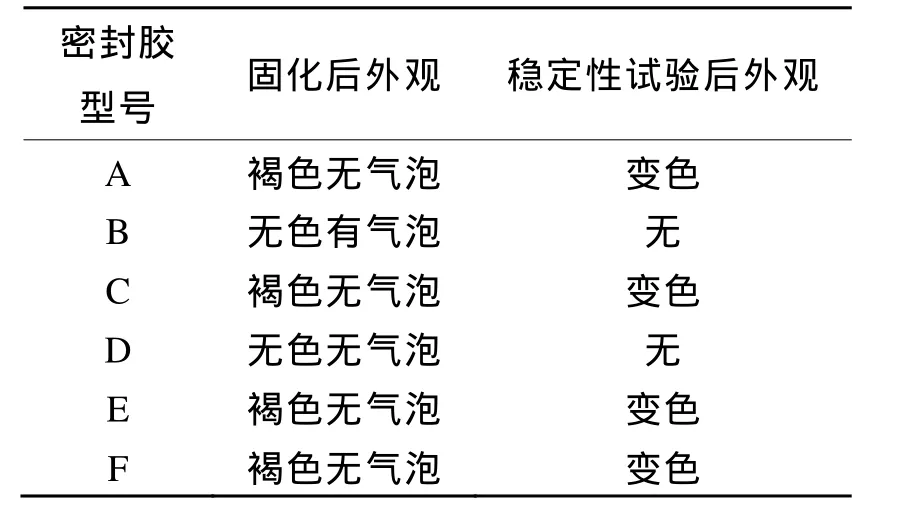

在常溫(試驗溫度24℃)下按電池膠使用比例配比200 g試樣,攪拌均勻后常溫靜置固化24 h,固化后在明亮的光線下觀察電池膠試樣情況。具體試驗情況見表6。

表6 六種電池膠固化后外觀情況

從以上試驗情況可以看出,六種電池膠中除B型密封膠外其他五種電池密封膠固化后外觀均正常,適用于正常生產(chǎn)。

2.5 浸酸失重測試分析

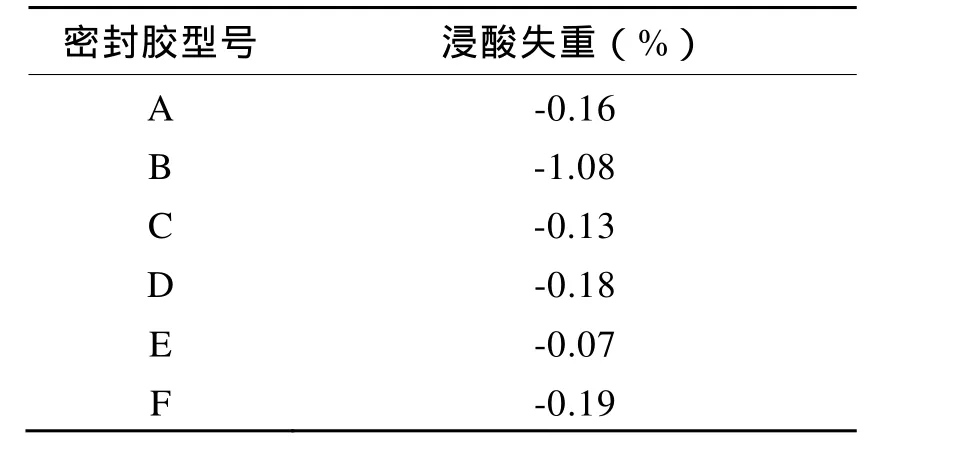

按浸酸失重試驗方法進行試樣測試,并按公式(1)計算測試數(shù)據(jù)。具體測試數(shù)據(jù)見表7。

表7 六種電池密封膠浸酸失重性能數(shù)據(jù)

從測試數(shù)據(jù)可以明顯看出B型密封膠由于固化后內(nèi)部存在氣泡,在浸酸失重測試中測試前后數(shù)據(jù)偏差較大,浸酸失重性能最差,E型號密封膠性能對比相對較優(yōu),另外四種電池密封膠性能相對接近。

2.6 固化后穩(wěn)定性試驗分析

電池膠經(jīng)過浸酸失重測試,置于空氣中放置一個月后,觀察各樣本的顏色變化,具體性能對比見表6。從表6可以看出B及D型號密封膠固化后穩(wěn)定性相對較好,在生產(chǎn)過程中的微量殘留不會在日后的使用過程中影響電池外觀。

3 結論

通過各種電池膠與 ABS結合的剪切力測試數(shù)據(jù)對比,可以看出六種電池膠常溫及高低溫試驗中與 ABS結合力變化不大且均能達到密封電池氣密性要求(結合力均大于ABS的強度);在與鉛合金的結合力方面常溫試驗測試和經(jīng)過高低溫試驗測試中D型密封膠從強度和高低溫穩(wěn)定性方面均優(yōu)于其他5種膠;適用期測試數(shù)據(jù)可以看出六種電池膠均可達到正常的使用要求,使用過程中可以有足夠的操作時間完成正常生產(chǎn)中的倒膠;固化后外觀六種電池膠中僅B型密封膠固化后有氣泡產(chǎn)生,其他幾種電池膠固化后外觀均為合格;在浸酸失重方面通過數(shù)據(jù)對比也可以看出浸酸前后數(shù)據(jù)變化率由小到大依次為 E(-0.07%)、C(-0.13%)、A(-0.16%)、D(-0.18%)、F(-0.19%)、B(-1.08%),其中除B和E型密封膠外,其它幾種膠數(shù)據(jù)相當。

通過以上數(shù)據(jù)分析可以看出D型密封膠在常溫及高低溫條件下與 ABS和鉛合金的拉伸剪切力、適用期、固化后外觀、浸酸失重、變色試驗等方面均有不錯的測試性能。我們選用D型密封膠生產(chǎn)的電池試樣也順利通過了高溫、高壓試驗和高低溫循環(huán)試驗[4]驗證。說明通過以上試驗綜合測試篩選出的電池密封膠可以有效保證閥控密封電池的密封性能。

[1]王洪偉, 王常波. 閥控鉛酸蓄電池端子結構密封可靠性研究與驗證[J]. 蓄電池, 2007(2): 93-95.

[2]張海林, 朱教偉. 閥控密封鉛酸蓄電池用密封膠及其應用[J]. 蓄電池, 2006(2): 87-89.

[3]王常波, 孟令輝等. 閥控鉛酸蓄電池端子密封膠的幾個重要指標[J]. 蓄電池, 2008(3): 124-125.