汽車注塑成型車間項目規劃

齊金城,崔玉朋

Qi Jincheng,Cui Yupeng

(長城汽車股份有限公司技術中心、河北省汽車工程技術研究中心,河北保定 071000)

0 引 言

隨著低碳時代的到來,節能減排成為各個行業熱議的話題。汽車行業如何進一步減輕汽車的重量進而減少油耗也成為人們共同關心的問題,以塑代鋼應用越來越廣泛。其中注塑工藝因其可成型形狀比較復雜的產品,生產效率較高,制品剛性好等優點在汽車行業應用越來越廣泛,許多汽車廠家在規劃整車廠的同時,都在規劃注塑成型車間。

1 實例分析

汽車廠成型車間有的只生產注塑毛坯件,大部分是注塑車間與涂裝車間設計在一起。文中主要內容是注塑車間的規劃。項目的規劃涉及廠房、設備、物流等方面,可以按模塊的形式考慮注塑成型車間的規劃,將車間主要劃分為生產設備和廠房兩大模塊。

1.1 生產設備模塊

汽車注塑車間的生產設備主要包括:注塑機、冷水機、模溫機、機械手、粉碎機、弱化焊接設備、快速換模設備、氣輔設備等。在車間規劃時要根據生產綱領和產品的特性來選擇適當數量和型式的設備。

1.1.1 注塑機的選擇

在選擇注塑機前,首先要收集以下信息。

(1)產品信息:包括產品的外形尺寸、投影面積、重量、材質;

(2)模具信息:包括模具的外形尺寸、重量、裝卡方式;

(3)生產信息:包括產品的生產節拍、年產量。

以上信息盡量收集全面,然后再進入設備選型程序。

① 主參數確定

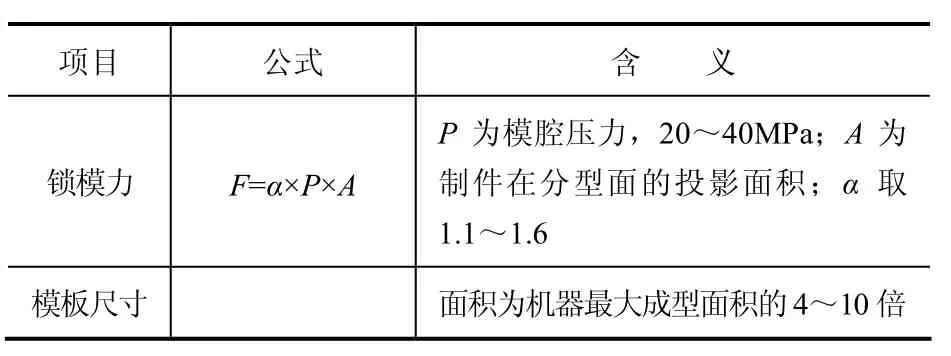

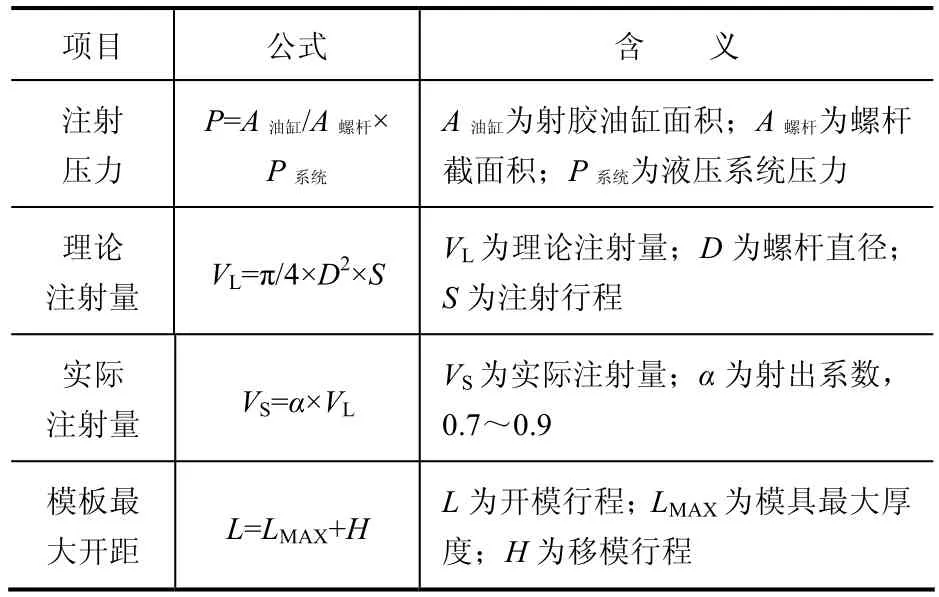

注塑機的選擇有一些通用的原則,如選對型、放得下、鎖得住、取得出、射得飽等。選擇時如果經驗豐富可直接選取,若沒有經驗可以根據表1公式計算,也可參考生產廠家的一些意見,如表2。

表1 注塑機基本參數計算公式

續表1

選擇依據包括:

a. 鎖模力要大于上述計算值;

b. 實際注射量>制件重量×1.25;

c. 模板尺寸長度方向>產品長度+140mm;寬度方向>產品寬度+210mm;

d. 移模行程>產品開模方向長度×2 mm。

表2 模腔內平均壓力

② 其他功能參數的確定

確定了主參數之后,還要根據實際產品確定其他功能參數,如螺桿的形式、螺桿機筒材質、抽插芯組數、頂桿的數量、是否配備順序射膠功能、射嘴的形式、尺寸等。

③ 驅動形式和鎖模形式的選擇

注塑機驅動形式主要有液壓式、全電動式,目前液壓式注塑機因適用性廣、價格低因而占主流地位;全電注塑機以精度高、耗能低的優點逐步得到應用,但其設備投資比液壓式高3~5倍,而且注塑機規格比較小,不能適應帶抽插芯的復雜模具,所以大型的注塑件(如汽車保險杠)還要依靠液壓式注塑機。另外,德國ARBURG公司可提供油電混合式注塑機,具有液壓和全電的優點,可供用戶選配使用。

在鎖模形式上,有三板機和兩板機,結構緊湊的兩板機在歐美等國家應用十分廣泛,國內近幾年的應用也越來越多。其優點主要表現在:

a. 能夠一定程度彌補模具不平行問題和鎖模力的恒定。即當高壓鎖模時,模板能擺動一個小角度來適應模具的不平行度;

b. 當由于生產導致模具溫度升高,產生熱膨脹時,鎖模力能夠保持不變,不必重新調整模具。

但在開合模方面,由于此種機型要有一個調整哥林柱、開合螺母鎖的動作,所以開鎖模時間比三板機要長。國產機器液壓油泄漏問題也是一個普遍現象,給生產造成浪費。

綜上所述,在選擇注塑機時,應綜合考慮各種注塑機的優缺點,選擇適合使用的型式。在追求新技術的同時,也要考慮產品成熟性、項目投資等問題。對于小型機器可嘗試選用全電動注塑機,對于大型機器可以選擇傳統的三板機和液壓系統較好的兩板機。同時,注塑機要盡量減少型號種類,便于日后設備管理和實現生產自動化。

1.1.2 制冷機的選擇

選擇制冷機時,可以根據下面公式計算注塑制品每小時需要交換的熱量:

Q為需要交換的熱量值,J;c為膠料的比熱容,J/g℃;m為每小時膠料的質量,g;Δt為膠料從粘流狀態到開模時制品溫度降低的值,℃,可按200℃計算;S為安全系數,取值范圍1.35~2,一般取2。

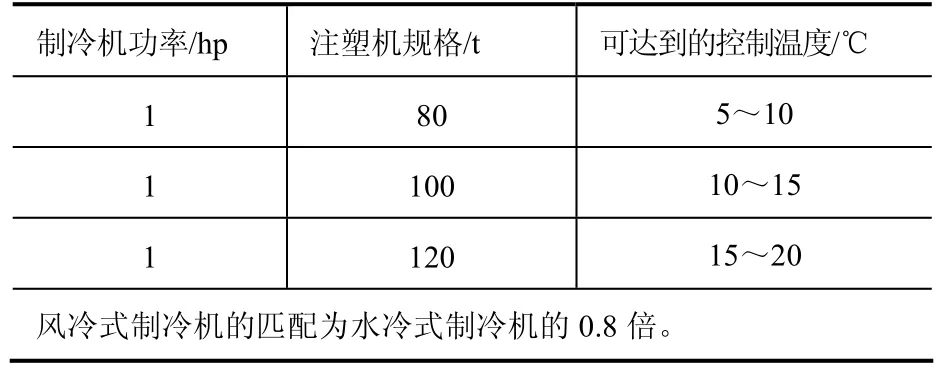

根據熱交換量來選擇合適規格的制冷機。根據公式計算的數值可能會因不同的工況(如每小時膠料質量、環境溫度等)有很大不同,可以結合經驗數據來選取,如表3。

表3 制冷機功率與控制溫度對應表

(1)根據注塑機噸位來選擇制冷機;

(2)按注塑機每模注射量考慮:

① 1hp的水冷式制冷機可將單次注塑量為285g的注塑機溫度控制在5~10℃。

② 對于1 000 t以上的注塑機為了取得良好的冷卻效果應選配制冷機,1 000 t以下的機器可直接采用循環水冷卻。

循環水管線設計有架空式、地埋式和地溝蓋板形式,架空形式因管路在空中排布,所以可節省地面空間,施工較簡便。地埋式可節省地面空間,施工簡便,但日后若有漏點,檢修不方便。地溝蓋板式可解決管路檢修不方便問題,其缺點是工程量相對較大,設備進場安裝時運輸設備周轉不便。在制定方案時可考慮以上幾種形式的優缺點,從設計初期加以考慮,防止給后期工程帶來不便。

在多臺注塑機共用一套循環水管路時,由于管路的壓力損失及各機器回水管路壓力的影響,經常出現距離泵站遠的機器冷卻效果不佳的現象。在管路規劃時,可在每臺機器的循環管路中加裝流量控制閥和流量計,使每臺機器的循環水量可控,這樣離泵站遠的機器可把水量調大,滿足設備冷卻的需求。

1.1.3 供料方式的選擇

對于1 500 t以上的機器,一般用于生產保險杠、儀表板、門芯板,用料量較大,可考慮選用集中供料,可以避免頻繁加料,也有助于保持原材料潔凈,原料在線干燥,經過集中加熱烘干后,通過真空風機或正壓風機直接輸送到各機臺。對于1 500 t以下的注塑機,可采用單臺機單獨供料,若機臺較多也可采用集中供料。干燥料斗的裝料量一般取注塑機每小時用料量的2.5倍。

對于 PP料,可只采用干燥機對其干燥,對于吸濕性較強的改性ABS、PC、PC/PBT等材料,除干燥系統外還要加裝除濕系統。

1.1.4 自動化生產

(1)機械手的選擇

注塑機可以選擇機械手代替人工取件,可減輕員工勞動強度,節省操作人員,提高安全性。在人工成本日益增加的今天,經濟效益十分明顯。尤其在一些大型機上,如生產保險杠、儀表板的機器上,由于機器體積比較大,人工取件上下不方便,使用機械手取件效果更好。對某工廠使用8臺3軸伺服橫走機械手抓取保險杠的經濟效益分析:

減少操作人員12人,年節省費用約為576 000元;平均生產節拍縮短10s,每年創造利潤6 013 536元;每年共實現利潤576 000+6 013 536= 6 589 536元。

不到一年時間即可收回投資費用,同時消除了人工進入注塑機內部取件作業的安全隱患。

選擇機械手一般選擇3軸即可滿足使用要求,選擇時要根據制品高度確定脫模行程,根據機器安全門高度和工件取出后放置位置選擇垂直行程,根據機器的寬度和制件大小選擇橫出行程,還有一個參數是機械手所能取件的重量。

使用機械手時注塑機開合模重復定位精度為±1mm。對機械手要預留安裝位置。在模具開發時要考慮到機械手取件的要求,以避免模具芯塊阻礙機械手取件動作。

(2)自動換模系統

自動換模系統具有安全高效的優點,是注塑生產自動化發展的方向,在歐美發達國家已廣泛應用。整套系統包括模具輸送部分和自動夾緊機構。

模具輸送部分主要有兩種形式:

① 使用換模臺車將模具運送到機器旁,然后通過動力滾軸系統將模具水平運送到注塑機;

② 模具由行車吊至機器兩邊的換模臺上,然后水平自動換模。

這兩種方式都適用于廠房高度不夠的場合,安全且效率較高。其中第1種方式更適用于運送距離較長的場合,換模臺車可采用“一對多”的形式,即一臺換模臺車對應多臺注塑機,如圖1,提高設備的利用率,通過 PLC程序控制來實現自動換模。

目前常用的自動夾緊方式分為液壓夾緊和磁性模板,液壓夾緊要求機器必須具有液壓系統,因此只適用于液壓式注塑機;而磁性模板應用比較廣泛,適用于所有形式注塑機。

使用臺車式自動換模系統,為確保更換模具時模具能夠順利進入,對注塑機有以下要求:

a. 注塑機的移動模板能夠調整到模具厚度+10~15 mm;

b. 使用同一臺換模車的不同注塑機模具的安裝基準要統一。

另外,還應配套使用快速更換的水電氣液壓接頭,這樣才能更好體現出自動換模優勢。

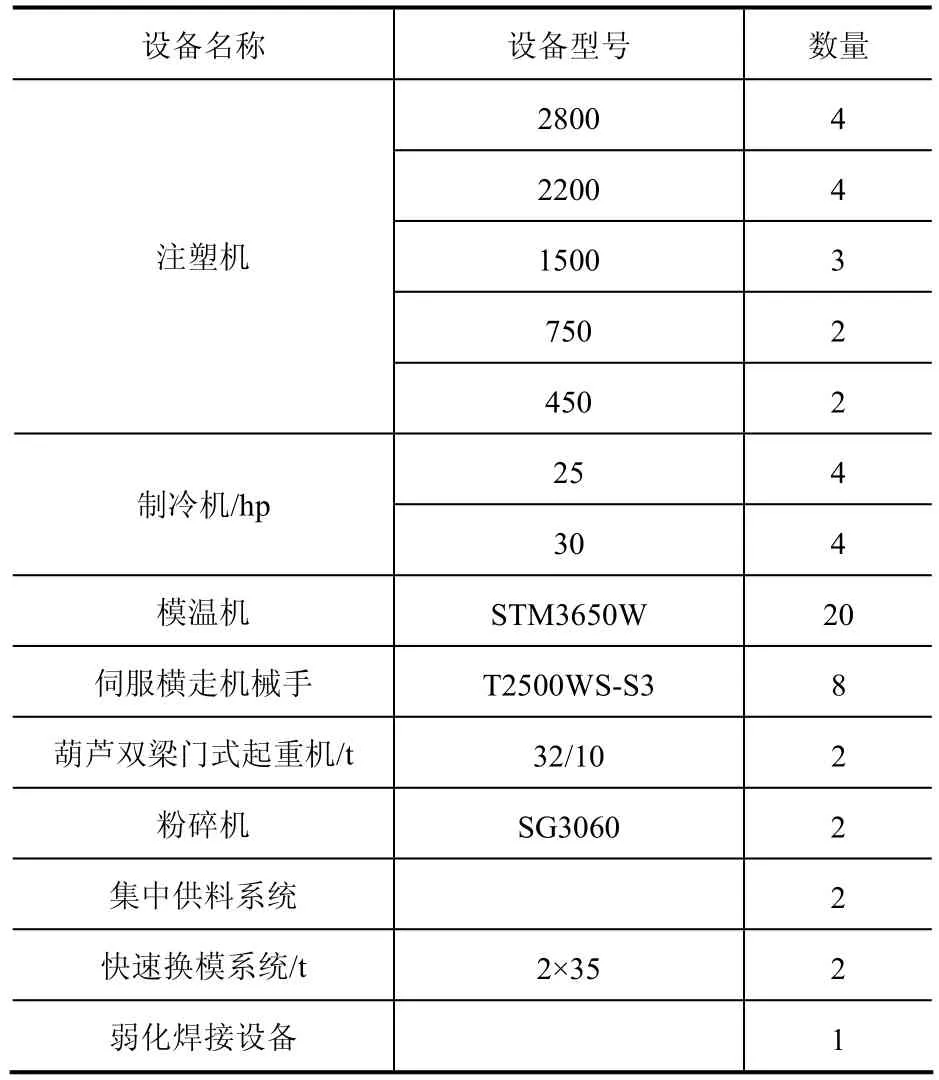

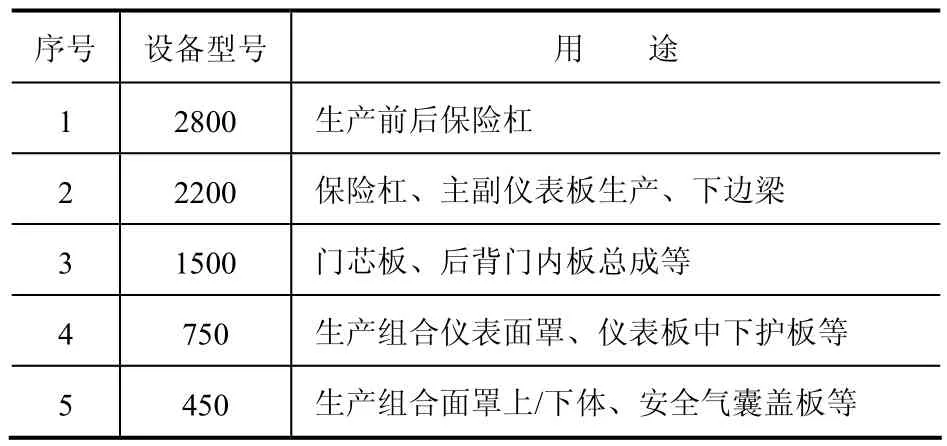

表4、表5為某工廠注塑車間、注塑機的配置情況。

表4 某20萬套汽車保險杠項目注塑車間設備配置情況

表5 各種注塑機生產的產品類型

1.2 廠房模塊

廠房設計要考慮到廠房高度要滿足換模要求,如果采用換模臺車水平換模可適當降低高度。廠房面積要滿足設備的安裝、模具的存放維修、成品半成品的存放要求,布局要和工藝流程一致。

1.2.1 設備安裝布置

注塑機的放置可以沿車間跨度方向,也可以沿車間長度方向。大型注塑機的長度大約為14~22 m,如果要使用“一對多”自動換模系統,設備應該沿車間長度方向排列,設備中心距應滿足換模臺車的行走要求;若沿跨度方向排列,大型機中心距應為9~11 m,大型機的設備基礎承載能力應為15~20 t/m2;另外,因為注塑生產離不開冷卻水和液壓油,所以為了避免泄漏的油和水污染生產環境,應在注塑機基礎周圍設置排水槽,為了回收泄漏量較大的液壓油,可考慮設置一個油水分離坑,靜置分層后油從上口排出,水從下口泄走,如圖 2。另外可以在兩個泄水口的中間豎直位置安裝一個窺視窗來查看油位。

1.2.2 存放區域

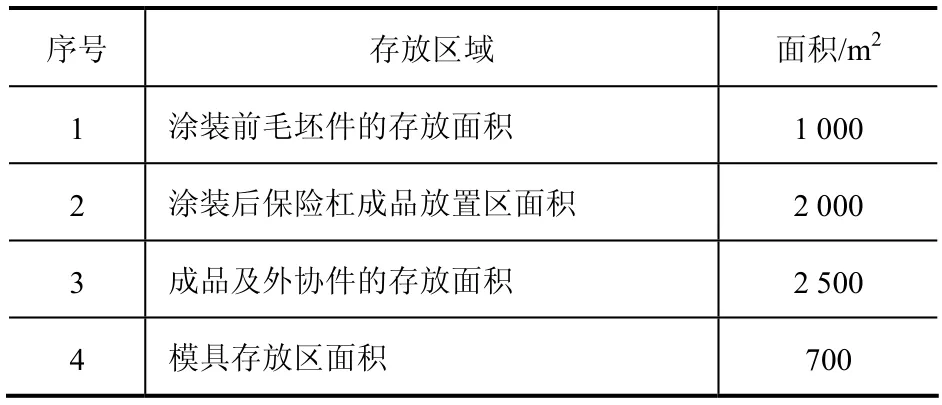

存放區域包括半成品、成品存放區域和模具存放維修區域。從節約空間角度考慮,由于塑料件重量較輕,所以宜制作專用工裝架,采用空間多層擺放,但也要注意每層之間的產品不要互相擠壓,防止尺寸變化。涂裝后保險杠成品放置區要考慮前后保險杠在噴涂后,要放置12小時后方可進行裝配。所以在噴涂后保險杠要有半日產量的安全庫存量,根據生產綱領,核算出日產量,規劃成品存放區域。另外要考慮外飾件的顏色、種類、數量等。綜合上述因素規劃出存放區域大小。

模具存放區除根據模具的種類、數量、體積,計算出存放面積外,還要考慮地面基礎承載要求,生產保險杠的大型模具存放區對地面基礎承載的要求是15~20 t/m2,如圖3和表6所示。

表6 年產20萬套保險杠的涂裝與注塑車間為一體的成型車間存放區面積

1.2.3 車間通風

在注塑生產過程中,由于高溫使原材料產生一些有害的煙霧,生產時對操作者健康帶來危害。所以,應加裝通風排風系統,由于屋頂較高,單獨采用屋頂加裝排風扇排風效果不太好,所以在煙霧較大的地方,如儀表板弱化焊接區域,應使用排風罩再配備排風風機,以提高排風效果。

2 結束語

文中主要從生產設備、廠房兩個方面介紹了汽車成型注塑車間規劃中的一些體會,希望能給大家一些幫助,在實際的項目規劃時,還應結合產品的特點來選擇合適的設備,合理規劃廠房,提高單位面積產能,使整個項目符合節能低碳環保的要求。