安川∑Ⅱ伺服系統在拉床數控化改造中的全閉環應用

張天佑,李全英

(中國兵器工業第五八研究所,四川 綿陽 621000)

傳統拉床都是機械靠模結構,直線軸的運動通過機械靠模帶動旋轉軸的運動,由此形成兩軸的聯動,加工曲線完全由機械靠模結構來保證。這種靠模結構的優點是完全由機械結構來保證加工曲線,可靠性高;同時缺點也很明顯,加工靈活度低,靠模調試困難,有時為了更換加工曲線的類型,常常需要月余的靠模更換和調試時間,大大降低了機床的工作效率。所以為了解決機械靠模的缺點,同時保證可靠性,必須對機床進行全閉環數控化改造。在考慮了綜合成本后,決定采用安川∑Ⅱ伺服系統的全閉環功能來實現改造的要求。

1 整體結構

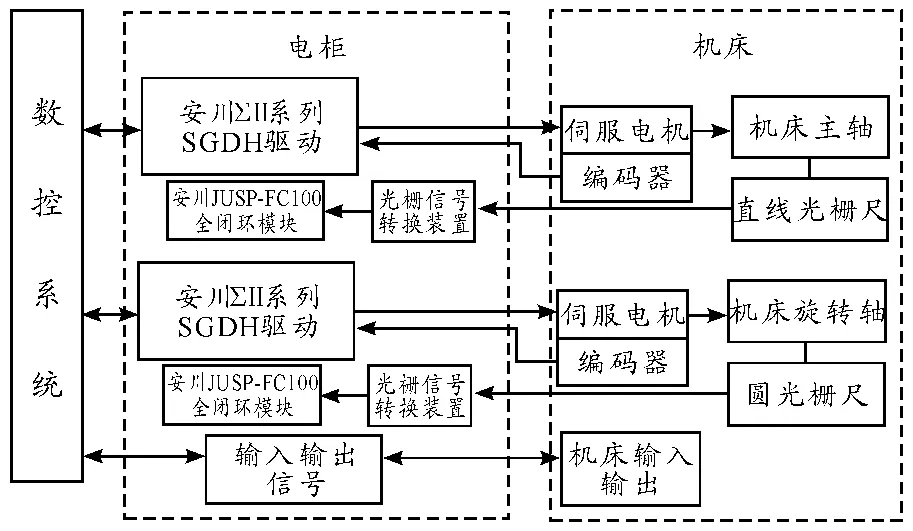

1)數控系統。主要完成加工程序的輸入和編譯,輸出位置控制指令以及機床輸入輸出信號的控制[1-2]。

2)安川∑Ⅱ伺服系統SGDH 系列和安川全閉環模塊JUSP-FC100。用以接收數控系統的位置控制指令,控制機床運動,同時通過接收光柵的反饋,來保證機床運動的正確性。

3)光柵尺和光柵信號轉換裝置。光柵尺用以檢測機床運動部件的實際運動位置,通過光柵信號轉換裝置反饋給安川∑Ⅱ伺服系統,以達到閉環控制的目的。

拉床的全閉環數控化改造整體結構如圖1 所示。

2 全閉環控制原理

2.1 數控系統

數控系統通過人機界面完成加工程序的輸入,通過編譯后,發出位置脈沖控制指令到安川∑Ⅱ伺服系統,最后由安川伺服系統完成機床的運動。數控系統還負責所有輸出信號的控制,如機床限位,冷卻、潤滑等功能的控制。

2.2 伺服系統

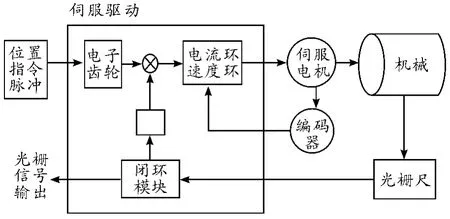

安川∑Ⅱ伺服系統是整個系統實現閉環功能的關鍵部件。在本應用中,安川伺服通過3 個控制環來實現機床的速度和位置的準確控制。

圖1 拉床的全閉環數控化改造整體結構

伺服驅動器通過在伺服驅動內部檢測伺服電機的三相電流,來對伺服系統的電流環進行控制,實現電機的扭矩控制,提高伺服電機的快速性,同時限制最大電流,保證伺服系統的安全性[3]。

伺服驅動器通過檢測伺服電機的編碼器反饋來構成伺服系統的速度環,達到控制電機轉速的目的。同時,伺服系統加電時,伺服驅動器通過編碼器可檢測電機轉子的初始位置,以控制磁場的正確初始角度。

安川∑Ⅱ伺服系統的全閉環控制原理如圖2 所示。

圖2 安川∑Ⅱ伺服系統的全閉環控制原理

2.3 閉環反饋

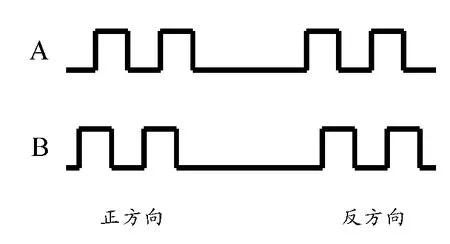

伺服驅動器通過JUSP -FC100 全閉環模塊接收光柵尺的位置信號,構成位置環的控制,精確控制機床的運動位置。該全閉環模塊只能接收5 V 差分信號,信號遵循RS -422A標準。輸入的信號為90°相位差的兩相差分信號:A 相和B相,最大接收頻率是1 Mbps,通過A 相和B 相的相位差來確定運動方向。

閉環模塊可接收的差分信號如圖3 所示。

圖3 閉環模塊可接收的差分信號

光柵尺用以檢測機械運動部件的當前實際位置。直線光柵尺選用的為海德漢LB382 系列直線光柵尺。該光柵尺的信號周期為40 μm,輸出信號為1VPP。圓光柵選用海德漢ERA4481 系列圓光柵。該光柵尺的線數為20 000 線,輸出信號為1VPP。

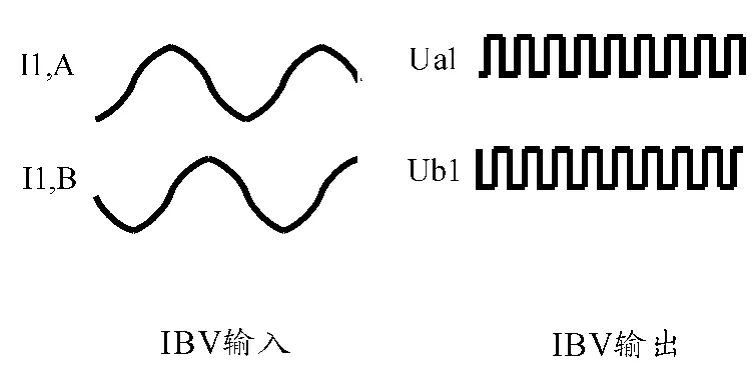

光柵信號轉換裝置的型號為IBV101。該裝置的目的主要是將光柵尺的1VPP輸出信號細分后,轉換安川全閉環模塊可以接收的差分信號。通過細分,還可以提高光柵尺的檢測精度。

光柵信號轉換裝置功能如圖4 所示。

圖4 光柵信號轉換裝置功能

2.4 閉環參數調整

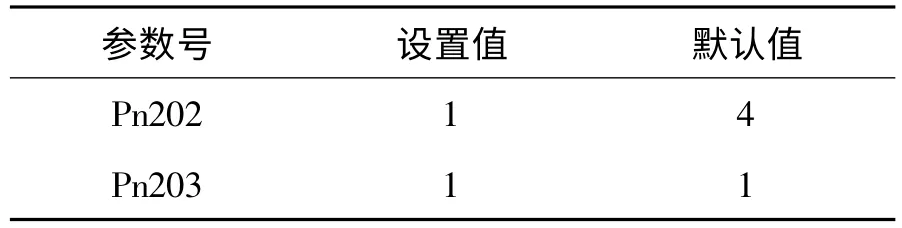

在整個系統配線完成后,需要對安川∑Ⅱ伺服系統驅動器進行參數設置,以開啟伺服系統的全閉環功能。需要設置的參數分別為Pn002.3,Pn202 和Pn203。其中Pn002.3 為全閉環信號的設置參數,Pn202 和Pn203 為電子齒輪的分子和分母。

參數Pn002.3 的定義如表1 所示。

在本次改造中,沒有使用有零點的光柵尺。根據IBV 輸出的差分信號的方向,設置Pn002.3 的參數值為1。

電子齒輪的設定主要是根據控制系統的控制指令精度和光柵尺反饋信號的精度關系來決定設定值。在本次拉床改造中,直線軸光柵尺的信號周期為40μm,經過IBV 10 倍細分轉換和伺服驅動的4 倍細分后,精度為1 μm,同時控制系統的指令脈沖精度也為1μm,故直線軸伺服驅動的電子齒輪參數設置值如表2 所示。

表2 直線軸電子齒輪參數設置值

2.5 伺服系統性能調整

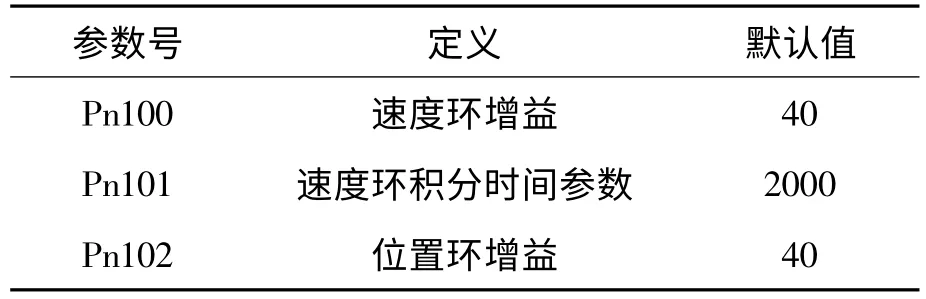

在系統閉環完成后,還需要對伺服的性能參數進行調整,以使機床能實現更快的響應,更小的跟蹤誤差。

在進行性能參數調整前,先通過伺服驅動的在線自動調諧功能計算出轉動慣量比,并寫入參數Pn103 中。之后,就需要對增益和積分時間調整,以達到較好性能。需要調整的參數如表3 所示。

表3 調整伺服性能的參數

以上3 個參數調整的基本原則是速度環增益和位置環增益的值越大越好,速度環積分時間參數的值越小越好。調整順序是先調整速度環增益和速度環積分時間參數,在保證機械結構不振動的情況下,再增大位置環增益的值,直到達到滿意的效果。

至此,通過∑Ⅱ伺服系統的全閉環功能實現了拉床的全閉環數控化改造。

3 結束語

通過在拉床的數控化改造中使用安川∑Ⅱ伺服系統的全閉環功能,實現拉床的全閉環控制,使改造后的拉床在精度和可靠性上都有了保證,同時也使拉床的使用更具靈活性,大大提高了用戶的加工效率。這種方法在一些精度要求較高但控制功能相對簡單的機床數控化改造中有積極的推廣意義,在降低整機的成本、大大節省現場的調試時間和難度的同時,系統也具有較高的可靠性和可維護性。

[1]蔡旺,杜道白,李從心.交流伺服電機及其控制[M].北京:機械工業出版社,2008.

[2]楊黎明,艾紅,厲虹.伺服技術[M].北京:國防工業出版社,2008.

[3]田宇.伺服與運動控制系統設計[M].北京:人民郵電出版社,2010.