大尺寸玻璃刻蝕設備控制系統設計

苗 岱,杜虎明,張 峰

(中國電子科技集團公司第二研究所,山西太原 030024)

目前在實驗室內的玻璃鍍膜工藝相當成熟,轉換效率也比較高,但僅限于在小尺寸玻璃基板上的鍍膜,不適用工業上大規模生產。大尺寸玻璃刻蝕設備則面向大尺寸玻璃襯底上面制備薄膜的工藝,從而實現了工業化生產。設備設計時,為了兼顧系統運行穩定,維護方便,節省成本,節省人力等相關因素,控制系統采用三菱FXIN型PLC作為控制核心,EVIEW觸摸屏為人機界面的構建方式。

1 系統及工藝要求

該設備的工藝流程如圖1所示,操作者將待刻蝕玻璃置于上料模塊后啟動設備自動運行功能,大尺寸玻璃在鏈式傳動方式的協助下,依次通過刻蝕,清洗,及干燥模塊,并實現相對應的工藝流程,最后刻蝕后的干燥玻璃停止在下料模塊。設備運行過程中要求根據刻蝕模塊中刻蝕液與玻璃反應后的濃度變化自動補償刻蝕液,使得刻蝕液維持在一個穩定的范圍內,保證刻蝕后玻璃表面的均勻性,同時要求玻璃在各個模塊中的傳輸速度可調。

圖1 設備工藝流程圖

2 系統設計與實現

本控制系統由兩大部分組成,一為系統硬件結構搭建,包括相關元器件的選型,電路圖設計等,二是軟件編程,包括PLC元件編程和人機界面設計。

2.1 系統硬件結構

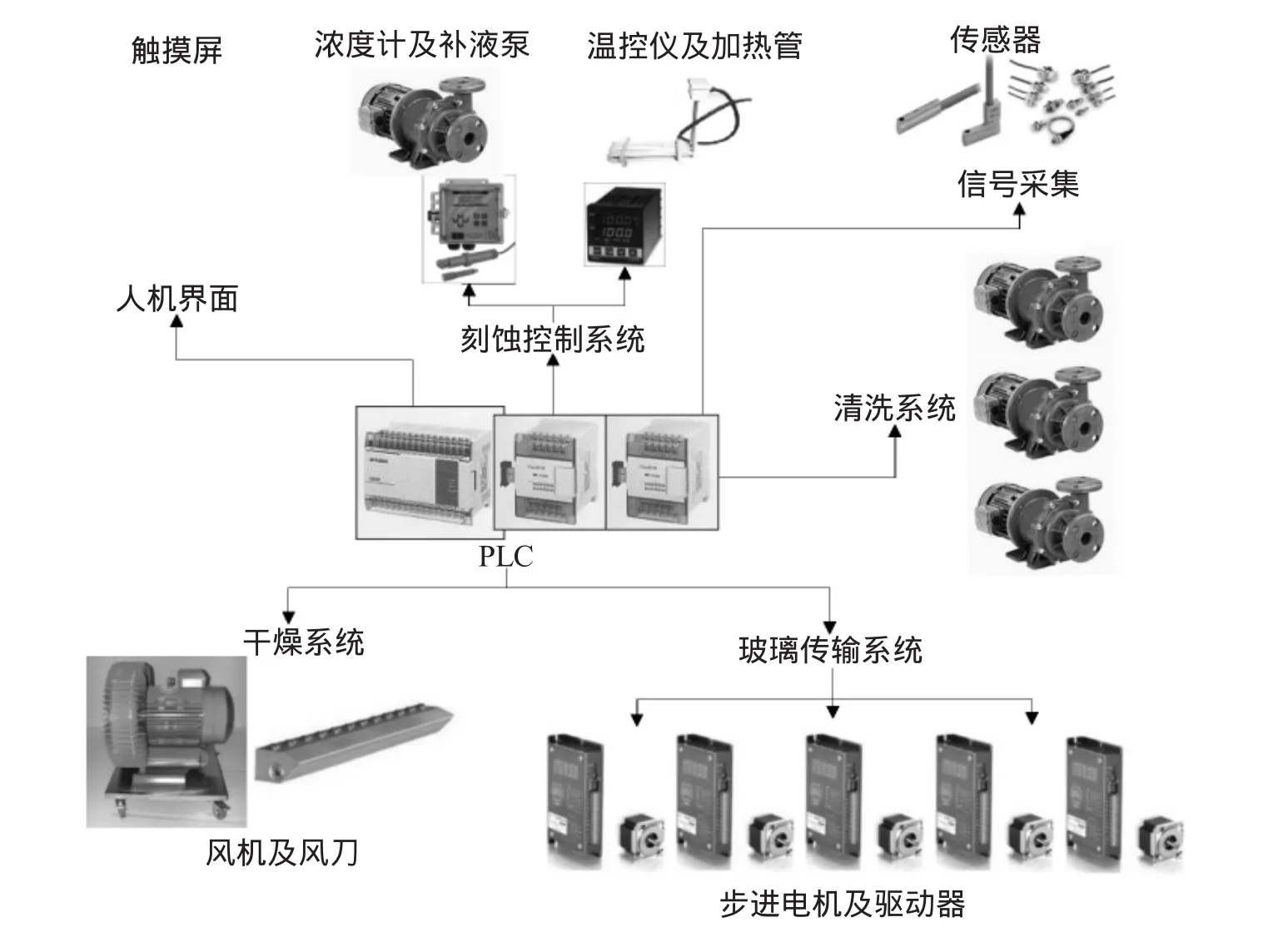

控制系統由信號采集系統,PLC、玻璃搬運系統、刻蝕控制系統、清洗系統、干燥系統及人機界面組成。系統的硬件結構圖如圖2所示。

2.1.1 PLC

設備所有輸入信號在PLC中進行交流轉換,PLC由此按照設計人員編寫的程序流程實現對相應執行機構的控制,使其最終滿足客戶的使用要求。PLC選用三菱FX1N型PLC,該系列PLC具有的特點:(1)作為日系PLC的中高端產品其可靠性高,抗干擾能力強;(2)CPU模塊支持高速計數、定時、標準RS232/485接口;(3)支持梯形圖、指令列表和功能塊圖等多種語言編寫;(4)體積小、質量小、能耗低。

2.1.2 玻璃傳輸系統

玻璃與刻蝕液接觸的時間直接影響刻蝕后的效果,所以玻璃在設備各個模塊中(尤其是刻蝕模塊)的運行速度必須可以按照刻蝕工藝要求,隨著配方的改變而進行調整。因此選用步進電機作為動力輸出元件來實現此項功能。電機轉動的速度通過PLC給出的脈沖信號進行精密控制,并且此脈沖信號的數值可以由設備操作者進行讀寫修改。

2.1.3 刻蝕控制系統

圖2 系統硬件結構圖

此系統主要用來實現玻璃刻蝕時對刻蝕液溫度及濃度的控制。由溫控儀、加熱管及溫度傳感器組成溫度控制系統,溫控儀根據溫度傳感器檢測到的刻蝕液實時溫度通過控制加熱管的啟動與停止,將刻蝕液的溫度穩定在設定溫度范圍內。濃度控制主要由濃度計及補液泵組成。當刻蝕液濃度低于設定的數值時補液泵啟動,將酸液槽中的刻蝕液補充到刻蝕模塊中,補充刻蝕過程中損失的刻蝕液;當刻蝕液濃度值偏高時,補液泵則向刻蝕模塊中增加去離子水,防止濃度過高導致的過量刻蝕。

2.1.4 清洗系統

主要的執行機構為磁力泵,當玻璃運行進入到清洗模塊時,PLC控制噴淋泵依次啟動,將去離子水噴灑到玻璃表面,從而去除殘留的刻蝕液或雜質。磁力泵選型時應保證潔凈度高,不會污染去離子水。

2.1.5 干燥系統

構建此系統時應滿足干燥速度快且不會造成二次污染,為此我們選用加熱風切的方式。玻璃進入干燥模塊后,啟動待過濾器的風機進行去水功能,隨后啟動待加熱器的風機將殘留水漬烘干,最后玻璃通過離子風槍將表面靜電消除。

2.1.6 人機界面

選用國內使用范圍廣泛的EVIEW10英寸彩屏,與同類型觸摸屏相比其具有用戶組態存儲空間大(最低4M)、采用高速32位RISC CPU、宏指令與標準C語言兼容、具有雙串口,可同時連接不同的PLC、變頻器及伺服驅動器等且支持打印機。

2.2 軟件編程

三菱FX1N型PLC是系統的核心控制器件,它是設備控制軟件編寫及運行的物理載體。而設備控制程序是在三菱專用GX developer程序開發環境下,采用常用的梯形圖語言進行編寫的。為了方便設備的調試及以后可能出現的維護問題,在進行PLC軟件編寫時,應首先將程序分成如表1所示的程序模塊分別進行編寫,待各個模塊編寫調試完成后再統一進行聯調。

表1 程序模塊列表

從上表可以得出,公共程序相當于整個程序體的外套,將剩下的5個模塊裝在其中形成一個整體。其中自動控制模塊和手動控制模塊分別處理設備在自動運行和人工手動控制下的運行方式。當設備進入自動運行狀態時,自動控制模塊根據各個輸入信號的狀態,實時調用工藝控制和運動控制模塊,保證設備實現圖1所示的工藝流程,見圖3。當操作者需要對設備手動實施操作時,手動控制模塊則代替自動控制模塊對工藝控制和運動控制模塊進行調用,實現手動功能。系統報警模塊則獨立于自動及手動控制模塊之外,隨時監視系統狀態。當出現異常狀態時,實時給出報警信號,防止危機設備及人身安全。下面只列出了自動控制模塊的程序流程,別的程序模塊在此不再贅述。

圖3 程序流程圖

編程界面如下圖4所示。

圖4 PLC編程界面

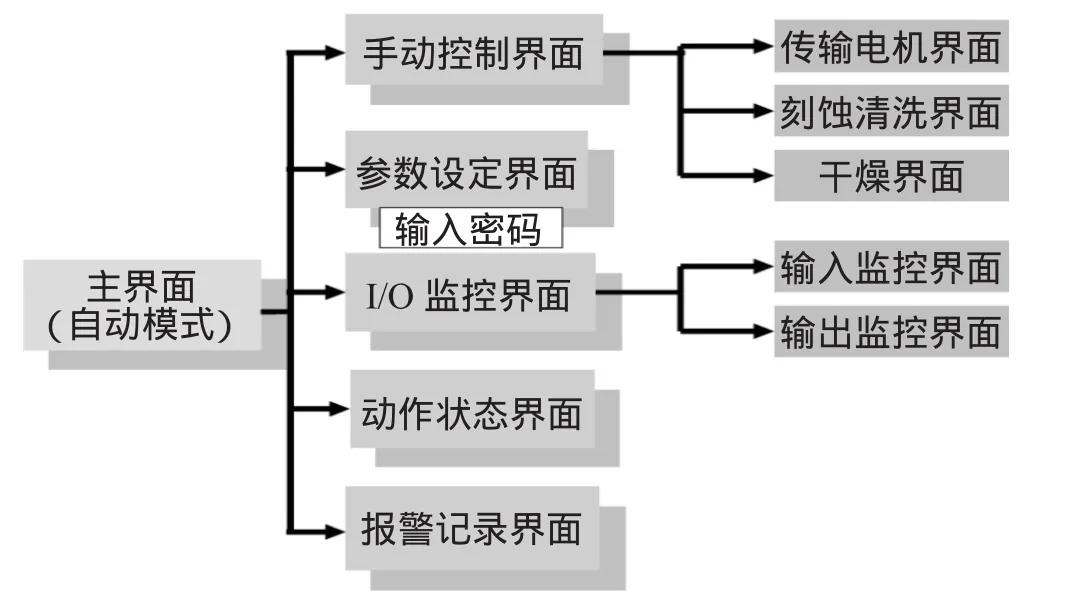

本控制系統采用EVIEW觸摸屏為基礎繪制人機界面,主要包括:主界面,手動操作界面,參數設定界面,I/O監控界面,動作狀態界面,報警記錄界面,卡片復位界面等。畫面分為兩層:設備操作者可以操作系統運行主界面,手動操作界面,報警記錄界面,I/O監控界面,動作狀態界面,卡片復位界面;只有經過授權擁有密碼的更高級使用者如工藝或維護人員才可以進入參數設置界面,對系統參數進行管理。在各個畫面設計過程中遵循了人機界面設計的普遍原則:反饋性、狀態顯示、可脫離性、默認值、復原性和一致性。圖5是人機界面層次結構圖。

主界面作為最常使用的畫面,顯示了設備的名稱,時間日期,設備當前狀態(運行、待機或報警)。在此界面設備操作者可以對設備執行啟動、停止、復位及急停操作。并且通過組界面上的按鈕,可以將畫面切換到手動操作界面,參數設定界面,I/O監控界面,動作狀態界面,報警記錄界面,見圖6。

圖5 人機界面層次結構圖

圖6 人機界面繪制圖

手動操作界面可以向操作者提供設備各個執行機構的獨立控制功能。包括5個工藝模塊的玻璃傳送電機的啟動停止,刻蝕液加熱啟動停止,補液泵是否進行補液,每個風切風機的運行停止,各個清洗泵的運行停止等。

參數設定界面用來設置玻璃傳送電機的速度,方便刻蝕工藝的調整。此界面只有經過授權且擁有密碼的操作者方能對此界面上的參數進行修改。

I/O監控界面將PLC中所有輸入輸出信號采用指示燈的方式在屏幕上顯示出來,方便調試維護人員及操作者了解系統狀態。

動作狀態界面顯示出設備目前的運行狀態。操作者在此界面下就可以了解清楚設備正在運行的工藝,以及玻璃已經運行到哪個模塊,每個模塊中是否有玻璃正在處理。

報警記錄界面主要保存了設備的各種報警記錄,包括報警名稱,時間,是否復位等信息,根據需要可以打印出完成報表。

3 結束語

本控制系統硬件系統以PLC為主控制器,觸摸屏為人機交互界面,采用步進電機控制玻璃傳輸,解決了大尺寸玻璃進出刻蝕液的問題;刻蝕液的溫度及濃度依托溫度控制儀及濃度計進行實施監控,通過加熱管和補液泵分別對溫度及濃度變化進行控制。按照以本文所闡述的PLC為核心的控制系統的大尺寸玻璃刻蝕設備已經進入了調試生產階段,在尺寸為1 100 mm×1 300 mm且厚度在3~6 mm的薄膜玻璃刻蝕生產線中得到了良好的應用。此設備作為一種面向大規模工業化生產的鏈式玻璃刻蝕設備,對于我國平板顯示器行業及薄膜太陽能行業的產業化及國產化都有重要意義。

[1]陳從貴.導電薄膜玻璃基底的清洗工藝設計[J].新技術新工藝.1995.4:29-32.

[2]崔海昱.玻璃襯底多晶硅薄膜太陽電池的制備[J].可再生能源.2008.5:57-59.

[3]韓才新.論光伏玻璃的發展潛力[J].門窗.2012.1:12-15.

[4]于國強.太陽能光伏玻璃特性及應用研究[J].科技咨訊.2011.12:107-110.

[5]劉舉慶.濕法制備氧化石墨烯/碳納米管電極的聚合物太陽能電池器件.南京郵電大學學報(自然科學版)[J].2010.6:11-12.

[6]梁治齊.實用清洗技術手冊[M].北京:化學工業出版社.2000.

[7]陳根正.可編程邏輯控制器原理及應用[M].西安:陜西科學技術出版社.1993.