彈簧外夾頭胎體結構的改進

李炳君, 劉麗敏

(哈爾濱軸承集團公司 工模裝制造分公司,黑龍江 哈爾濱150036)

1 前言

在對軸承套圈進行車加工時,要使用彈簧夾頭夾緊套圈進行加工,彈簧夾頭胎體整體結構如圖1所示。此零件加工難度大,材料利用率低,加工周期長,使用時主要是前部錐面磨損,磨損后就整體報廢,造成了材料上的浪費,按當時的生產能力很難保證急需。如何縮短加工周期,降低成本,成為要解決的難題。

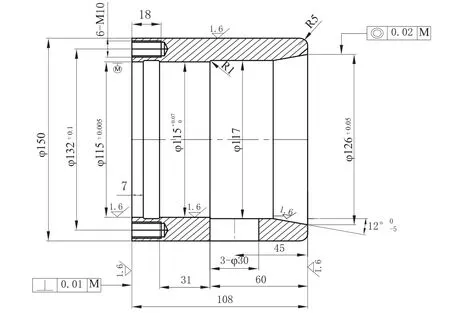

圖1 整體彈簧夾頭胎體

2 彈簧外夾頭的結構及工作原理

彈簧夾頭的前端是錐度為12°的錐面,后端為M48×1.5螺紋,使用時彈簧卡頭靠胎體使其夾緊軸承套圈,后面為引導而,使其夾緊時定心。由于套圈與前錐面長期磨擦,造成前錐面磨損嚴重而無法保證其正常工作,胎體就整體報廢扔掉,而其后部基本沒有消耗,所以比較浪費材料。

3 結構改進

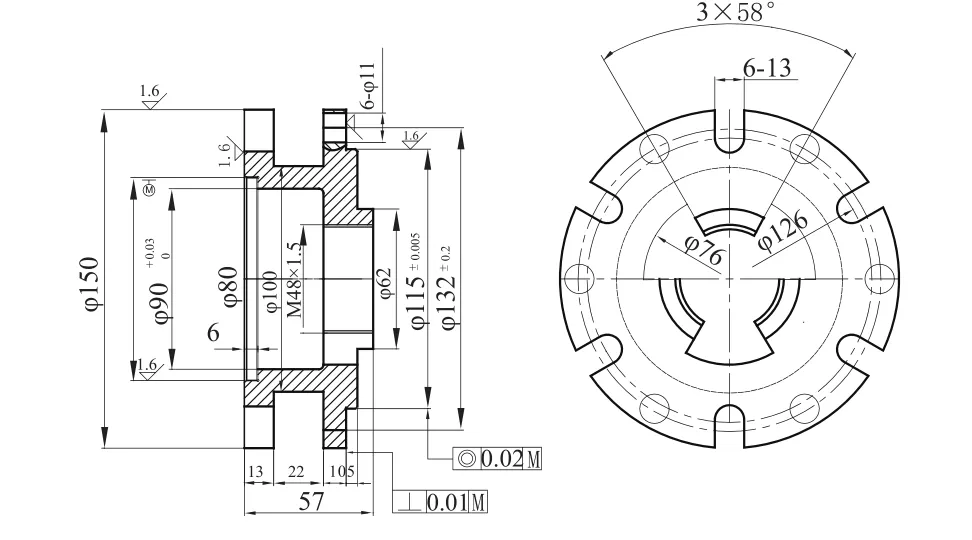

經過反復分析研究,把其頭部和后部采用鑲嵌形式,孔部配合后采用螺釘固定結構,即將胎由一體改為兩體結構。根據其工作原理,對其材料應用及工藝做了相應的設計,頭部磨損大,所以采用GCr15材質,淬火61HRC-63HRC,尾部磨損小,可采用45號鋼,其材料價格低于GCr15,可節約資金,淬火42HRC~45HRC,把其配合軸與孔標準化,使其達到通用效果,任意互換。這樣既不改變其基本結構形式而且還能減少了消耗,后部可反復利用(如圖 3 所示)。為保證其原有的精度要求,設計其配合軸孔采用h6/H7配合,配合端面保證其垂直度在0.01以內,前端保證外徑和配合內孔同心 ,后端面垂直內孔,后部保證其配合軸與前端同心,端面垂直于配合軸,其前端按彈簧外夾頭需要設計(如圖 2 所示)。

圖2 分體彈簧夾頭胎體(前端胎體頭)

圖3 分體彈簧夾頭胎體(后端胎體座)

這樣改裝后,我們加工了一批產品,操作者反映其使用精度完全達到要求,安裝也很方便,只是后面安裝結構配合間隙過大,使用中有振動,我們采取了使用者的意見對其結構進行了進一步改進,重新進行了配合尺寸的改進,使其后端鑲嵌后為過盈,即在后端零件座前端加上一個止口,安裝時后端的臺階壓入止口中,用螺釘把住,其使用效果和原有效果一樣,進行這樣改進后,裝配后就沒有了松動問題,其裝配后和原有彈簧外夾頭胎體一樣,使用者對此十分滿意,改進達到了預期效果。

4 改進后效果分析

4.1 加工難易程度

原先一體結構因其總體長,材料去除量大,加工難度相對大,而改裝后分為二體,其加工相對容易。

4.2 材料利用

原結構為整體結構,采用GCr15,比改進后材材料價格要高,改進后前端為GCr15,后端為45號鋼相對價格低,而且后部可重復使用,只要加工一批后部就可以了,其節約材料上顯而易見。

4.3 經濟效益

原先加工一件整體式夾具胎體,其加工工期長,工時費用相對較高,而改為鑲嵌結構后只加工頭部,其工時費用和材料費用也相對降低,使夾具總體價格降低。

5 結束語

此類改進后彈簧外夾頭胎體經過幾年的應用,已形成了固定加工工藝,在使用中深受操作者歡迎。這種改進的方法可作為類似結構工裝改進及設計新工裝時的參考,使其既節省材料又易加工并縮短加工工期。通過對該胎體結構的改進,使我們認識到,只有在實踐中運用科學的方法,不斷探索,大膽想象,才能更好地服務于生產,為工廠的發展做出貢獻。