圓錐滾子軸承內滾道粗車用仿形板的改進

孟慶林,曲永軍

(1.哈爾濱軸承集團公司 通用軸承公司,黑龍江 哈爾濱 150036;2.哈爾濱軸承集團公司 哈爾濱市香華高密封軸承廠,黑龍江 哈爾濱 150036)

1 前言

在細車圓錐滾子軸承內滾道過程中,存在著一些不利于生產的因素,使得刀具易損壞、加工件表面產生缺陷、滾道表面粗糙度難以控制,給磨加工帶來加工難度。這些不利于生產的因素限制了車加工的生產能力,也增加了刀具和能源消耗。若想消除這些不利于生產的因素,就要從上道工序粗仿內滾道來解決。

2 內滾道原來加工情況

近年來,鍛件廠家為節約鋼材,降低成本,減少了鍛件的重量和留量,使得圓錐軸承內套形狀有所改變,粗仿內滾道加工后的產品,大擋邊與內滾道相交部位普遍露氧化皮,使精車內滾道車刀刃造成磨損,加工后溝道表面凸凹不平,表面粗糙度不易保證,增加刀具刃磨次數。

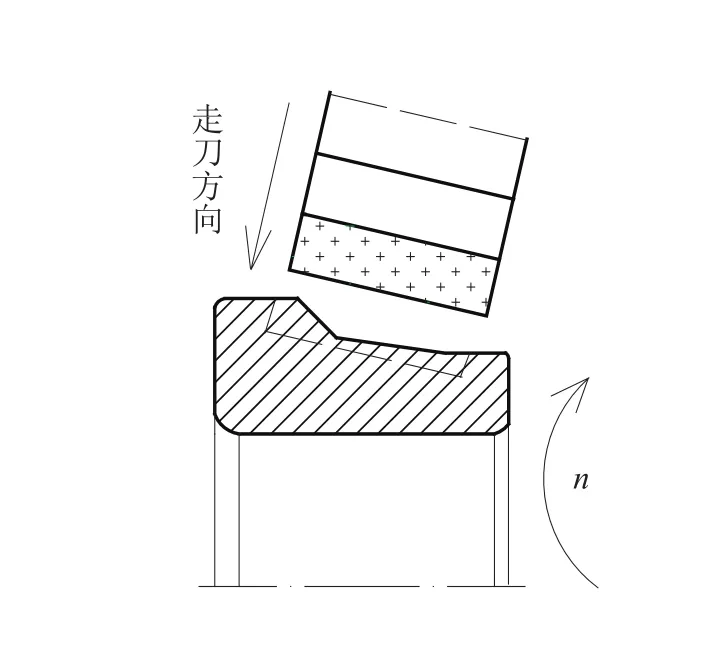

粗仿內滾道的設備是C7220 C7232仿形機床,仿形板的形狀見圖 1。

圖1 改進前仿形板的形狀

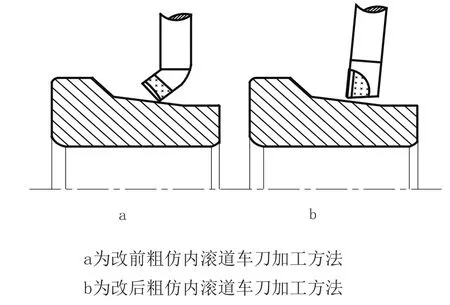

改進前仿形板加工出的套圈形狀如圖 2 所示,給精車內滾道大擋邊滾道位置的切削留量大,切削大擋邊滾道位置要比切削小擋邊滾道位置切削量大近 3 倍之多,而且待加工表面有時存在缺陷(如氧化皮)。精車內滾道是采用切入式的加工方法,車加工時先從大擋邊處切入,逐步車至小擋邊滾道位置,使內滾道車刀在大擋邊附近承受擠壓力較大,容易出現合金斷裂(崩刀)、裂紋、磨損等現象。如車到氧化皮,則刀具其他處也容易損壞。切削刃的質量直接影響到車加工工件表面的質量。因此,粗仿內滾道的形狀和留量對精車內滾道有著直接的影響。

圖2 細車內滾道的加工方法

3 仿形板的改進

針對內滾道按原仿形板粗車后,其產品在下工序精車內滾道時存在的問題,經過多次探討試磨,在原仿形板內外徑與大擋邊45°角度處(A點)向下作一條垂直線,在沿滾道角度線做一條延長線交與垂直線,使內外徑與擋邊成90°,見圖 3 所示。

圖3 改進后仿形板的形狀

利用改進后的仿形板在粗仿內滾道、細車內外徑時, 以往的外徑車刀主切 削刃與加工表面的夾角為48°。由于內外徑與大擋邊改成直角,使得主切削刃在切削擋邊直坡時,接觸面太大,增加了刀具的擠壓抗力.過大的抗力容易使刀刃損壞或工件擼料。為減輕抗力,將彎頭外徑車刀換成立式車刀,使主切削刃與待加工表面夾角達到近90°,副切削刃與加工過工件表面夾角10°左右,見圖4,這樣在切削直角擋邊時,減少刀刃與工件的接觸面積,降低切削抗力,增加刀具使用壽命。

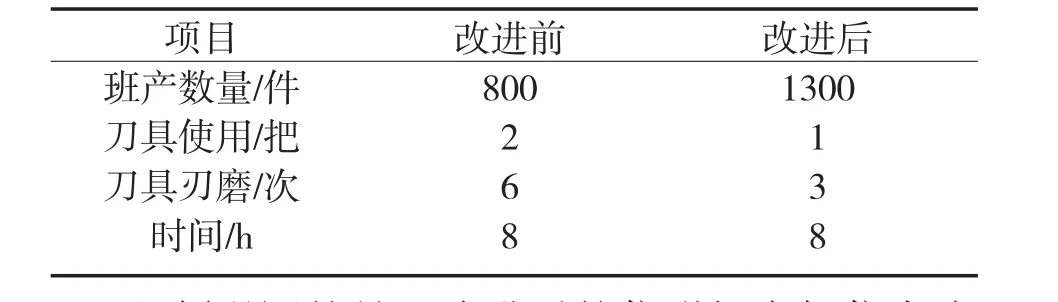

改進后的仿形板在實際粗仿內滾道加工過程中,既去掉了氧化皮,也減少了給精車內滾道的切削留量,使得精車內滾道工序降低了刀具承受的擠壓力,提高刀具的使用壽命,減少刀具刃磨次數,節約了刀具,提高生產效率和滾道表面質量。據統計,粗仿內滾道仿形板改進后,精車內滾道工序的產量比改進前提高60%,使用刀具數量和刃磨次數都有很大的減少。以32220規格為例,詳情見表 1。

圖4 仿形板改進前后車刀形狀

表1 仿形板改進前后各項指標對比

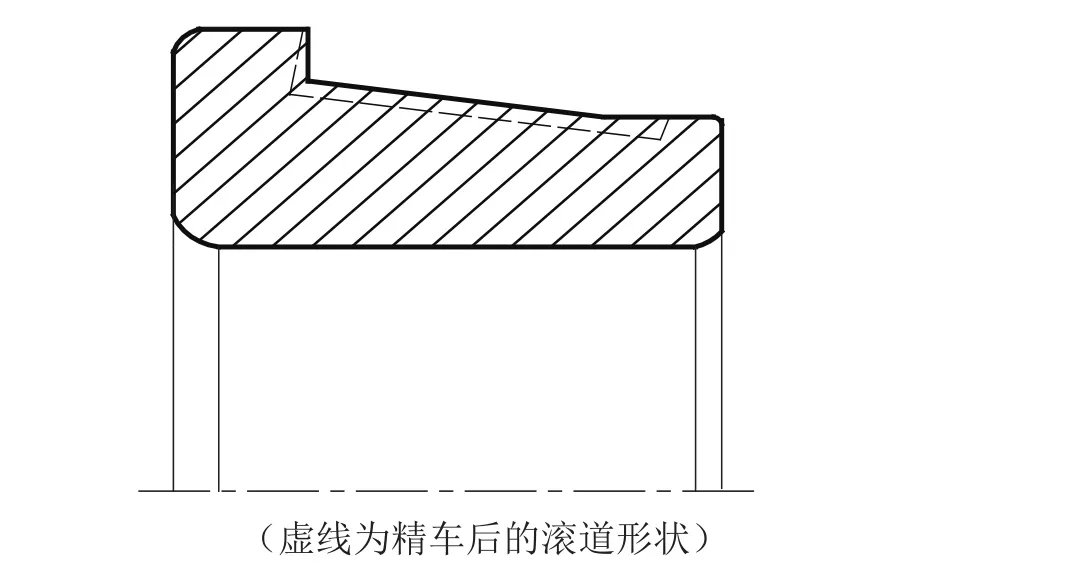

必須強調的是,改進后的仿形板在粗仿內滾道加工時,大擋邊寬度尺寸不得小于工藝要求尺寸,滾道角度要與工藝要求角度相同。圖 5 為仿形板改進后加工出的產品形狀。

圖5 仿形板改進后粗仿加工的滾道形狀

4 結束語

在車加工過程中,留量過大和表面缺陷都能使刀具所受擠壓力增大,致使刀具容易損壞,這些不利因素勢必造成加工表面精度的降低,輔助材料和能源的消耗,限制了生產產量。因此,克服解決這些不利因素,對提高生產能力有著重大意義。