當前住宅主體結構PC體系優劣分析與建議

■ 李 杰 Li Jie

1 概述

我國五六十年代及七八十年代均大批運用過預制鋼筋混凝土P C(Prefabricated Concrete)建筑技術,但由于抗震及滲漏兩大問題未徹底解決,被迫下馬。1999年國務院頒發《關于推進住宅產業現代化提高住宅質量的若干意見》(國辦發〔1999〕72號文),鼓勵進行住宅產業化,但至今效果不顯著。我國雖然多年來一直是世界第一大建筑市場,但建筑生產仍是“放下鋤頭,拿起砌刀”的粗放型模式,是典型的“三高一低”(高投入、高能耗、高污染、低效率)的制造方式,與國際先進產業化技術相差甚遠。

住宅產業化PC技術未能推廣主要原因仍是二大障礙未沖破:一是技術問題(主要是預制結構技術及其集成),二是成本問題。

近幾年來,隨著市場人工費猛漲(木工已達300元/天,超過白領)、綠色環保要求高等因素,不少有遠見的企業(含房地產開發、施工企業、構件公司、設計院、科研單位等)對住宅產業化進行了技術探索和研究,取得了一定的進展。本文囊括性地對國內外住宅產業化結構體系主要體系進行剖析,分析未能推廣的原因,供同行們參考。

2 國內住宅結構外墻結構產業化PC技術體系分析

2.1 先安裝后現澆的框架內澆外掛PC體系

外墻預制PC外墻板,PC板上部與現澆RC(Reinforcement Concrete)梁、兩側邊與現澆RC柱錨固(圖1、2),PC下邊懸空,戶內梁、柱、樓板均為現澆,PC不參與主體結構承重設計計算。該結構施工工期為5~6d/層,PC板重2~6t/塊不等,厚度為150~180mm,寬為600~6 500mm/塊,高為2 950mm左右(層高﹣20板厚)。戶內做內保溫(一般為聚苯板EPS/XPS)。

此結構適應框架體系,利用現澆柱、梁把PC板錨固好,連接節點均為現澆。可實現外墻100%預制,整層預制率可達30%~45%,成本增量為380~500元 /m2。

體系缺點:框架體系室內存在柱、梁,不符合客戶需求。該PC不適應高層剪力墻結構體系。若18層高層為框架,則柱子大小達900×1 000左右,占室內空間很大。造價高,客戶性價比不高。

2.2 先現澆后掛板的框架內澆-外掛PC體系

現澆主體結構全部完成后,再在外墻后掛PC板,基本同2.1體系,極似后掛玻璃幕墻板。后掛PC板下方與樓板之間為后澆混凝土(圖3),PC上部用角鐵與主體結構相連(圖4)。外墻預制可達100%,整層樓預制率可達為70%以上,內保溫體系。不參與主體承重,造成大樓含鋼量增加60%。PC不參與主體承重設計計算。

體系缺點:同2.1,且占用空間大,PC板拼縫內的防水難處理。

2.3 不參與主體結構承重的剪力墻PCF體系

剪力墻外墻分為二部分,朝外部分為預制PCF(Prefbricated Concrete Form),朝內部分為現澆,疊合組成剪力墻(圖5),PCF僅起到外墻模板作用(圖6),外墻厚度為:85厚PCF+200厚現澆RC+55厚EPS內保溫+12厚石膏板=352。外墻可實現PCF/PC率100%,整層預制率40%~55%。PCF不參與主體承重設計計算。一般做聚苯板內保溫。成本增加400~550元/m2。PCF板大小同上,適應剪力墻體系。

體系缺點:不適應框架體系,PCF不參與主體承重,存在浪費,為“產業化而產業化”之嫌。整樓含鋼量增加約10%,縮小室內空間30mm左右。成本增加較多,客戶性價比不高。

2.4 參與主體結構承重的剪力PCF墻體系

基本同2.3體系,但80~85厚PCF中有30厚參與主體結構承重設計計算(圖7),此PCF外墻厚度:85厚PCF(含面磚)+170厚RC +55厚EPS內保溫+12厚石膏板=322(圖8)。傳統結構外墻厚度:20厚內粉刷+200厚RC+25厚外墻粉刷+55厚外保溫+10厚面磚=320,故外墻占用空間僅相差2mm,厚度幾乎無差別。此體系剪力墻RC 部位豎向鋼筋由雙向,減為豎向1排鋼筋,比不承重PCF體系節約鋼筋10%。成本增加350~400元/m2。

體系缺點:80厚PCF僅有30厚參與承重,不是100%,且嚴重依賴RC剪力墻。比不承重的PCF有改進,但改進不十分突出。

2.5 非主體承重的外墻夾心保溫PC體系

和2.1近似,但把外墻PC板中間加一層保溫層(一般為XPS板)(圖9),外墻基本構造為(圖10):內側200厚PC板+30~90厚保溫材料(一般為XPS板)+60厚PCF板,內與外板通過玻璃纖維增強塑料RFP(Fiber Reinforced Plastics)連接件連接。PC板不參與主體承重設計計算。邊緣構件(暗柱)為現澆。費用增加400~800元/m2。

體系缺點:實際傳力路徑不清晰,內外連接件存在局部冷橋現象且造價高。外側PCF僅為一塊保護板,損失室內空間約50厚。若外墻滲漏,處理難度大。不適應高層剪力墻體系。整樓增加含鋼量約10%以上,成本增加,客戶性價比不高。

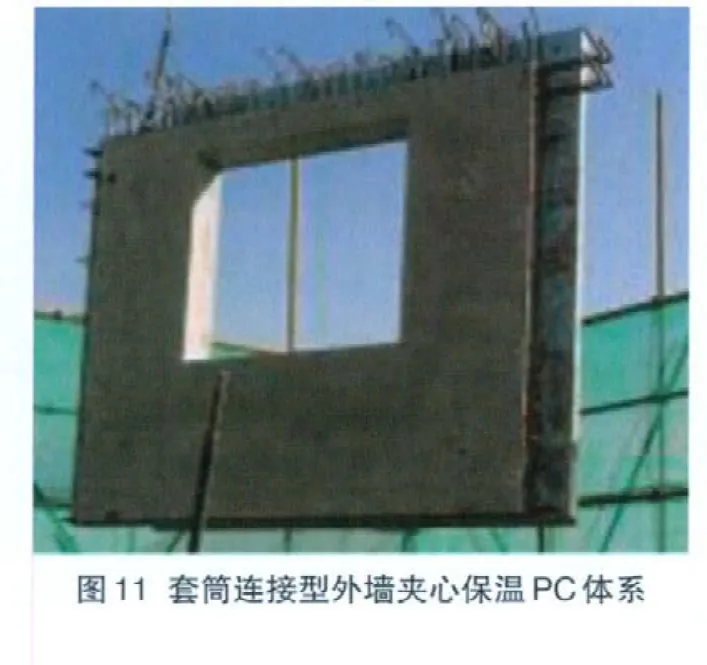

2.6 作為主體結構承重的套筒連接型外墻夾心保溫PC體系

外墻剪力墻除暗柱部位現澆外,其余外墻全為預制(圖11),PC板一般構造為:180~200厚鋼混凝土(參與主體承重)+30~90厚夾心保溫+60厚外葉鋼混凝土板,內外板通過RFP連接。承重PC墻體上、下連接為套筒半注漿模式(套筒上半截在工廠預制PC板時與鋼筋螺紋連接完畢,套筒下半截現場吊裝后再灌漿。為減少套筒上下眼對準的操作難題,剪力墻內鋼筋傳統為2排豎向鋼筋減少為1排,增大鋼筋大小,預制剪力墻內僅為一排灌漿套筒連接鋼筋(圖12)。外墻預制率可達90%(暗柱現澆),成本增加500~700元 /m2。

體系缺點:施工難度較大,承重受力不明晰,還在摸索階段。局部冷橋難處理,局部需做外保溫。外墻一旦滲漏難處理。成本增加,客戶性價比不高。

2.7 作為主體結構承重的鋼筋連接型外墻夾心保溫PC體系

基本同2.6,僅把套筒取消,預制剪力墻的上、下PC板連接改為鋼筋焊接形式(圖13、14)。

體系缺點:施工難度大,焊接量大,工效低,且局部存在冷橋。一旦滲漏難處理。成本增加,客戶性價比不高。

2.8 無保溫的夾心式混凝土剪力墻PC體系

剪力墻兩側不用常規模板施工,而是預制兩塊50~60厚PCF板當作模板(圖15),內外PCF板用鋼筋連接成為一個“火柴盒”,空心夾板,邊緣構件(暗柱)全現澆(圖16),內保溫。成本增加約200~300元/m2。預制率可達35%以上。

體系缺點:存在兩塊PCF,增加造價、浪費室內空間,實質上主體承重結構未實現產業化。成本增加,客戶性價比不高。

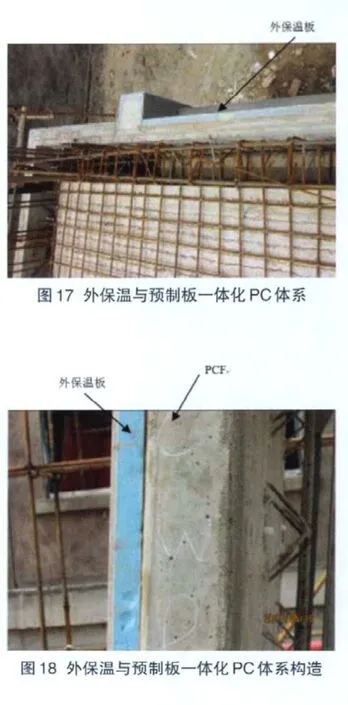

2.9 外保溫與預制板一體化PC體系

同2.3體系相似,主要區別是PCF板預制時,將外墻外保溫板與PCF板現澆在一起(圖17、18),無需再做內保溫,增加成本約300~400元/m2,外墻PCF預制率可達100%。

體系缺點:邊緣構件等仍存在大量現澆,梁與柱的節點連接難度較大。外保溫久后存在開裂、脫落的危險。

2.1 0 整體勁性混凝土PC體系

柱、梁為預制工字鋼勁性結構,疊合樓板(圖19、20),框架體系,先梁柱節點工字鋼焊接后,再節點與樓板現澆,預制率達80%以上。現場模板量僅為傳統的3%,節約現場人工80%,增加成本約400元/m2。

體系缺點:僅適應框架結構體系,不適應剪力墻體系,施工難度大,且造價高。預制外墻板難以統一。成本增加,客戶性價比不高。

2.1 1 能抗震的框架混凝土全裝配式PC體系

外墻、柱、梁、疊合樓板為全預制PC,僅梁柱節點及疊合樓板上半部分整澆(圖21),預制率可達80%。成本增加1 800~2 500元/m2。柱上、下連接采用套筒注裝,梁與梁鋼筋連接采用套筒注漿或局部焊接。

體系缺點:造價太高,僅能少量試點。主要適合框架體系,剪力墻體系難度十分高,且與國家規范不完全符合,須逐一論證。

2.1 2 非抗震框架混凝土全裝配式PC體系

外墻、內墻、柱、梁樓板等均為預制PC(圖22),僅梁柱節點及樓板上半部分整澆,預制率85%以上。增加成本700~800元/m2。鋼筋連接主要為搭接,局部焊接。

體系缺點:不符合國家抗震設計規范,不能建造商品房,只能運用在非抗震地區,不適用我國大陸。

3 發達國家住宅產業化結構主要做法

3.1 日本

高層住宅均為框架結構,梁、柱、墻、疊合樓板均為預制PC(圖23),梁、柱鋼筋的連接為注漿套筒(圖24),僅節點及樓板上層混凝土為現澆,預制率達75%以上。人工費占建筑造價70%左右,采用PC主要為節約人工、減小成本。PC樓造價比傳統的低。日本為高地震國家,房屋均需抗震,但為柔性抗震設計體系,但我國為剛性抗震設計體系,高層一般為混凝土剪力墻或鋼結構,設計體系不一樣,且人工費低,PC造價高,故不能照搬過來。

3.2 歐洲、美國、新加坡等地區

歐美住宅多為1~3層的別墅,高層住宅偏少,多為木、鋼結構,構件制作分工細、廣,社會模數化、商品化程度極高,且歐洲、新加坡等大多數非抗震區,如樓梯間為預制板(圖25、26),但不滿足抗震要求,故亦不適合我國大陸。

4 我國發達地區住宅產業化結構主要做法

4.1 臺灣

預制率、節點處理(圖27、28)等類似日本模式,故不能照搬應用于大陸。

4.2 香港

高層為框架剪力墻結構,設計為不抗震結構,故暗柱少、配筋少。凸窗(圖29)、外墻(圖30)等多為預制,柱、梁等為現澆,鋼筋連接為搭接,預制率60%以上。由于該體系不抗震,故不適應內地。

5 當前癥結

我國多年來鼓勵推廣住宅產業化,但“雷聲大、雨點小”,主要是由于我國建筑設計規范(尤其是高層建筑結構規范、抗震設計規范)不吻合產業化、勞動力成本相對低廉、集成技術弱、社會標準化程度低等造成的。尤其是發達國家和我國發達地區建筑人工費為建筑造價的50%~70%,但我國人工費近年雖有所增加,但仍僅占28%左右,人工費單價在漲,材料費、機械費等也在漲,造成人工費占建筑造價的比例增長率不大。推廣產業化,人工費倒逼是關鍵。只要人工費占建筑建造成本40%以上,政府、企業不得不尋求能節約人工的產業化形式來建造,設計規范、社會標準化均會與時俱進,PC一定將會廣泛被迫推行。

當前PC預制結構形式不能推廣,其直接癥結是目前PC各種體系仍不能完美地同時解決形成下述6個問題:①滿足抗震;②施工方便;③成本適當;④能防滲漏;⑤保溫節能;⑥集成技術。

6 建議

(1)修改現行有關設計規范,使之與產業化推廣相適應。我國現行《高層建筑混凝土結構技術規程》(JGJ3-2002)、《建筑抗震設計規范》(GB50011-2001)不適應結構產業化的推廣,當前《裝配式混凝土結構技術規程》正在編制,期望有所技術突破。

(2)加大技術創新尤其是技術集成力度。培育大型科技攻關企業,扎實建立技術嚙合平臺,重點放在結構體系的研究。

(3)要多借鑒日本等產業化技術加以中國化,施行“拿來主義”,少走彎路。

(4)充分重視“民工荒”倒逼產業化技術進步工作。我國當前勞動力成本占我國工程造價的28%左右,近幾年出現招工難,勞動力成本不斷上升,每年上漲10%~20%,現在民工工資250~300元/天已司空見慣。多培訓建筑產業化工人,使傳統的耗工施工模式逐漸退出。

(5)加大住宅產業化益處的宣傳力度。目前環保壓力大,建筑材料、生產、施工、使用占全社會能耗的50%以上,實現環保節能的建筑產業化模式是利國利民的大事。

(6)初始推廣階段須有政策扶持。日本、我國香港地區等在推廣建筑產業化初始階段,利用稅收、財政等優惠政策鼓勵,目前北京、上海已出臺相關鼓勵產業化政策,但全國尚未普及。