麥秸基木質陶瓷/凹凸棒石復合材料制備與性能表征

吳文濤,譚方良,聶志芳,徐鳳,徐良

(合肥工業大學資源與環境工程學院,安徽 合肥 230009)

秸稈作為一種普遍的農作物廢棄物,其傳統的處理方法是在田間地頭焚燒,這種處理方法不僅嚴重污染空氣,而且導致了土壤微生物的死亡、土地變硬板結、土壤肥力下降、化肥用量增加等不良后果。木質陶瓷(woodceramic)是一種采用木材(或其他木質材料)浸漬熱固性樹脂后真空(或氮氣保護)碳化而成的一種新型多孔質碳素材料[1],其中的木質材料在燒結后形成軟質無定形碳,樹脂生成硬質玻璃碳[2-4]。木質陶瓷是環境材料中的典型代表,木材是一種可以循環利用的自然資源,它的研究有利于環境保護和廢舊木質材料的重新利用,具有良好的社會效益和經濟效益,以木材為原料制備陶瓷已成為一個重要的研究方向。在制備木質陶瓷的選料上,日本學者普遍使用的是原木和五合板,也有人用竹子等做過實驗[5]。凹凸棒石[6]又名坡縷石或坡縷縞(Palygorskite),是一種層鏈狀結構的含水富鎂鋁硅酸鹽粘土礦物,其理想分子式為Mg5Si8O20(OH)2(OH2)4·4H2O,對有機污染物具有很強的吸附選擇性。本實驗是以木質陶瓷的制備工藝為基礎,通過加入凹凸棒石,從而改善原木質陶瓷的性能,制備出麥秸基木質陶瓷/凹凸棒石復合材料這一新型環境材料。此次所研究的麥秸基木質陶瓷/凹凸棒石復合材料是基于木質陶瓷的進一步探索,通過不同的配比和不同的燒結溫度,探討不同的實驗因素對材料表征性能的影響,從而掌握對此材料的最佳配比和最佳燒結溫度,最終推廣其應用。

1 實驗

1.1 坯體的制備

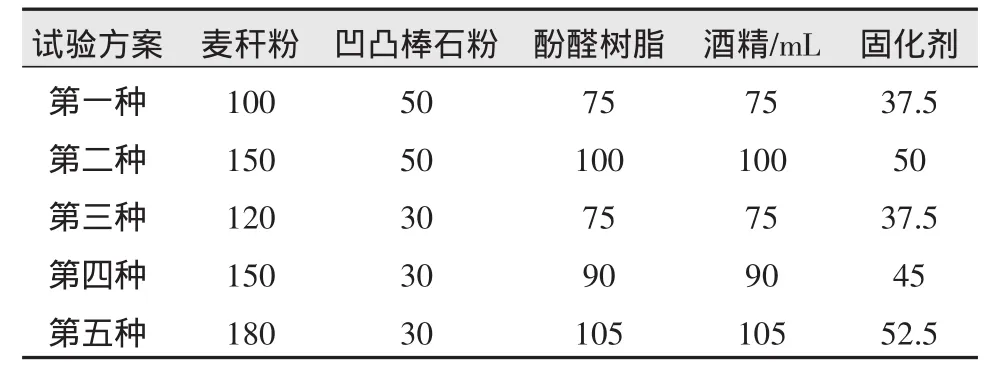

將在微型植物粉碎機上破碎的麥稈粉末和凹凸棒石粉末、酚醛樹脂、固化劑以及酒精按表1的5種配比手工混合,經自然晾干、烘箱干燥,然后在加壓模具上熱壓成型。

表1 麥稈粉和酚醛樹脂的5種不同配比g

1.2 坯體的燒結

為使最終產品具備所需要的一系列物理性能,必須將坯體進行燒結,使粘合劑增強材料炭化并使其連接在一起,形成網絡狀結構[7]。本實驗將熱壓成型的試樣分別在 600℃,700℃,800℃,900℃,1 000℃,1 100℃,1 200℃的溫度下用高溫管式爐燒結。所有樣本質量為50~65 g,厚度保持在6~9 mm,形狀保持基本一致,每組試樣在每個溫度點下的燒結樣品為2塊。

2 麥秸基木質陶瓷/凹凸棒石復合材料性能測試與數據分析

2.1 復合材料殘炭率測試和數據分析

計算方法為∶殘碳率=(試樣炭化后的質量÷試樣炭化前的質量)×100%

首先從木質陶瓷/凹凸棒石復合材料的碳化過程進行分析:炭化在300~2 800℃溫度范圍內進行,木材和樹脂的分子鏈皆發生了一系列重大變化。對于麥秸稈組分,炭化溫度位于250~310℃時發生脫水作用,纖維素解聚形成新的碳氫化合物結構;炭化溫度位于400~500℃時,碳氫化合物縮合形成芳香族化合物的多環結構;與此同時,酚醛樹脂在300~400℃發生解聚,在400~500℃縮合形成芳香族多核結構[8]。隨著炭化溫度的進一步升高,木炭排列的有序化程度提高,但當溫度高于650℃時,由于溫度繼續升高,引起裂紋等缺陷出現,使得木炭最終只能部分結晶,即木炭中包含了無定形組分及石墨晶體組分,酚醛樹脂炭化后形成玻璃態的硬炭,硬炭是難以石墨化的。通過對木質陶表面形貌的觀察發現,木炭保持了原來木材的管孔結構,玻璃炭位于木炭之間起連接和增強作用[9]。

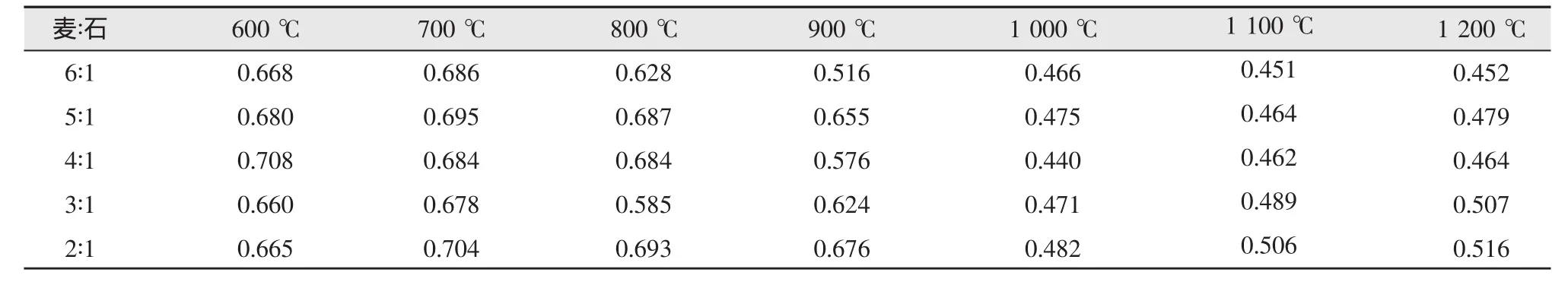

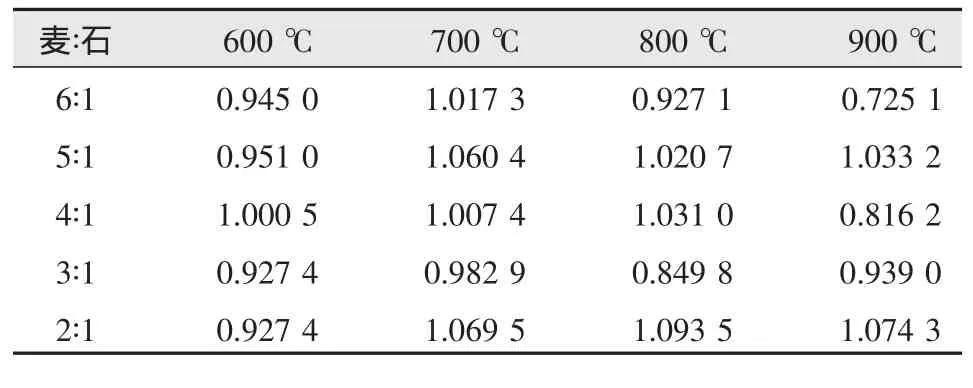

表2 各配比在不同溫度下的殘炭率 %

由表2可見,在5種不同配比條件下,其殘炭率總體都隨溫度的升高及分解產物的不斷逸出而降低。各個配比在900℃以前殘炭率處于一個相對較大的值,大約為0.7,數值基本趨于平穩。各個配比在1 000℃時都出現了殘炭率的最低點,而后隨著溫度的增加,殘炭率又有所增加。表2顯示了在1 000℃以前配比為5∶1 和 2∶1 的殘炭率值較大。

綜上所述,對于以上5種配比,殘碳率最高點均出現在700~900℃,這一燒結溫度最有利于生成最高殘碳率的樣本。這5組數據中殘炭率一直處于較高水平的配比為麥秸稈∶凹凸棒石=2∶1。

2.2 復合材料抗彎強度測試和數據分析

木質陶瓷/凹凸棒石復合材料制備過程中的樹脂浸漬率和炭化燒結溫度是影響木質陶瓷/凹凸棒石復合材料力學性能的主要因素,力學各向異性則與木材纖維取向有關。燒成溫度在300~500℃時,木材的熱解作用造成局部缺陷對彎曲強度影響較大,彎曲強度隨溫度上升而下降;達到500℃后,高分子物質經縮合作用形成芳香環多核結構,分子偶合程度增加,酚醛樹脂開始形成玻璃碳,從而使彈性模量和彎曲強度都隨溫度上升而增加[10],因此在500~800℃間,彎曲強度迅速增大,此后增速變緩,至1 500℃時達到最大值。

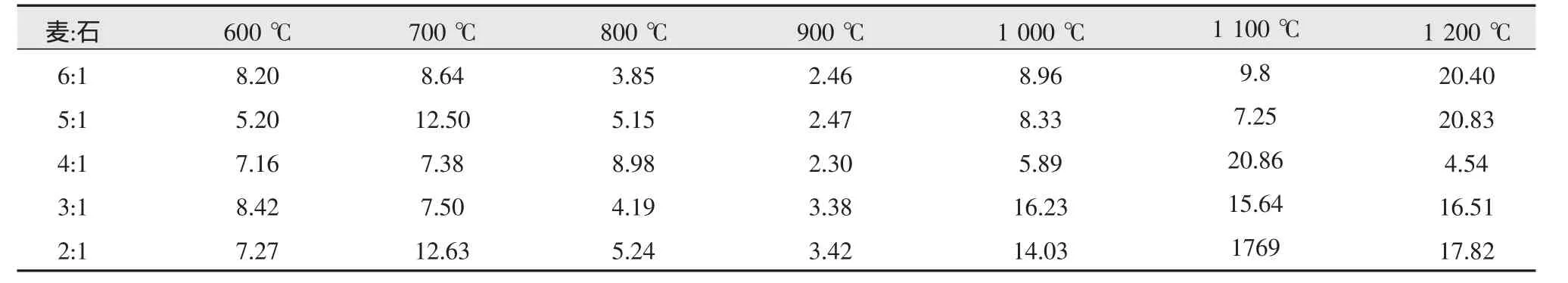

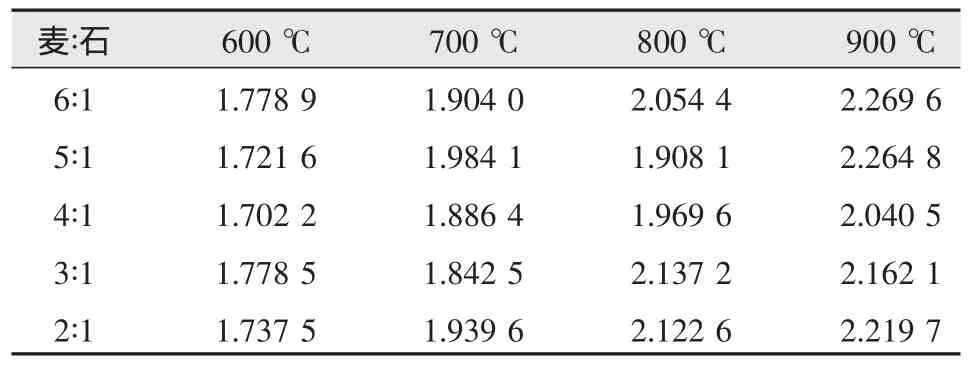

根據表3所示,當溫度為600~700℃時,各配比樣品的抗彎強度都是隨著溫度的增大而逐漸增大的,其中配比為5∶1和2∶1的樣品抗彎強度較高。溫度為700~900℃時,各配比樣品的抗彎強度都隨著溫度的增大而逐漸減小,此時配比為4∶1的樣品,抗彎強度最小,配比為2∶1的樣品抗彎強度最大。溫度≥900℃時,各個配比樣品抗彎強度的總體趨勢是隨著溫度的增大而大幅增大,其中配比為4∶1的樣品,在1 200℃時出現了極度下滑的趨勢,這組數據可能失真了。

表3 各配比在不同溫度下的抗彎強度 MPa

綜上所述,可以看到,以上5種配比的樣品在600~1 200℃的抗彎強度最大值出現在1 200℃時,此時配比為5∶1的樣品,抗彎強度最大。

2.3 復合材料氣孔率、密度測試和數據分析

由于不同配比樣品的氣孔率、體積密度和真密度隨溫度的變化趨勢相同,且它們變化的機理有非常大的相關性,所以對樣品的幾個性能放在一起分析。

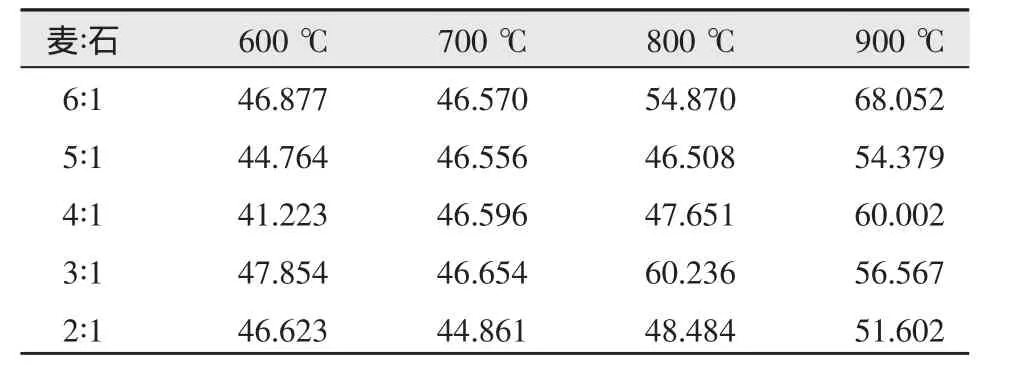

如表4顯示,各配比樣品的氣孔率隨溫度的升高而增大,當溫度達到900℃時,配比為6∶1樣品的氣孔率最大。溫度變化區間為800~900℃時,配比為3∶1樣品的氣孔率出現了下降。

表4 各配比在不同溫度下的氣孔率%

如表5顯示,溫度變化區間為600~700℃時,各配比樣品的體積密度隨溫度的增大而逐漸增大;700~900℃內,各配比樣品的體積密度趨于隨溫度的增大而減小,而配比為2∶1樣品的體積密度趨于穩定。

表5 各配比在不同溫度下的體積密度g·cm-3

由表6可知,各配比樣品的真密度隨著溫度的增大而增大,且相同溫度下不同配比樣品間真密度相差不大。

表6 各配比在不同溫度下的真密度g·cm-3

綜上,由表4、表5及表6可見,不同配比的樣品密度與顯氣孔率隨溫度的變化趨勢相同。溫度升高,顯氣孔率增高,揮發性組分不斷排除,分解反應的進行、試樣的整體收縮,同時伴隨著縮聚反應,組成碳的基本質點不斷密集,分子排列不斷規整化[11],材料真密度不斷提高,顯氣孔率增高。對于體積密度,一方面隨著揮發組分的排除,體積密度有下降趨勢;另一方面,伴隨著材料整體收縮,體積密度有升高趨勢,從試驗結果來看,后者總體上占了優勢。5組樣品比較起來,配比為2∶1的樣品組在各燒結溫度下的體積密度和真密度總體上高于其他各配比的樣品組,尤其是真密度。真密度差別的原因一方面是添加凹凸棒石的試樣質地不如未加組致密,故較容易燒結充分,揮發性組分更易排除;另一方面來自于凹凸棒石和碳的密度差異[12]。二者的體積密度相差較小,因為體積密度除了同原料質地有關外,還與試樣體積有關,從燒結后試樣的體積來比較,凹凸棒石添加量多的試樣在燒結后整體收縮不大,這必然限制了其體積密度的升高。二者顯氣孔率的差別正是其密度差別的根源[13]。

2.4 復合材料電阻率測試和數據分析

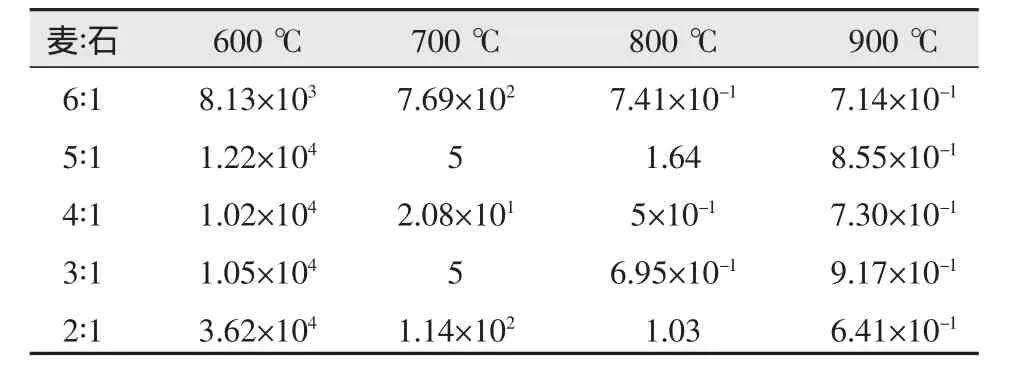

由表7可見,隨著溫度的增高,各配比樣品的電阻率逐漸減小,當溫度≥800℃時,各配比樣品的電阻率變化不大,趨于平穩。

表7 各配比在不同溫度下的電阻率 Ω·cm

木質陶瓷在400℃以下基本保持絕緣狀態,600~700℃間的變化率最大,由幾乎不導電轉為導電,當溫度≥800℃時,電阻率達到0.5 Ω·cm,這種變化趨勢同國內外用浸漬法制備碳復合材料的相關報道是一致的,且材料的電阻率值比報道結果要理想得多。在國外學者的報告中,800℃時的電阻率僅為100 Ω·cm量級。

雖然燒結后由木質材料和酚醛樹脂轉化成的軟質無定形碳和硬質玻璃碳在本質上都屬于碳的無定形結構,是不具有金剛石和石墨結構的非結晶性物質,但從X射線的衍射中已經查明,它們的結構中都含有少量石墨微晶[14]。由試驗數據可得出的另一個結果是電阻率變化順序與其密度變化順序恰相反,說明試樣的導電狀態在很大程度上受密度影響。

4 實驗結論

(1)不同配比下所燒結成的復合材料殘炭率隨溫度的變化而上下波動不大,其中配比為2∶1和5∶1樣品的殘炭率在不同溫度下一直處于較高的數值,溫度<900℃時樣品的殘炭率普遍比溫度≥900℃時樣品的殘炭率要大,就殘炭率而言,最佳的配比為2∶1和5∶1。

(2)不同配比下所燒結成的復合材料的抗彎強度有較明顯的區別,說明對比實驗的選擇是可行的,其中配比為2∶1和5∶1時的樣品的抗彎強度在700℃時處于較高值,雖然在超過1 000℃時各個樣品的抗彎強度有了更大幅度的增大,但應就經濟成本的實驗情況而定。

(3)各樣品的氣孔率隨著溫度的升高而升高,當溫度達到900℃時,配比為6∶1樣品的氣孔率最大。

(4)當燒結溫度達到≥800℃時,樣品的電阻率處于較低水平,且趨于平穩,因此選擇溫度時可以選擇800℃,以節約資源。

綜上所述,通過對木質陶瓷/凹凸棒石復合材料性能的測試及數據分析可知,當麥秸稈∶凹凸棒石=2∶1和3∶1時,溫度為700~800℃時,材料的各物理性能較為理想。

[1] OkabeT Saitok.Developmentofwoodceramics[C]//Proceeding sof the 3rd IUMRS international conference of materials,Amsterdam,2002:681-684.

[2] 黃彪,高尚愚.功能性木質炭素新材料的研究與開發[J].新型炭材料,2004,19(2):153.

[3] Fujisawa M,Hata T,Bronsveid P,et al.SiC/C composites prepared from wood based carbonsby pulse current sintering with SiO2:Electrical and thermal properties[J].Journal of the European Ceramic Society,2004,24(13):3575-3580.

[4] Wu Wentao.Eco-materials research-study on preparation and properties of woodceramics[J].Ecological Economy,2005,1(2):64-69.

[5] 李愛民,孫康寧,尹衍升.生態環境材料的發展及其對社會的影響[J].硅酸鹽通報,2003(5):78-80.

[6] 朱海青,周杰.凹凸棒石粘土的開發利用現狀及發展趨勢[J].礦產利用與保護.2004(4):14-17.

[7] 涂建華,張利波.炭化溫度對木質陶瓷性能和結構的影響[J].材料熱處理學報,2006,27(3):10-21.

[8] 周曦亞,劉晉龍.木陶瓷的研究進展[J].中國陶瓷工業,2006,13(2).2-3.

[9]Fan T X,Hirose T,Okabe T,et al.Effect of components upon the surface area of woodceramics[J].Journal of Porous Materials,2002(9):35~42.

[10][日]碳素材料學會.活性碳基礎與應用[M].北京:中國林業出版社,1994:225-226

[11] 吳文濤,陳天虎,徐曉春.凹凸棒石改性甘蔗渣/麥秸木質陶瓷制備與性能[J].農業工程學報,2010,26(1):305-308.

[12] 馬榮,喬冠軍,金志浩.木材陶瓷的制備與性能研究[J].西安交通大學學報,1998,32(8):57-61.

[13] 吳文濤.升溫模式對木質陶瓷性能的影響[J].農業工程學報,2005,21(6):126-130.

[14] 錢軍民,金志浩,王繼平.酚醛樹脂/木粉復合材料制備木材陶瓷結構變化過程研究[J].復合材料學報,2004,21(4):18-23.