海上平臺工藝管線的腐蝕與檢測

(湛江中海石油檢測工程有限公司,湛江 524057)

由于海上平臺所處的環境比較惡劣,主要表現在風大、降雨量大以及海洋大氣中濕度大、鹽含量高等方面,所以工藝管線腐蝕的程度較陸地嚴重,腐蝕原因也較復雜,因此有必要針對不同的腐蝕機理及位置,制定一套科學合理的檢測方案,再根據檢測的結果,做出進一步的評估。

1 工藝管線的腐蝕機理及位置

由于工藝管線的外部和內部腐蝕機理不同,把工藝管線腐蝕劃分為外部腐蝕和內部腐蝕,下面分別對腐蝕的機理和位置進行簡單的介紹。

1.1 工藝管線的外部腐蝕

工藝管線外部腐蝕劃分為裸管腐蝕和保溫層下腐蝕。

1.1.1 裸管腐蝕

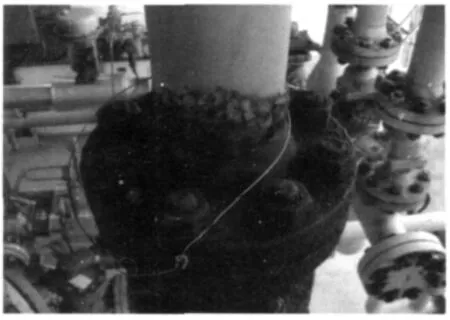

海洋大氣區環境是個非常復雜的腐蝕環境,由于大氣中含有較高的鹽分,極易產生大氣腐蝕,大氣腐蝕是電化學腐蝕的過程,是一種綜合作用的結果。通常碳鋼的大氣腐蝕速率取決于濕度、溫度、降水量、凝露大氣組成、鹽含量以及大氣污染等方面[1];還有外來雨水和海上生產平臺污水等方面的侵蝕,另外,海洋大氣中的霉菌和微生物也是造成腐蝕的一個重要因素,對于比較隱蔽的處于較潮濕位置的裸管線,也較易腐蝕。由于裸管腐蝕在外面,所以較易發現。裸管腐蝕的典型圖片如圖1和2所示。

圖1 大氣造成的管線腐蝕

圖2 外來污水經常滴在放套壓管線上的腐蝕

1.1.2 保溫層下腐蝕

保溫層下腐蝕是由于里面含有的腐蝕性物質(如潮濕的空氣)不能及時散去,在保溫層和管道之間形成腐蝕環境而造成的腐蝕。保溫層下腐蝕通常和大氣濕度、溫度、凝露大氣組成以及保溫層的完好程度等有一定的關系,和大氣腐蝕有一定的相似處,屬于電化學腐蝕范疇,常見的易產生保溫層下腐蝕的有以下位置[2]:

(1)保溫層易脫落、易破損、已經損壞的或者保溫不良的部位,如:管端部位;管道的吊架和其他支架;閥門和附件(絕熱層表面不規則的)部位;螺栓連接的管道墊板;蒸汽伴熱管道的滲漏部位。

(2)法蘭和其他管道附件保溫層終止的部位。

(3)垂直管道的保溫層終止部位。

(4)填充物已經變硬、分離、脫落的部位。

(5)已知絕熱系統存在破裂的管道系統的低點,包括長且無支承管道的低點。

(6)高合金鋼管道系統中隔熱層下的碳鋼或低合金鋼法蘭、螺栓和其他組件。

(7)易受雨水、滴漏、蒸汽侵蝕或者沖洗甲板等污水或者藥劑飛濺到的部位。

(8)凸出管道保溫層且與管道工作溫度不同的盲管和連接件部位。

對于操作溫度頻繁變化引起冷凝和空氣中潮濕介質的二次汽化管道,以及操作溫度通常高于120℃,且間歇使用的碳鋼管道;操作溫度在65~204℃之間的奧氏體不銹鋼管道[3](這種管道系統易產生氯離子的應力腐蝕開裂);防腐層遭到破壞或者防護質量變差的管道都應該重點檢測。

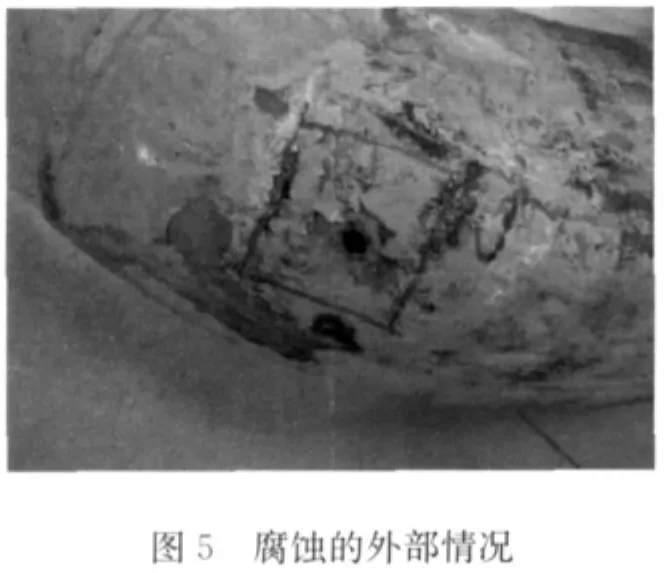

保溫層下腐蝕的典型圖片如圖3和4所示。

1.2 工藝管線的內部腐蝕

工藝管線的內部腐蝕通常有電化學腐蝕和物理腐蝕兩大塊,腐蝕的因素與溫度、壓力、PH值、流速、流體成分、防腐劑的使用情況以及管道材質等有關,油氣田產出物的腐蝕介質多,如原油中有機硫化物,天然氣中的二氧化碳、硫化氫,生產水中的鹽類等。

1.2.1 電化學腐蝕

(1)微生物腐蝕 微生物腐蝕比較典型的有蝕硫酸鹽還原菌腐蝕、硫氧化菌腐蝕、腐生菌腐蝕以及鐵細菌腐蝕[2]。

(2)電偶腐蝕 由于腐蝕電位不同,造成同一流體中異種金屬接觸處的局部腐蝕,即電偶腐蝕,亦稱接觸腐蝕或雙金屬腐蝕。當材料表面有腐蝕產物部分脫落時,就會造成裸露出的金屬和覆蓋的金屬之間發生電偶效應,當腐蝕產物覆蓋的部位面積相對較大、脫落的面積相對較小時,就會產生大陰極小陽極的電偶腐蝕。影響因素除腐蝕氣體分壓、溫度、p H值、流速、介質組成和管材材料等因素外,腐蝕產物的晶粒結構及其致密性對腐蝕的過程也起著不可忽視的作用,異種材質連接處經常發生電偶腐蝕。

(3)垢下/沉積物的腐蝕 垢下腐蝕除細菌腐蝕外,腐蝕的主要原因是:CO2、Cl-等腐蝕性介質在疏松的垢共同作用下產生閉塞效應,形成腐蝕微電池,引起局部酸化或者堿化,導致局部穿孔。CO2的存在會大大地加速閉塞電池內環境的惡化,大大加快穿孔的速度,Cl-是閉塞效應形成的催化劑。這種腐蝕在容器里相對多些,比如鍋爐、熱交換器等。

1.2.2 物理腐蝕

物理腐蝕以沖刷腐蝕(簡稱沖蝕)為主,是由大量固態或液態顆粒的碰撞作用導致的金屬表面脫落。其特征是產生帶有方向性的凹槽、圓孔、波紋和凹陷。沖蝕通常發生在渦流區域,如管道系統中方向改變處或者控制閥的下游發生汽化的部位。沖蝕通常隨流體中高速流動的固態或液態顆粒的增加而增加。對于塑性材料來說,撞擊角在15°~30°時,沖蝕最為嚴重;對于脆性材料來說,正面撞擊(α=90°)沖蝕最為嚴重。沖蝕和電化學腐蝕共同作用比沖蝕或電化學腐蝕單獨作用能導致更多的金屬損耗。這種腐蝕類型發生在高流速、強渦流的區域。下列位置在檢驗時應特別注意:

(1)控制閥的下游,特別是當發生汽化時。

(2)孔板的下游。

(3)泵出口的下游。

(4)流向改變的位置,如彎頭的內側和外側。

(5)管道結構件(如焊縫、溫度計插孔和法蘭)的下游產生渦流的部位,特別是在對流速非常敏感的系統[3]。

內部腐蝕的典型圖片如圖5和6所示,為同一部位的腐蝕圖片,該段管線為某平臺油相生產管匯出口第一彎頭,分析為沖刷腐蝕。

2 檢測的方法

一般腐蝕后的明顯特征就是壁厚減薄,通常用超聲波測厚儀來檢測,還可以采用超聲導波等檢測手段。

2.1 超聲波測厚儀檢測

超聲波測厚儀建議使用美國產的泛美37DL,因為該儀器可顯示底波反射波形,不容易誤讀誤判。

每個工藝管線系統都應通過測厚點進行厚度測量監控,對于失效率高、危害等級高、腐蝕速率高或易于發生局部腐蝕的系統,通常測厚點更多,監控也更頻繁。具體監控部位可以參考文中第1部分,在某些情況下,可排除測厚點或者減少測厚點的數量,例如工廠風管線、純凈無腐蝕的碳氫化合物管道或運輸高純度產品的高合金管道等。

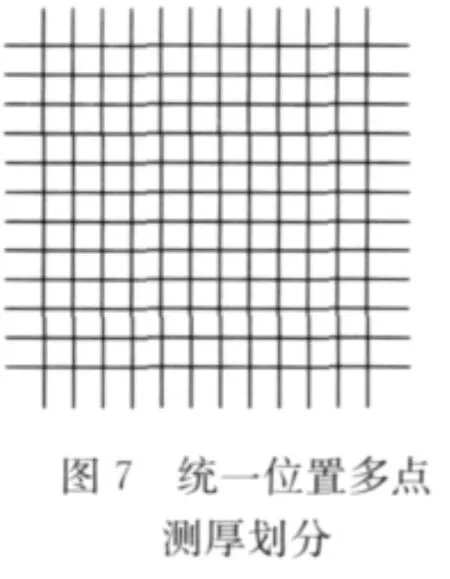

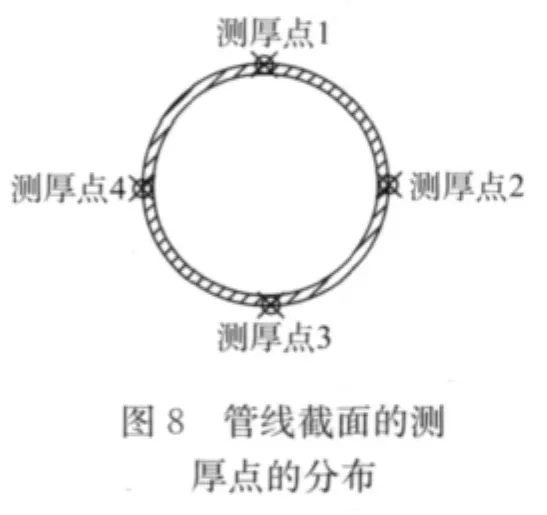

涉及到測厚的管件通常有三通、變徑頭、彎頭以及管帽等,這些管件中測厚點選取在易受沖蝕的部位,比如三通的底部、管帽的底部以及彎頭外彎底部。由于超聲波測厚儀檢測的是一個點,所以在選好測厚部位后,對于那些易腐蝕高風險的部位要多點監控。如圖7,把該部位劃分成若干小的單元格,為方便記錄數據最好每個單元格編上號碼,對每個單元格測厚,根據檢測結果分析該部位腐蝕情況;直管段可以參考圖8相隔90°選取4個測厚點。

涉及監控點測厚的試塊一定要統一,材質要與測厚的材質統一,使用的耦合材料要統一,測厚儀器也要統一,否則容易造成很大的偏差,沒有辦法跟蹤監控。

2.2 超聲導波檢測

相比超聲波測厚儀檢測,超聲導波檢測的范圍和距離更大,而且受保溫層的影響較小。如果管道內壁有大面積的腐蝕時,會造成信號的衰減,從而影響一次檢查的有效距離;超聲導波一次檢查的距離不宜有過多的彎頭,對于多種形貌的管段,檢測的可靠性會受到影響;超聲導波檢測發現最小缺陷的能力、檢測的范圍不僅與頻率有關,還與管子的特征有一定的聯系。對于超聲導波的局限性了解之后,對于現場檢測有很大的幫助,所以在使用超聲導波時,建議結合超聲波測厚儀一起使用,發現有問題的地方再用超聲波測厚儀去找去測。

圖9 現場圖片

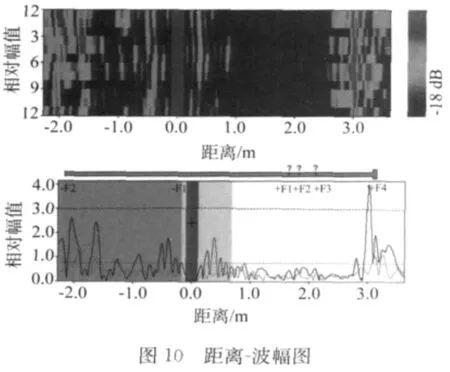

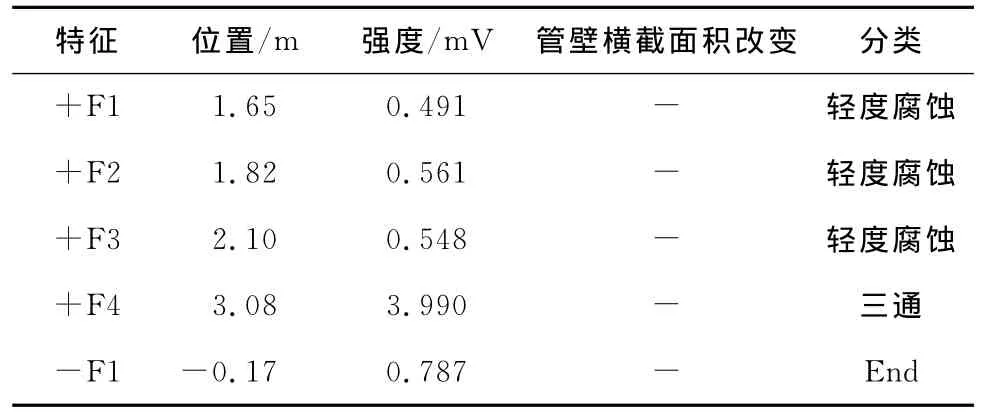

下面以我公司在某平臺一段工藝管線檢測中運用超聲導波技術為例進行說明。對井口管線某一段管線做超聲導波檢測,超聲導波檢測圖片及數據圖譜如圖9和10所示,導波檢測管道結構特征見表1。

表1 導波檢測管道結構特征列表

借助于wavepro分析軟件的頻率掃查功能和管道展開圖的聚焦功能,通過對超聲導波檢測數據圖譜分析,結論如下:

(1)檢測范圍(-0.2~+3 m)信噪比一般,管道整體情況一般。

(2)檢測點正向1.65,1.82以及2.1 m處存在疑似腐蝕信號,用超聲波測厚儀在該幾處位置周向檢測后得最小壁厚分別為 15.78,15.92,15.65 mm,比周圍其它正常壁厚小了約2 mm。

2.3 其他檢測方法

對于保溫層無法拆除的管線,可以運用低頻脈沖渦流檢測;大口徑管線還可以采用C掃描檢測,這里就不再具體介紹了。

3 剩余壽命的評估

3.1 確定腐蝕速率

腐蝕速率計算公式為:腐蝕速率(mm/年)=首次與末次壁厚的差(mm)/末次與首次的時間差(年)。腐蝕速率的單位通常為mm/年。

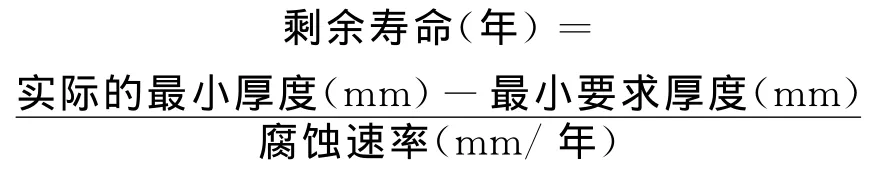

3.2 管道的剩余壽命

舉例:平湖油氣田原油生產管匯出口管線,選取位置為管匯出口第一彎頭12點位,管線編號為8-PH-1302-A0-H3,材質為 A106-B,通過設計資料查到設計壁厚為8.18 mm,腐蝕余量為3 mm,2010年所測厚度為6.98 mm,2011年所測厚度為6.61 mm。

年度腐蝕速率(mm/年)=(6.98 mm-6.61 mm)/(2010年-2011年)=0.37 mm/年

要求的最小壁厚(mm)=8.18 mm-3 mm=5.18 mm

剩余壽命(年)=(6.61 mm-5.18 mm)/0.37 mm·年-1=3.9年

為了保證安全生產,建議3年后更換,并在最后一年做重點監測。

4 結語

對于工藝管線腐蝕的檢測,首先要根據流體的種類、溫度、壓力等級以及已經使用年限等條件,依次篩選出高失效高風險、低失效高風險、高失效低風險以及低失效低風險的管線,再根據工藝管線易腐蝕的部位(包含內部和外部易腐蝕的管段),結合文章介紹的檢測經驗,可在工藝管道的質量控制中發揮很好的作用。

[1]王建雷,耿鉑.淺海鋼質平臺的腐蝕與控制[J].石油化工腐蝕與防護,2008,25(4):60.

[2]蔣波,杜翠薇,李曉剛,等.典型微生物腐蝕的研究進展[J].石油化工腐蝕與防護,2008,25(4):1-3.

[3]SY/T 6553—2003 在用管道系統檢驗、修理、改造和再定級[S].