Cl2/Ar感應耦合等離子體刻蝕Si工藝研究

郭 帥 ,周弘毅,陳樹華,郭 霞

(北京工業大學電子信息與控制工程學院,北京 1 00124)

隨著集成電路器件尺寸降至深亞微米,淺槽隔離(STI)成為隔離工藝的關鍵技術[1]。在STI工藝中,淺槽側壁的形貌對于器件的隔離效果至關重要。對于光學器件中硅臺面的刻蝕,側壁的形貌也直接影響到器件的性能[2]。感應耦合等離子體刻蝕(ICP)已被廣泛應用于溝槽的刻蝕。ICP刻蝕系統可以為刻蝕工藝提供大直徑的腔室環境和高密度的等離子體,并且ICP中離子轟擊導致的表面損傷[3-4]明顯小于反應離子刻蝕(RIE)。

Cl2/Ar等離子體的ICP刻蝕目前已被廣泛應用。ICP功率、RF功率和Cl2/Ar氣體組分對AlGaN和GaN刻蝕速率及形貌的影響已被報道[5-7]。Cl2/Ar等離子體還被用來研究刻蝕InP[8]、鈦[9]、氧化鎵銦鋅(GIZO)[10]和ZnO[11]。Wu等人[12]報道了他們用Cl2/Ar混合氣體ICP刻蝕SiGe/Si材料的結果,研究了刻蝕速率和選擇比,發現經ICP刻蝕后的器件有低的漏電流,并且在器件飽和區有小的輸出電導。但是,大多數研究都只關注刻蝕速率和形貌隨著工藝條件的變化規律,而對于氣體組分、ICP功率和RF功率在刻蝕溝槽時如何影響著材料的表面并沒有進行更加深入和全面的分析研究。文中利用Cl2/Ar等離子體對硅進行ICP刻蝕,分別研究了氣體組分、ICP功率和RF功率對于硅刻蝕速率、選擇比和側壁形貌的影響。通過分析Cl2/Ar等離子體的刻蝕機制,對實驗結果進行了分析討論。

1 實驗

實驗中采用ICP刻蝕設備為Oxford PlasmaLab system100(ICP180)。該系統有兩套自動匹配網絡控制的射頻源,其中一套為13.56 MHz的射頻功率控制等離子體的產生,另一套為13.56 MHz的射頻功率控制等離子體轟擊襯底上刻蝕材料表面的能量。刻蝕硅的反應離子由Cl2提供,通過添加Ar增加物理轟擊作用,改變刻蝕結果。

實驗中刻蝕樣品為n型Si(100),電阻率0.001~0.009 Ω·cm。利用AZ6124(AZ Electronic Materials)光刻膠作掩膜,膠厚2.5 μm。光刻膠掩膜圖形為寬8 μm、間隔80 μm周期排列的長方形條帶,由標準的光刻工藝制作而成。SiO2掩膜實驗中,SiO2利用PECVD生長,厚度為400 nm,光刻圖形和光刻膠掩膜圖形相同,刻蝕完畢后沒有去除剩余掩膜。帶有掩膜圖形的硅樣品被放置在石英載物臺上,并被送進ICP刻蝕系統腔室內進行刻蝕。刻蝕系統襯底溫度恒定為20℃,每個樣品均刻蝕5 min。刻蝕完成后,用丙酮去除光刻膠掩膜。用臺階儀測量刻蝕后硅的臺階高度,并計算刻蝕速率。為減少測量誤差對結果造成的影響,對每個樣品均隨機選擇測量4個點后取平均值。刻蝕溝槽的側壁形貌用掃描電子顯微鏡(SEM)照片表征。

2 結果和討論

用氯原子對硅進行純化學刻蝕時,刻蝕速率的表達式符合廣義的Arrhenius形式[13]

其中,nD為n型硅片的摻雜濃度;nCl代表氯原子濃度;參數A、B和γ的值取決于硅片的晶向。對于實驗中的樣品,利用Flamm[14]實驗結果中給出的相關參數,計算得氯原子純化學刻蝕速率<6 nm·min-1,這個數值比實驗結果中離子輔助刻蝕速率小了近兩個數量級。

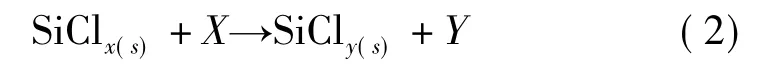

在Cl2/Ar混合氣體的半導體刻蝕工藝中,氯原子作為化學反應基團,Ar+、Cl2+和Cl+作為物理轟擊離子[15]。根據Hoekstra等人[16]、Choe等人[17]和Cheng等人[18]的研究工作,Cl2/Ar等離子體刻蝕硅主要經歷如下幾個反應過程式(2)~式(5)。

材料表面的氯化反應

其中,X=Cl、Cl+或Cl2+;x=0,1,2或3;Y=Cl、Cl+或不存在;y=1,2,3或4。

離子濺射

其中,Z=Cl+或Cl2+;Z'=Cl、Cl2或不存在;m=0,1,2或3。在此濺射過程中,Cl+和Cl2+可以同時在硅表面制造吸附位和氯化表面。

氣態氯化物的重新沉積

其中,t=0,1,2或3;t'=1,2或3。

反應式(3)和式(4)表明Ar+、Cl2+和Cl+可以提供進行物理輔助刻蝕的轟擊離子源,從而實現快速各向異性刻蝕。在同等條件下,Ar電離成離子的效率遠高于Cl2的電離[19],而對于離子輔助刻蝕,離子物理轟擊的存在必不可少,因此必須在Cl2中加入適當的Ar以保證相對較高的刻蝕速率。隨著壓強的增大,離子的碰撞復合概率增加,ICP源的效率會降低,因此在整個實驗過程中,系統被恒定在低壓環境下。

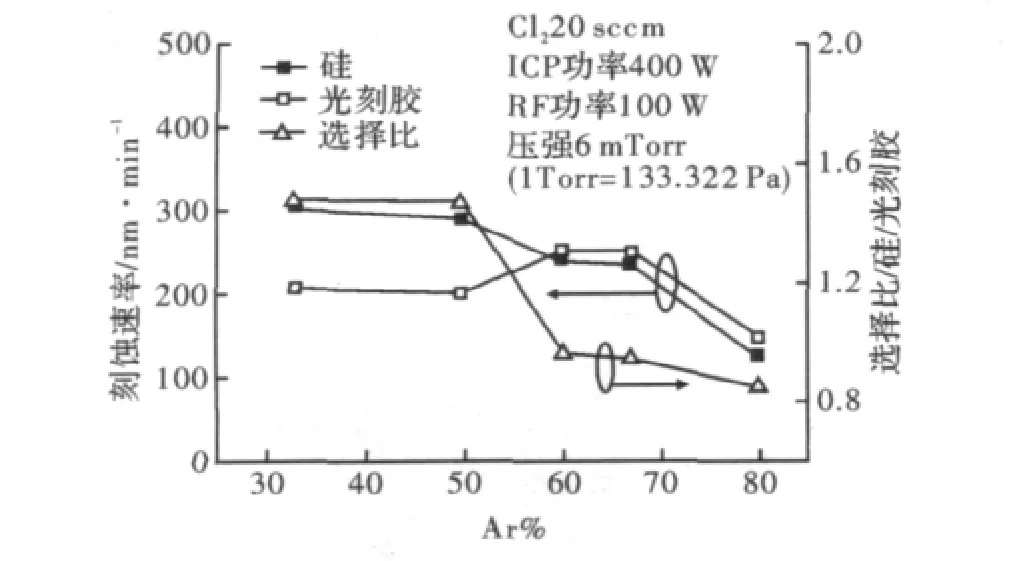

圖1為硅的刻蝕速率及選擇比隨著Ar氣體流量所占比例的變化規律。Cl2流量恒定為20 sccm,ICP功率為400 W,RF功率為100 W。Ar所占比例范圍為30%~80%,硅刻蝕速率總趨勢是隨著Ar比例的增加而減小,文獻[12]的研究中報道了類似的結果。在Cl2等離子體刻蝕硅的過程中,等離子體中會含有高濃度的刻蝕產物。等離子體中的刻蝕產物再沉積到襯底上如反應式(5)會降低刻蝕速率。當Ar比例較低時,高能Ar離子的物理輔助刻蝕對于材料表面刻蝕起著關鍵作用。隨著Ar比例的增加,混合氣體中Cl2所占比例減小,從而在等離子體中產生更多的Ar離子和更少的Cl、Cl+和Cl2+。Ar離子的增加增強了物理輔助刻蝕幾率,但與此同時,化學刻蝕幾率也相對降低,有充分的Ar離子轟擊材料表面去除反應產物,但因為Cl2/Ar比例降低導致氯原子等化學反應基團的減少,從而硅刻蝕速率受到了限制,但是對于光刻膠的刻蝕速率也因此而增強,從而導致了選擇比的降低。盡管Ar的增加,直接物理濺射去除Si的幾率增加,但該作用相對較弱,并不能補償化學刻蝕速率的減少。此外,由于在氯原子存在條件下,Cl2+和Cl+對硅的刻蝕產率比Ar+至少高兩個數量級[20],這也是隨著Ar比例增加刻蝕速率降低的一個原因。當Ar比例>70%時,刻蝕速率迅速降低。另一個可能的原因是隨著Ar比例的增加,直流偏壓會降低,從而導致離子物理轟擊作用減弱,因此在Ar所占比例很高時,物理去除材料表面反應產物變得更加困難,此時盡管選擇比依舊呈現下降趨勢,但對于光刻膠的刻蝕速率由于物理刻蝕的減弱而降低。

圖1 刻蝕速率和選擇比隨Cl2/Ar混合氣體中Ar所占比例變化規律

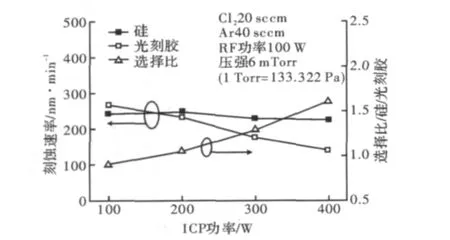

如圖2所示,硅的刻蝕速率隨著ICP功率的增加先增加再減小,但整體趨于不變,而選擇比則表現為上升趨勢。此時,由于RF功率恒定,因此離子轟擊能量沒有發生變化。刻蝕速率的增加是由于隨著ICP功率的增加,化學反應粒子濃度增加,這些活性粒子可以到達材料表面并促進化學刻蝕。當ICP功率到達最優值后,繼續則只增加ICP功率不能再提高等離子體密度。實驗中,ICP功率在200 W附近達到最優。然后,隨著ICP功率的增加,刻蝕速率緩慢下降。這是由于隨著ICP功率的增加,離子的平均自由程降低,結果導致Cl+和Cl2+的濃度增加,氯原子濃度降低,從而離子輔助刻蝕隨著氯原子與氯離子流量比的減小而減弱。同時,因為離子間互相碰撞的增強,使得離子入射到材料表面的動能降低,因此直接限制了對于光刻膠的刻蝕速率,選擇比上升。刻蝕反應受到能夠到達刻蝕表面氯原子濃度的限制。隨著ICP功率的變化,硅刻蝕速率基本保持約為235 nm·min-1,沒有發生顯著變化,這歸功于物理刻蝕和化學刻蝕的相對平衡。盡管氯原子濃度降低減少了材料表面的氯化過程如反應式(2),但與此同時增加的Cl+和Cl2+,增強了離子濺射如反應式(3),在一定程度上補償了由于氯原子減少導致的刻蝕速率降低。

圖2 刻蝕速率和選擇比隨ICP功率變化規律

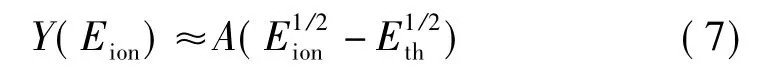

硅刻蝕速率和選擇比隨RF功率的變化規律如圖3所示。ICP功率恒定為200 W。硅刻蝕速率隨著RF功率的增加近似直線上升。根據經典的Gerlach-Meyer模型[21],離子輔助氯刻蝕速率由直接物理濺射速率、自發化學刻蝕速率和離子輔助刻蝕速率3部分組成。

離子輔助刻蝕速率[17]ER,單位 a toms·cm-2·s-1。

其中,θCl表征表面的氯化過程;Φion代表離子流量;Y(Eion)代表在表面Cl恒定條件下的濺射產率;Eion為離子能量。當離子能量較低時,濺射產率可以表示為[22]

其中,Eth為閾值能量;A為常數。在刻蝕過程中,RF功率的絕大部分被用來增強離子轟擊和熱電子的產生,而不是增強電離過程。在等離子體濃度保持不變時,離子輔助刻蝕速率隨著RF功率的增加而增大如式(6)和式(7)。當離子轟擊效率高時,材料表面的氯化產物會被很快移除,使得新鮮的材料表面暴露出來。此外,Ar離子轟擊能量隨著RF功率的增大而增大,直接物理濺射去除Si的速率也隨之增大,同時由于光刻膠主要依靠離子轟擊物理去除,因此光刻膠的刻蝕速率也隨RF功率線性增加,并且增加的速度大于硅刻蝕速率的增加。選擇比隨著RF功率的增大而減小。結果表明RF功率對于刻蝕速率的影響顯著。

圖3 刻蝕速率和選擇比隨RF功率變化規律

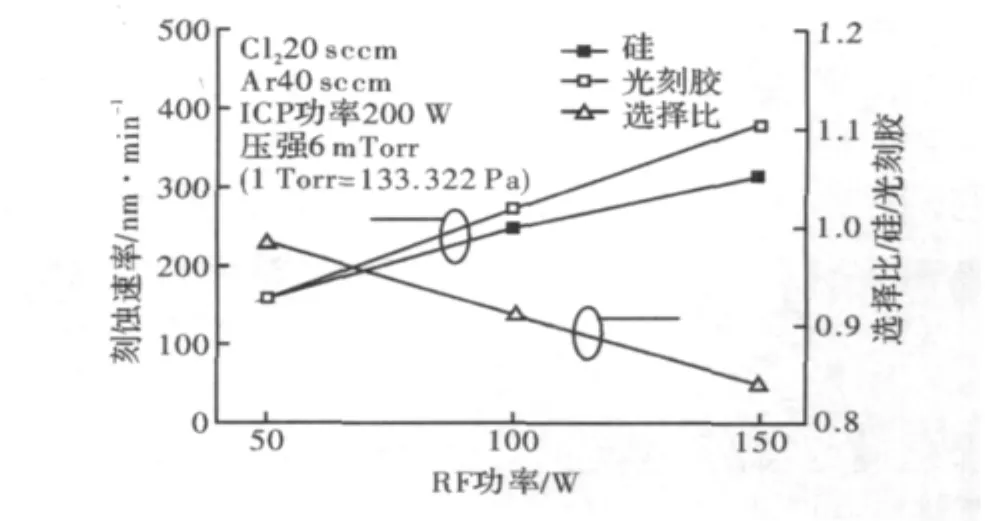

圖4為硅片樣品在不同ICP刻蝕條件下溝槽側壁的SEM圖。圖4(a)和圖4(b)的RF功率不同,其他條件相同。圖4(b)和圖4(c)的ICP功率不同,其他條件相同。可以看出它們在側壁坡度、微槽效應以及側壁形貌上存在差異,其中圖4(a)圖正面的條紋是由解理過程導致。側壁坡度分別為 64°圖4(a)、68°圖4(b)和90°圖4(c)。圖4(b)的微槽比圖4(a)深,而圖4(c)的微槽最深。由于溝槽角落附近的刻蝕速率比溝槽中間快而在其角落附近形成的槽狀形貌被稱為微槽。當發射到光刻膠和溝槽側壁的高能粒子的入射余角>80°時,其間會發生鏡面反射[23],到達溝槽底部角落附近,從而加速該區域刻蝕速率形成微槽。在等離子體刻蝕中材料表面的離子入射角分布直接影響微槽和溝槽側壁形貌。低揮發性氯化刻蝕產物的形成和離子輔助刻蝕會形成連續的坡狀側壁。離子角度分布(IAD)近似高斯形式,并且IAD函數的寬度由等離子體的功率和壓強決定[24]。離子能量越大,其IAD更加尖銳。因此,RF功率越高,會導致更加尖銳的IAD。入射余角越大的離子經側壁反射后,保留了自身更多的能量到達溝槽底部,從而形成更深的微槽圖4(a)和圖4(b)所示。此外,圖4(b)的刻蝕速率快導致的側壁面積比圖4(a)大,從而更加有助于離子反射后刻蝕,也是導致圖4(b)微槽比圖4(a)更深的原因之一。圖4(c)側壁表面較粗糙。當ICP功率較低時,化學反應活性基團的濃度較低,材料表面氯化過程沒有達到飽和,氯化產物會被瞬間移除,結果導致Si會被高能粒子直接物理濺射刻蝕,從而引起嚴重的側壁表面損傷,而各項同性的氯化過程不能夠及時修復損傷。刻蝕過程中化學反應基團的欠缺會增強各向異性刻蝕,使得側壁更加陡峭。根據 J oubert等人[25]的工作,當離子物理轟擊相對于化學反應起主導作用時,光刻膠損傷將會出現,而這種損傷會被轉移到硅片上,形成條紋狀形貌的側壁。而對于溝槽底部和側壁的刻蝕損傷,研究發現經過熱氧化后在N2氛圍中退火很長一段時間,可以有效地消除[26]。圖4為光刻膠掩膜下Cl2/Ar等離子體刻蝕Si側壁形貌SEM,圖4(a)ICP功率:300 W,RF功率:50 W;圖4(b)ICP功率:300 W,RF功率:100 W;圖4(c)ICP功率:100 W,RF功率:100 W。其他參數:Cl220 sccm,Ar 40 sccm,壓強 6mTorr。

圖4 光刻膠掩膜下Cl2/Ar等離子體刻蝕Si側壁形貌SEM圖

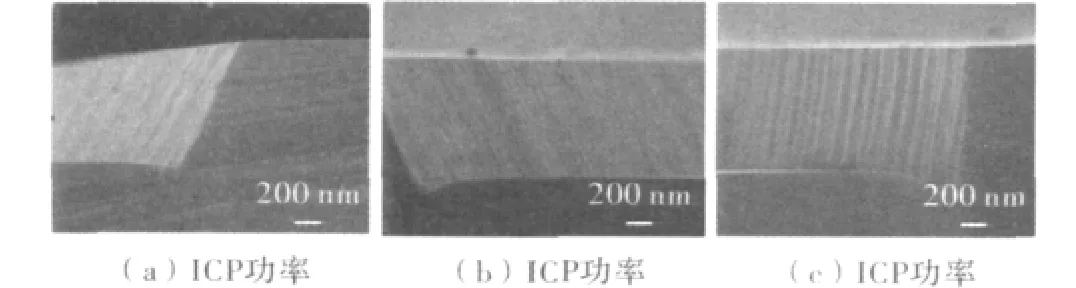

圖5為SiO2掩膜下硅片樣品在不同壓強條件下刻蝕的形貌。圖5(a)為圖5(b)的放大圖。可以明顯地看到,圖5(a)中溝槽底部產生大量的雜草,而圖5(c)的底部則比較平整。同時,圖5(c)的微槽比圖5(a)更深。在二氧化硅掩膜下,其中的氧組分會和等離子產生化學反應,當壓強較高時,反應生成物不能及時清除,從而沉積到硅片表面,而這些沉積物很難被刻蝕去除,從而形成雜草[27]。同樣,因為圖5(a)中這些雜草在側壁底部附近的堆積,限制了微槽的形成。為得到平滑的刻蝕表面,刻蝕環境中應盡可能減少氧的含量,同時降低刻蝕環境的壓強。圖5SiO2掩膜下Cl2/Ar等離子體刻蝕Si形貌SEM圖5(a),圖5(b)壓強:12 mTorr;圖5(c)壓強:6 mTorr。其他參數:Cl220 sccm,Ar 40 sccm,ICP功率 1 50 W,RF功率100 W。

圖5 SiO2掩膜下Cl2/Ar等離子體刻蝕Si形貌SEM圖

3 結束語

研究了Cl2/Ar組分、ICP功率和RF功率對于Si刻蝕速率和選擇比的影響。同時分析研究了ICP功率和RF功率對于溝槽側壁形貌的影響。研究發現,硅刻蝕速率隨Cl2/Ar組分變化主要歸因于刻蝕過程中物理刻蝕機制和化學刻蝕機制的相互競爭,對于光刻膠的刻蝕則由物理刻蝕機制決定。硅刻蝕速率隨著ICP功率的變化,相對穩定不變,但選擇比則隨ICP功率的增加而上升。硅和光刻膠的刻蝕速率強烈依賴于RF功率,增加物理轟擊能量,可以明顯提高刻蝕速率。隨著RF功率的增大,微槽效應更加明顯,同時增強了各項異性刻蝕。增加ICP功率可以減小刻蝕表面損傷,使得側壁形貌更加平滑。降低壓強有利于刻蝕生成物的清除,減少雜草的形成。

[1]HU C Y,CHEN J F,CHEN S C,et al.Shallow trench isolation stress modification by optimal shallow trench isolation process for sub-65-nm low power complementary metal oxide semiconductor technology[J].J Vac Sci Technol B,2010,28(2):391-397.

[2]DONOHUE L A,HOPKINS J,BARNETT R,et al.Developments in Si and SiO2etching for MEMS based optical applications[C].Conference on Micromachining Technology for Micro-Optics and Nano-Optics II,San Jose,CA,2004:44-53.

[3]SHUL R J,ZHANG L,BACA A G,et al.Inductively coupled plasma-induced etch damage of GaN p-n junctions[J].J Vac Sci Technol A,2000,18(4):1139-1143.

[4]KHAN F A,ZHOU L,KUMAR V,et al.Low-damage etching of silicon carbide in Cl2-based plasmas[J].J Electrochem Soc,2002,149(7):G420-G423.

[5]KURYATKOV V,BORISOV B,SAXENA J,et al.Analysis of nonselective plasma etching of AlGaN by CF4/Ar/Cl2[J].J Appl Phys,2005,97(7):073302.

[6]ZHU K,KURYATKOV V,BORISOV B,et al.Evolution of surface roughness of AlN and GaN induced by inductively coupled Cl2/Ar plasma etching[J].J Appl Phys,2004,95(9):4635-4641.

[7]ZHIRNOV E,STEPANOV S,GOTT A,et al.ICP etching of III-nitride based laser structure with Cl2-Ar plasma assisted by Si coverplate material[J].J Vac Sci Technol A,2005,23(4):687-692.

[8]RHALLABI A,CHANSON R,LANDESMAN J P,et al.A-tomic scale study of InP etching by Cl2-Ar ICP plasma discharge[J].Eur Phys J Appl Phys,2011,53(3):336-342.

[9]XIAO Y B,KIM E H,KONG S M,et al.Inductively coupled plasma reactive ion etching of titanium thin films using a Cl2/Ar gas[J].Vacuum,2010,85(3):434-438.

[10]XIAO Y B,KIM E H,KONG S M,et al.Inductively coupled plasma reactive ion etching of gallium indium zinc oxide thin films using Cl2/Ar gas mix[J].Japan Journal of Appl Physics,2010,49(8):1-8.

[11]HSUEH K P,HOU R J,TUN C J.Evolution of surface morphology of dry-etched ZnO with Cl2/Ar plasma[J].J Vac Sci Technol B,2009,27(5):2187-2191.

[12]WU S L,LEE C H,CHANG S J,et al.Inductively coupled plasma etching of Si1-xGex in CF4/Ar and Cl2/Ar discharges[J].J Vac Sci Technol A,2006,24(3):728-731.

[13]OGRYZLO E A,IBBOTSON D E,FLAMM D L,et al.Doping and crystallographic effects in Cl-atom etching of silicon[J].J Appl Phys,1990,67(6):3115-3120.

[14]FLAMM D L.Mechanisms of silicon etching in fluorinecontaining and chlorine-containing plasmas[J].Pure Appl Chem,1990,62(9):1709-1720.

[15]EDDY C R,LEONHARDT D,DOUGLASS S R,et al.Characterization of Cl2/Ar high density plasmas for semiconductor etching[J].J Vac Sci Technol A,1999,17(1):38-51.

[16]HOEKSTRA R J,GRAPPERHAUS M J,KUSHNER M J.Integrated plasma equipment model for polysilicon etch profiles in an inductively coupled plasma reactor with subwafer and superwafer topography[J].J Vac Sci Technol A,1997,15(4):1913-1921.

[17]CHOE J Y,HERMAN I P,DONNELLY V M.Laser-induced thermal desorption analysis of the surface during Ge etching in a Cl2inductively coupled plasma[J].J Vac Sci Technol A,1998,16(6):3266-3273.

[18]CHENG C C,GUINN K V,DONNELLY V M,et al.In-situ pulsed laser-induced thermal-desorption studies of the silicon chloride surface-layer during silicon etching in highdensity plasmas of Cl2and Cl2/O2mixtures[J].J Vac Sci Technol A,1994,12(5):2630-2640.

[19]JIANG L D,PLANK N,BLAUW M A,et al.Dry etching of SiC in inductively coupled Cl2/Ar plasma[J].J Phys D Appl Phys,2004,37(13):1809-1814.

[20]CHANG J P,SAWIN H H.Kinetic study of low energy ionenhanced polysilicon etching using Cl,Cl2,and Cl+beam scattering[J].J Vac Sci Technol A,1997,15(3):610-615.

[21]GERLACHMEYER U.Ion enhanced gas-surface reactions-A kinetic-model for the etching mechanism[J].Surf Sci,1981,103(2-3):524-534.

[22]STEINBR C C.Universal energy-dependence of physical and ion-enhanced chemical etch yields at low ion energy[J].Appl Phys Lett,1989,55(19):1960-1962.

[23]HOEKSTRA R J,KUSHNER M J,SUKHAREV V,et al.Microtrenching resulting from specular reflection during chlorine etching of silicon[J].J Vac Sci Technol B,1998,16(4):2102-2104.

[24]AYDIL E S,QUINIOU B,LEE J,et al.Incidence angle distributions of ions bombarding grounded surfaces in high density plasma reactors[J].Solid State Electron,1998,42(5):A75-A82.

[25]JOUBERT O,CZUPRYNSKI P,BELL F H,et al.Analyses of the chemical topography of silicon dioxide contact holes etched in a high density plasma source[J].J Vac Sci Technol B,1997,15(3):629-639.

[26]LEE Y J,HWANG S W,YEOM G Y,et al.Etch-induced damage in single crystal Si trench etching by planar inductively coupled Cl2/N2and Cl2/HBr plasmas[J].Thin Solid Films,1999,341(1-2):168-171.

[27]DUANMU Q D,ZHANGA P,WANG G Z,et al.Silicon micro-hole array prepared by ICP [C].Beijing,China:Conference on MEMS/MOEMS Technologies and Applications II,2004:344-347.