軸流壓氣機整體葉盤葉片裂紋故障研究

徐 峰,李春松,羅秋生,周拜豪,吳長波

(中國燃氣渦輪研究院,四川 成都 610500)

1 引言

壓氣機轉子葉片是壓氣機部件的主要零件之一,其結構設計質量直接關系到發動機的性能、壽命及可靠性。在發動機結構性故障中,葉片故障比例很高。我國在役和在研的軍用航空發動機中,幾乎無一幸免地發生過葉片故障問題,嚴重制約航空發動機的使用[1]。

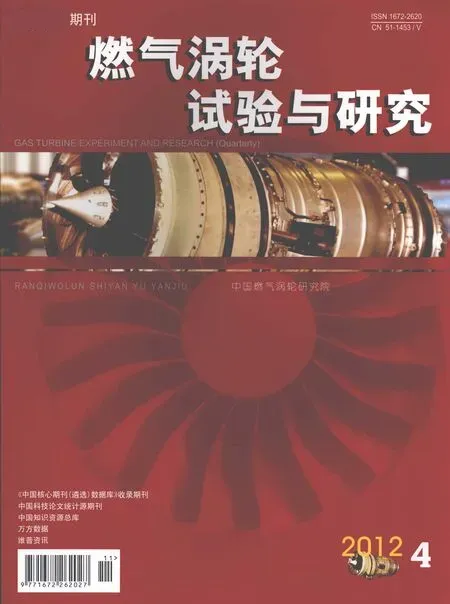

某軸流壓氣機試驗件在總性能試驗過程中,當其相對換算轉速nˉ=0.8時,振動信號出現異常。試驗件分解檢查后發現,第一級轉子葉片(共16片)前緣出現貫穿性裂紋,與葉尖前緣距離約16 mm,如圖1所示。本文以該裂紋故障為研究對象,從冶金、強度、振動及結構設計等方面進行分析,找出了故障發生原因,并在此基礎上進行了改進設計及試驗驗證。

2 故障分析

2.1 斷口分析及金相組織檢驗

2.1.1 斷口分析

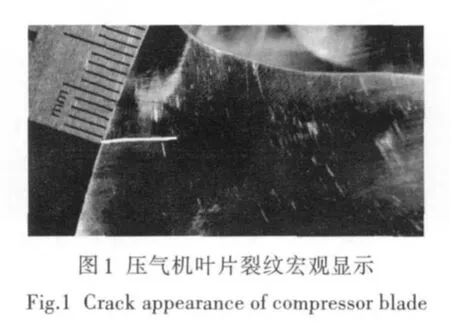

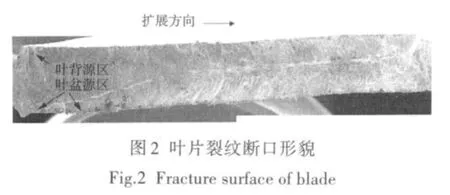

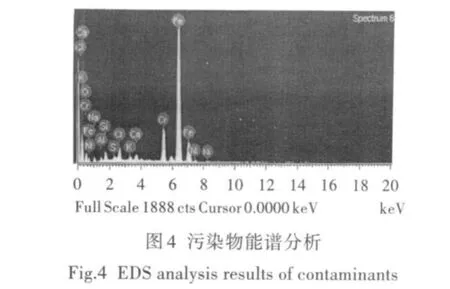

縱向打開葉片裂紋進行微觀檢查,發現裂紋斷口上有較為明顯的疲勞弧線,由葉片外緣邊向內擴展,且疲勞源共有兩處,分別位于葉片葉盆及葉背側,兩條疲勞裂紋在擴展過程中交匯,在斷口中部形成一臺階[2],如圖2所示。疲勞源區呈磨損特征,有一定的疲勞臺階,未見加工和冶金缺陷;微觀有少量污染物附著(圖3),經能譜分析(圖4),除正常元素外,還含有Cl、O等腐蝕特征元素,但結合斷口及其側面形貌,葉片源區無明顯腐蝕特征。

2.1.2 金相組織檢驗

平行于裂紋方向取金相試樣進行檢驗。葉片的金相組織為保持原馬氏體位向的回火索氏體組織[3],未見自由鐵素體,組織略為粗大,晶粒度約為5.5級,如圖5所示。

2.2 理論分析

2.2.1 分析模型

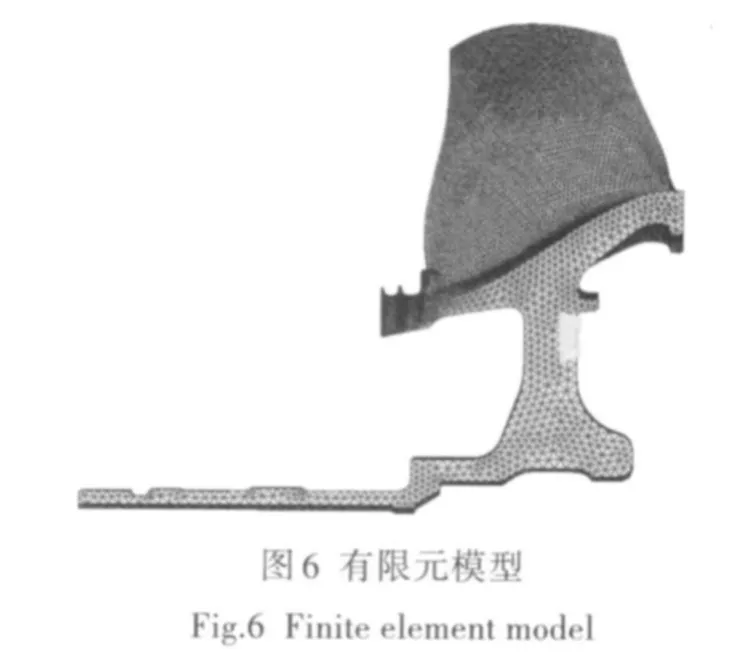

根據整體葉盤循環對稱的結構特點,取盤的1/16和一個完整的葉片作為計算模型進行網格劃分。整體葉盤有限元模型見圖6。

2.2.2 振動特性計算

壓氣機工作時,存在多種形式的機械力與氣動力。其中一部分形成周期性或近似于周期性變化的力,這些周期性力便構成了迫使葉片振動的激振力。如果激振力的頻率與葉片某階振型的固有頻率相等或接近,葉片便產生共振。

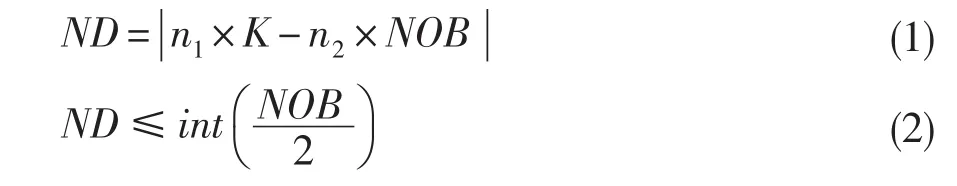

對于盤片耦合振動,進行共振分析的節徑需滿足下式[4]:

式中:ND為需要進行共振分析的節徑數,K為激振階次,NOB為所分析葉片的數目,i nt為取整函數,n1一般取1,n2一般取0、1、2、3。其中,K=1、2、3、4對應于進口氣流畸變和壓氣機低階激振,K=8對應于二倍支板數,K=58對應于第一級整流葉片數。

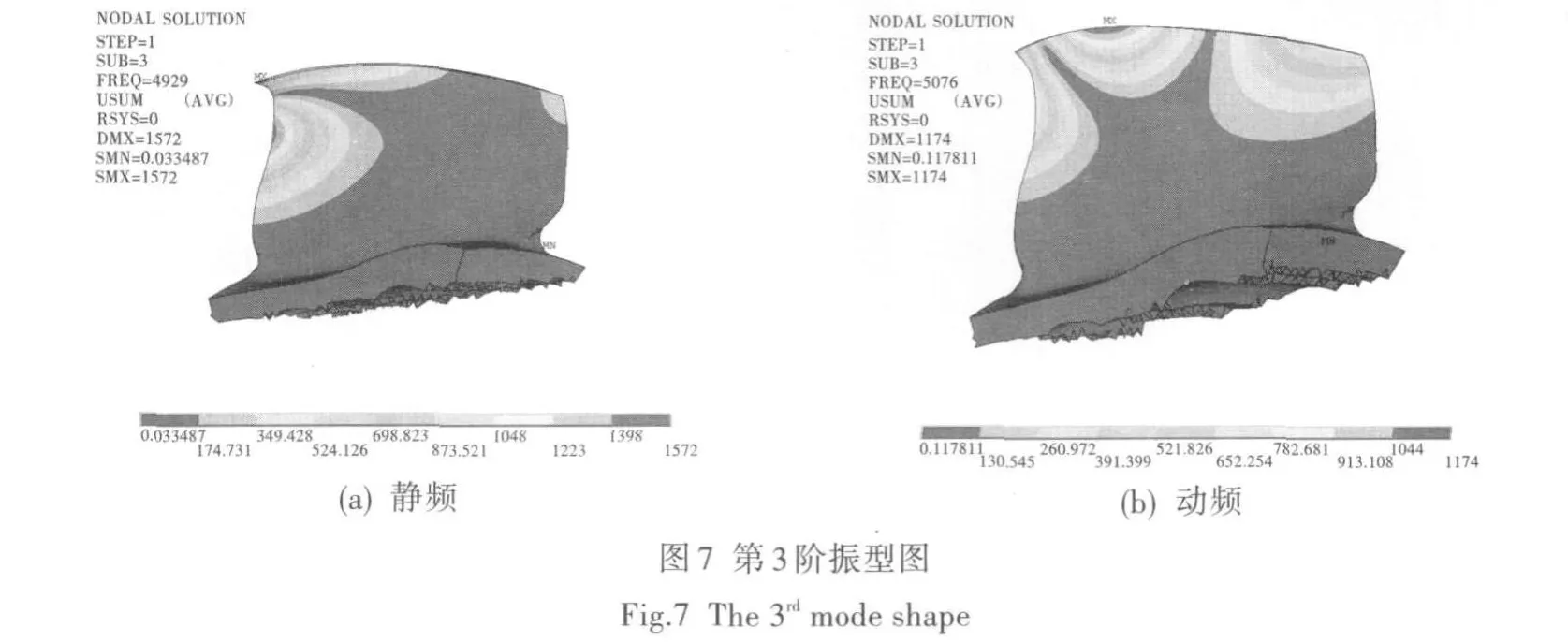

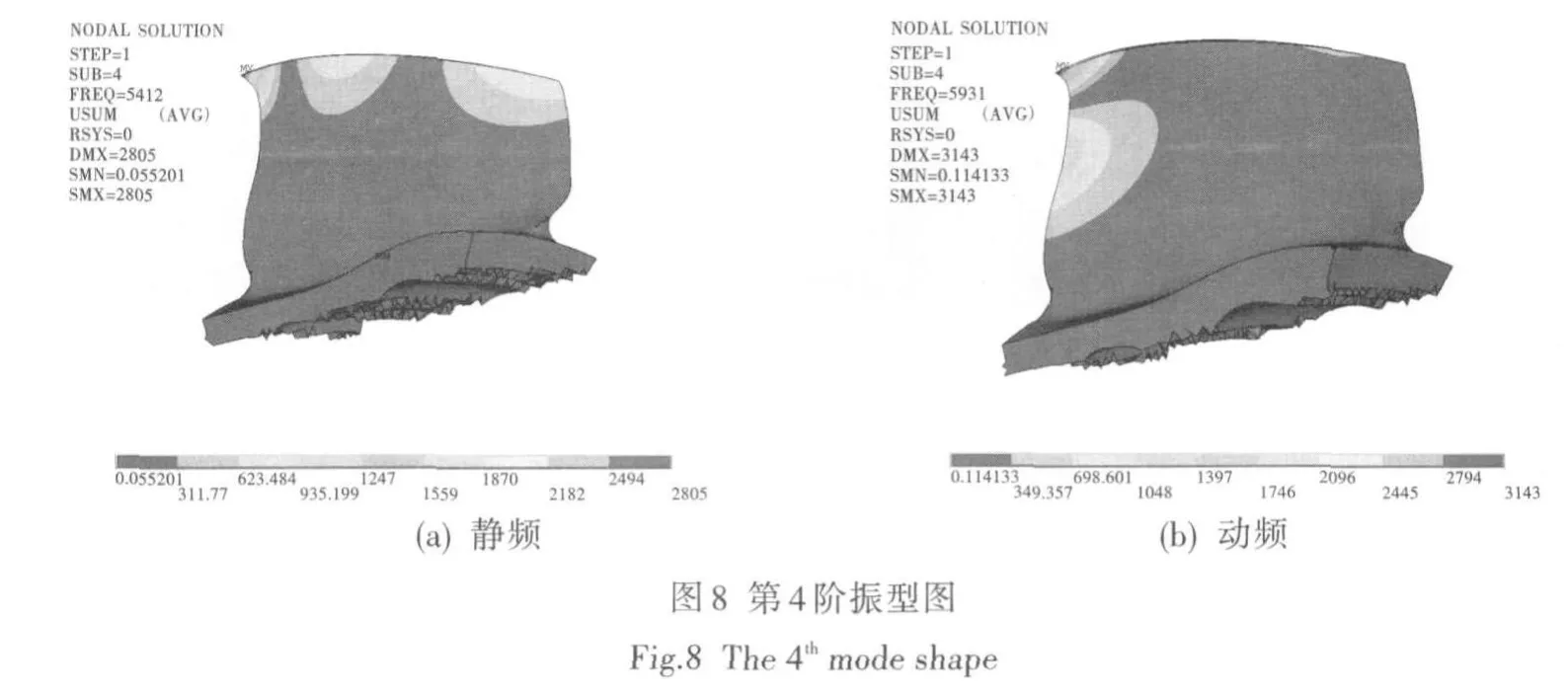

根據此原則,應分析的節徑振動為1、2、3、4、8節徑。由于節徑數越大,整體葉盤的剛度越大,其振動也越接近單個葉片的振動,故最大節徑8的振動可認為是單個葉片的振動。下面主要進行整體葉盤8節徑下的振動頻率及振動特性計算分析。振動特性見圖7~圖10,葉片的共振轉速圖見圖11。

由圖7和圖8可以看出,第3階靜頻振型接近第4階動頻振型,第4階靜頻振型接近第3階動頻振型,因此這兩階模態在這部分轉速時出現了同一階頻率對應兩個振型的情況。由圖9和圖10可以發現,振動應力主要分布在葉尖附近,與裂紋位置接近。這說明葉尖部位厚度不足,不足以承受氣流產生的動態載荷。

由圖11看出,在nˉ=0.8附近,壓氣機第一級轉子葉片存在激振階次4激起的第1階共振,與試驗過程中振動監測信號異常現象相符。

2.2.3 耦合顫振分析

根據振型判斷,靜頻的振型圖中:葉片的第1階次為一階彎曲振動,第2階次為一階扭轉振動,第3階次為二階彎曲振動,第4階次為弦向彎曲振動。

動頻的振型圖中:葉片的第1階次為一階彎曲振動,第2階次為一階扭轉振動,第3階次為弦向彎曲振動,第4階次為二階彎曲振動。

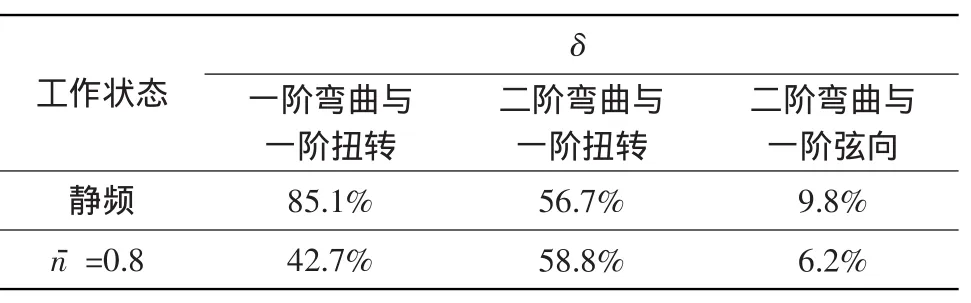

進行耦合顫振分析,頻差按式(3)計算,結果見表1。

式中:δ為頻差,fL為較小頻率,fH為較大頻率。

表1 葉片耦合顫振的頻差分析Table 1 Frequency difference analysis of blade coupled vibration

為防止壓氣機葉片耦合顫振,在工作轉速范圍內,一階彎曲振動頻率不能與一階扭轉振動頻率重合,二階彎曲振動頻率不能與一階扭轉振動頻率重合,頻差一般應大于10%。由表1可知,在nˉ=0.8時,二階彎曲與一階弦向的耦合顫振不能滿足強度設計準則要求。

2.3 綜合原因分析

根據葉片裂紋斷口的微觀檢查及組織檢驗結果,可判定葉片裂紋屬于疲勞裂紋。葉片開裂源區無加工、冶金缺陷及明顯的腐蝕特征,源區覆蓋的含腐蝕特征元素的污染物可能是裂紋形成后在某些過程中引入的二次殘留物。因此,葉片疲勞裂紋的產生與上述因素無關。葉片的疲勞裂紋從葉片兩側起源,從裂紋的位置與特點看,裂紋的產生與葉片的氣動負荷及振動有關。葉片金相組織略為粗大,一定程度上會降低疲勞性能,但影響不大。

從葉片振動應力分布圖看,葉片振動應力主要分布在葉尖,且最大振動應力位置與裂紋位置接近,說明原始葉片葉尖部位厚度不足,不足以抵抗氣流產生的動態載荷。另外,該壓氣機進口處的進氣支板為4個,與激振階次一致。由此推斷,壓氣機第一級轉子葉片葉尖前緣裂紋,是由于該轉子葉片葉尖厚度較小、剛度不足,以及進口4個進氣支板引起的激振使得葉片進入強迫共振后疲勞所致。

從葉片振動特性分析結果看,第一級轉子葉片8節徑下的第3階靜頻振型接近第4階動頻振型,第4階靜頻振型接近第3階動頻振型,這兩階模態在這部分轉速時出現了同一階頻率對應兩個振型的情況。同時,第3階與第4階的頻率裕度不足10%(表1),易發生耦合顫振,加劇葉片的振動疲勞破壞。

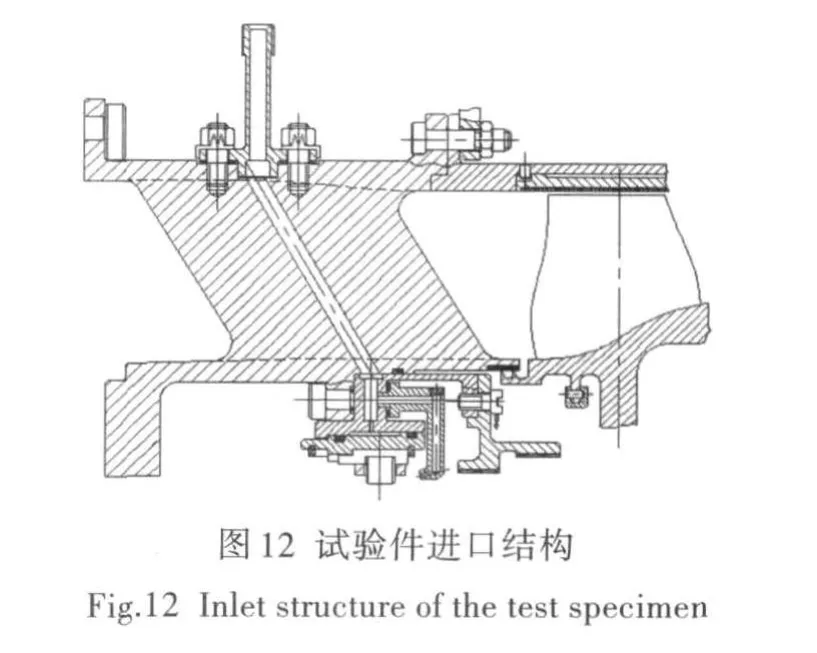

從結構設計方面可以發現,為減少支板尾跡對轉子葉片的影響,壓氣機進口處進氣支板雖采用了斜支板結構(圖12),但由于支板厚度較大且進氣支板尾緣距離轉子葉片仍然較近,存在支板尾流激振因素,加劇了葉尖裂紋的擴展[5]。

3 改進措施

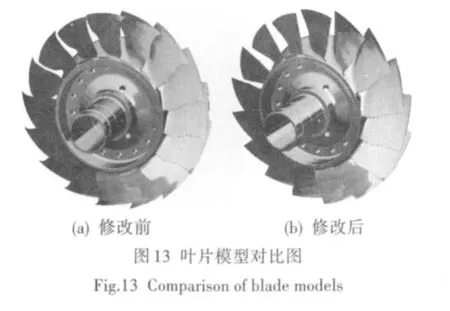

基于以上葉片疲勞裂紋產生的兩點潛在因素,在葉片設計方面,針對該轉子葉片低階共振,為有效改善低階模態,考慮通過調頻避開諧振轉速;同時,為降低振動應力,進行了削角處理。為了不引起其它相關零件改動,在修改設計中,主要是對葉型進行調整,以改善轉子葉片的振動特性。采取的措施主要有:①調整葉片子午投影。保持流道及葉片后緣子午投影不變,對轉子前緣子午投影進行調整,尖部后移1 mm。②增加最大相對厚度。為調整第一級轉子葉片的振動特性,最大相對厚度經過多次調整,第一級轉子葉片的厚度從根到尖均有所增加。葉片修改前后的模型對比見圖13。

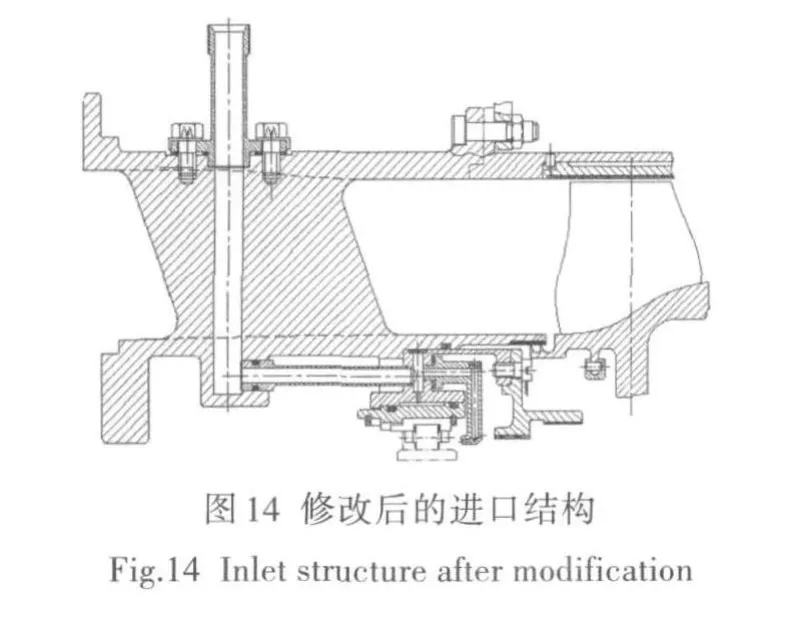

在進氣機匣設計方面,為改變激振階次,將支板調整為3個,同時加大支板尾緣與葉片間距,盡量減小支板尾跡對第一級葉片的影響。改進設計后的結構如圖14所示。

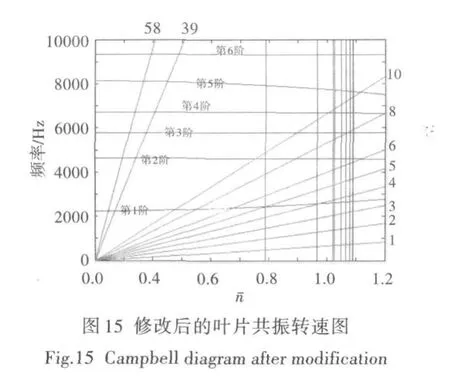

修改設計后,對葉片的振動特性重新進行了分析,葉片的共振轉速圖見圖15。從圖中可看出:在全轉速范圍內,沒有激振階次為3的共振區域。與支板數成2倍關系的激振階次6,只在低轉速區存在一階共振區域,壓氣機在升速或降轉過程中可快速通過而不停留。由于葉型加厚,葉片剛性增強,使得葉片各階次的頻差(包括靜頻和動頻)均有所加大,振動應力較原型有所下降。另外,葉身靜強度滿足強度設計準則要求[4]。

4 試驗驗證

為驗證改進設計的有效性,該壓氣機試驗件重新裝配并上臺進行了全轉速范圍內的性能試驗考核。試驗過程中,振動監測信號平穩,未發現任何異常,壓氣機各項性能指標達到或超過規定要求。試驗件下臺分解后,著重進行了第一級整體葉盤的無損探傷檢驗。結果顯示,該葉盤狀態良好,沒有任何損傷。由此可見,針對該葉片裂紋故障原因分析準確,改進措施有效。

5 結束語

該軸流壓氣機葉片裂紋故障為進口進氣機匣設計不合理,支板數與第一級轉子葉片數存在整數倍關系,且支板尾緣距離葉片較近,支板尾跡激振力較大,造成第一級轉子葉尖產生裂紋并加速疲勞裂紋擴展。同時,由于葉片前掠較大且葉身較薄,導致頻差裕度較小,易發生耦合顫振,加劇葉片振動疲勞破壞。

針對裂紋故障采取的改進方法為:改變葉片的氣流激振階次,避免在工作轉速范圍內出現共振區域;同時,增強葉片剛性,提高葉片的抗變形能力。由于增加葉片剛性是以增加盤體離心負荷為代價,兩者需權衡處理。

改進設計后的試驗驗證表明,針對該葉片裂紋故障的原因分析準確,改進措施有效。

[1]陶春虎,鐘培道,王仁智,等.航空發動機轉動部件的失效與預防[M].北京:國防工業出版社,2008.

[2]航空航天工業部航空裝備失效分析中心.金屬材料斷口分析及圖譜[M].北京:科學出版社,1991.

[3]任頌贊,張靜江,陳質如,等.鋼鐵金相圖譜[M].上海:上海科學技術文獻出版社,2003.

[4]航空發動機設計手冊總編委會.航空發動機設計手冊:第18冊——葉片輪盤及主軸強度分析[K].北京:航空工業出版社,2000.

[5]邱 睿,郝艷華.尾流激振情況下葉片振動應力預估方法[J].華僑大學學報(自然科學版),2009,30(5):18—21.