Si-Al-K摻雜鉬粉對燒結密度的影響

莊 飛,楊秦莉,卜春陽

(金堆城鉬業股份有限公司技術中心,陜西 西安 710077)

0 前言

鉬金屬具有熔點、沸點高,高溫強度好,抗摩耐腐蝕,熱傳導率高,熱膨脹系數小,淬透性好等優點,在宇航、兵器、電子、化工等領域應用廣泛。但是,純鉬的再結晶溫度較低(900~1 000℃),容易發生變形或脆斷,嚴重影響其使用性能。研究[1-3]認為,向鉬中添加少量硅、鋁、鉀可對鉬的組織和性能有顯著影響,主要表現為:鉬絲再結晶溫度明顯提高,鉬絲的延伸率、高溫抗拉強度等力學性能顯著提高,大大拓寬了其在高溫領域的適用范圍,因其優良的高溫性能也被稱為高溫鉬。但是對于低熔點的摻雜元素,由于其在高溫下揮發性較強,導致燒結棒坯密度過低,難以進行后續軋制、旋鍛加工。本文對摻雜Si-Al-K鉬粉的還原及燒結過程進行了研究,分析了燒結棒坯密度低的原因。

1 實驗方法

本試驗先對二氧化鉬進行Si、Al、K元素摻雜,再經還原后制成摻雜鉬粉、利用冷等靜壓機壓制(試樣規格,Φ17 mm×500 mm)、通過中頻感應爐燒結、檢測密度、軋制等工序。本實驗設計2種還原方式:一種在同一種溫度、時間、不同裝粉量下進行還原,所得鉬粉在同一工藝下燒結、檢測密度;另一種在同一種溫度、時間、相同裝粉量下進行還原,但每次所還原總量不同,所得鉬粉在同一工藝下燒結。

2 結果及討論

2.1 鉬粉粒度對燒結棒密度的影響

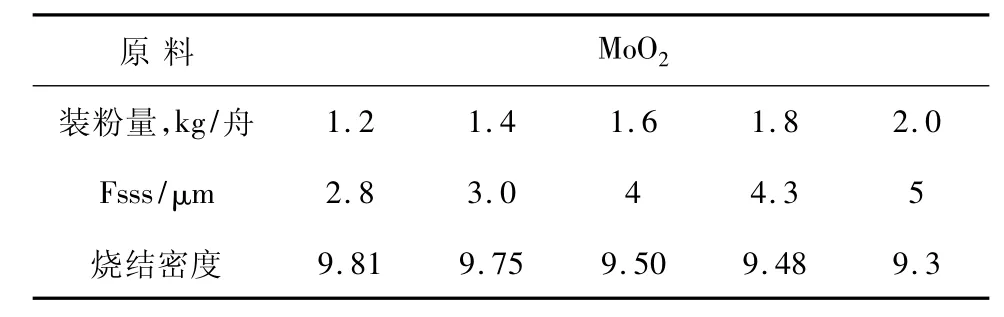

表1 裝粉量、費氏粒度及燒結密度

表1為摻雜Si-Al-K鉬粉的還原及燒結密度參數,通過表1可看出不同裝粉量還原出的鉬粉粒度不相同,且隨著裝粉量的增加,鉬粉粒度呈上升趨勢。這是由于還原過程中裝粉量多時料層較厚,直接影響料層中氫氣滲入和水蒸氣逸出,在還原初期生成的細顆粒鉬粉受水蒸氣作用生成氧化鉬的水合物而升華,而后沉積在已還原好的大顆粒上,隨著沉積次數增加,鉬粉顆粒越來越粗。

在相同燒結工藝下,從表1的燒結密度可以看出:大粒度鉬粉較小粒度鉬粉燒結密度要低。從理論上分析:燒結理論的核心就是孔隙收縮機理[4],通過孔隙收縮達到坯體致密化。高熔點物質燒結過程的基本特征是原子以擴散為主要形式的移動,引起燒結體的收縮。燒結過程顆粒的相互聯結,首先是在顆粒的表面上進行的,由于表面原子的擴散,顆粒黏結面的擴大,顆粒表面的凹處逐漸填平。鉬粉愈細,比表面愈大,表面的活性原子愈多,表面擴散就愈容易進行。因此在相同燒結工藝下,隨著鉬粉粒度增加,制品燒結密度呈現降低趨勢。

2.2 Si、Al、K殘留量對燒結棒密度的影響

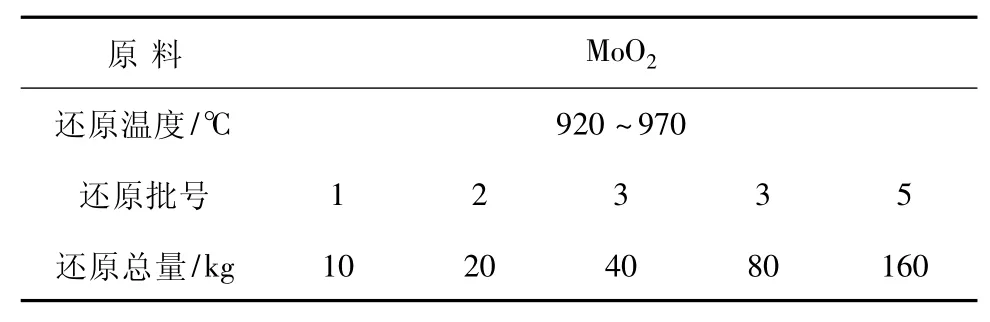

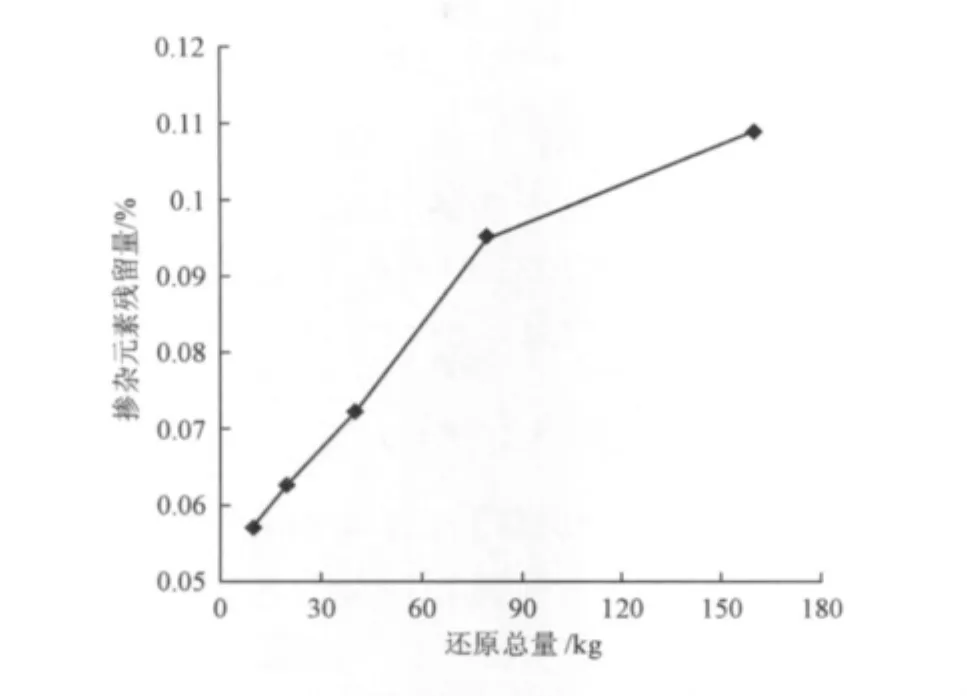

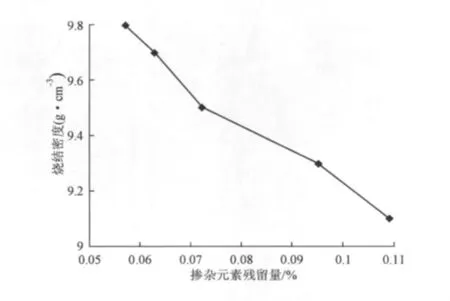

摻雜二氧化鉬的還原與純鉬還原不太相同,部分摻雜元素在高溫下容易揮發,還原氣氛對摻雜元素的殘留量影響很大,而摻雜元素殘留量直接影響鉬棒燒結密度。表2為相同摻雜含量的二氧化鉬幾次還原工藝、圖1為還原量與摻雜元素殘留量關系,圖2為摻雜元素殘留量與鉬棒燒結密度對應關系。

表2 鉬粉還原工藝

圖1 還原量與摻雜元素殘留量關系

從表2中可知摻雜原料的還原工藝相同,不同之處在于每批次還原總量不同。而從圖1可看出隨著每批次還原總量增加,鉬粉中摻雜元素殘留量也相應增加,這是由于鉬粉還原處在氫氣氣氛中,氫氣純度、露點、流量和壓力對鉬粉中雜質元素含量影響很大。而摻雜鉬粉中K元素(沸點:759℃)很容易揮發,隨著還原爐中物料的增加,還原氣氛中K蒸汽濃度達到動態平衡后阻礙了鉬粉中K繼續揮發,導致還原出的鉬粉中摻雜元素殘留量較高。特別是高摻雜含量的鉬粉大批量還原時極易出現摻雜元素殘留量高。圖2中摻雜元素殘留量低時,鉬棒燒結密度最高,而隨著摻雜元素殘留量的增加,鉬棒對應的燒結密度在降低。

圖2 摻雜元素殘留量與燒結密度關系

2.3 不同摻雜樣品斷口分析

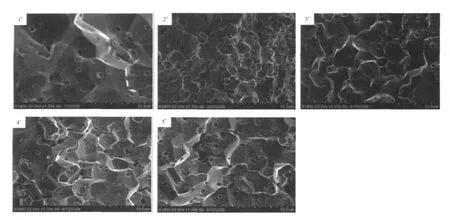

把還原總量不同的5個批次燒結鉬棒進行斷口SEM檢測,圖3給出了1#~5#各批次斷口SEM照片。觀察圖3發現1#~5#樣斷口氣孔逐漸增多、孔隙度上升、鉬坯致密化下降。這與圖2中各批次樣品密度依次降低相一致。在燒結1#、2#過程中,燒結設備內壁沒有明顯異常,而在燒結4#~5#時,燒結設備內壁被涂覆一層粉狀物,特別是燒結5#樣時設備內壁涂覆較嚴重,經分析揮發的粉狀物含有Si、K元素。本次試驗鉬棒在中頻燒結時最高溫度超過1 900℃,而坯料中的Si在1 500~1 800℃溫度范圍內劇烈揮發,Al在2 150~2 450℃溫度范圍內劇烈揮發,K在1 500~2 450℃溫度范圍內劇烈揮發。這些元素揮發時在晶體中留下一條條通道,最終以若干氣孔的形式殘留在晶體中。由于4#、5#鉬粉中摻雜元素殘留量最高,因此在燒結時摻雜元素揮發劇烈,晶體中的氣孔明顯多于1#、2#,這也導致了燒結坯密度低。因而要提高摻雜鉬粉的燒結密度,控制好摻雜鉬粉中摻雜元素殘留量很關鍵。

3 結論

(1)在相同燒結工藝下,隨著鉬粉粒度增大,制品燒結密度呈現降低趨勢,因此控制摻雜Si、Al、K鉬粉的粒度是制得較高致密 Si-Al-K鉬坯的關鍵。

(2)Si、Al、K鉬粉摻雜元素殘留量直接影響鉬粉的燒結密度。殘留量多,燒結坯密度相應降低,控制好摻雜鉬粉中摻雜元素殘留量也很關鍵。

圖3 燒結坯斷口形貌

[1]鐘培全.K-Si摻雜鉬中的彌散相分析[J].中國鉬業,1994,18(6):15.

[2] 李慶奎.添加微量元素對鉬絲組織性能的影響[J].中國鉬業,1997,21(10):26.

[3]Yutaka Hiraoka,et al.Parameter representing low-temperature fracture strength in molybdenum having an elongated and large grain structure[J].Int J Refractory Metals&Hard Materials,1999,(17):339.

[4] 向鐵根.鉬冶金[M].長沙:中南大學出版社,2009:12.