基于西門子PLC的鼓風爐自動加料控制系統的設計

朱 浩 胡 浩 袁緒彪

(銅冠信息科技公司 安徽 銅陵 244000)

現在的金屬冶煉行業里,傳統的單一手動操作已遠遠不能獲得好的品質的產品,而且生產效率低。加料系統是鼓風爐生產的核心部分,對加料的準確性和可靠性要求都很高。本文詳細說明了在加料系統中采用西門子S7系列PLC在實際中的成功設計和運用,實現了現場無人操作的高度自動化,只需一名在控制室里的操作工即可完成全部的生產加料。

1 加料系統工作原理

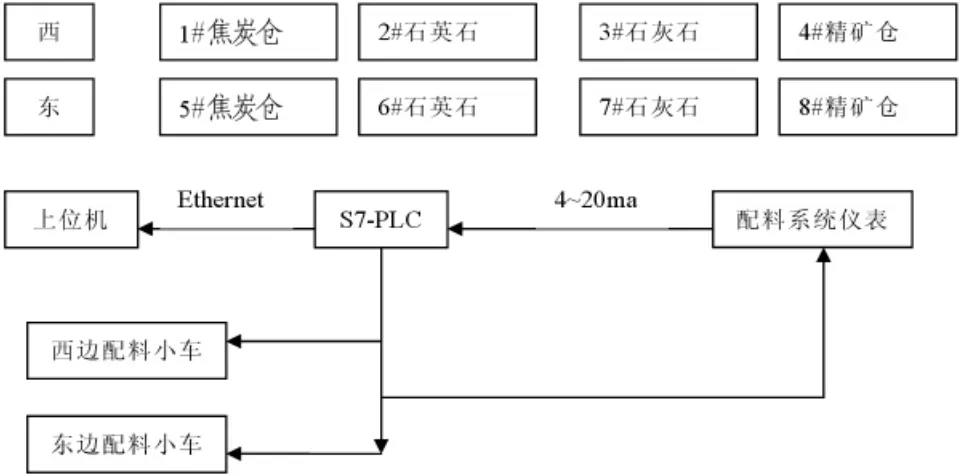

某冶煉廠的自動加料生產工藝流程如圖1:

圖1 自動加料系統工藝流程圖

加料系統是整個鼓風爐生產的重要組成部分之一。改自動加料系統分為東西兩邊共8個倉,其中1#、5#為焦炭倉,2#、6#為石英石倉,3#、7#為石灰石倉,4#、8#為精礦倉。每個倉下都有一個負責稱重的料倉秤。根據工藝要求,操作人員在控制臺上位機輸入各倉的料量,PLC自動判斷當前料量是否大等于設定值。否則就會自動啟動電振進行布料。

加料前要根據工藝的要求選擇加料的方式,按下總啟動,PLC根據操作員輸入的信息,自動選擇對應的程序控制相關的設備進行加料。自動系統運行的正常與否,精度高低,將直接影響產品的的產量與質量,因此,對控制系統提出較高的要求。

2 控制系統的組成及控制原理

2.1 控制系統的組成

整個自動加料系統的電氣設備的控制都由這套PLC控制,故選用S7-300PLC控制系統 上位機采用工控機,操作系統為windows xp sp2,編程軟件采用step7 V5.4 SP2,組態采用wincc 6.0 sp2其圖形化界面可動態顯示現場各種設備的運行狀態以及系統運行的各種各參數,操作員可通過用鼠標點擊按鈕來控制現場的設備啟停和參數的更改。操作簡單,人機界面良好。

該加料系統的plc由電源、CPU、網卡通訊模塊和I/O模塊組成,其CP模塊采用CPU315-2DP,內置支持多點通訊的的MPI接口,并能通過Profibus-DP與遠程分布式I/O或者現場智能儀表連接。上位機與PLC通過以太網接口通訊,易于擴展。

2.2 控制原理

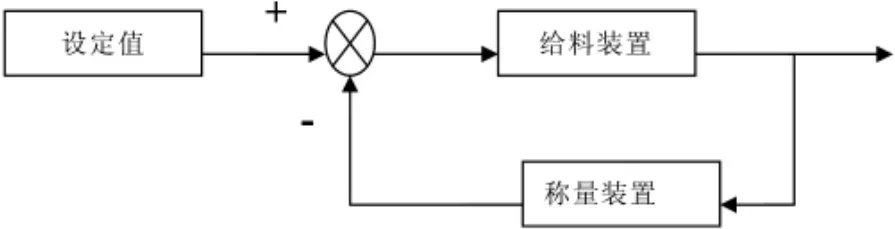

自動配料采用質量配料法,各種物料按工藝給定的比值,通過操作員輸入系統自動配料,系統配料部分由CPU315、電磁振動給料機、料斗秤倉、電動拉桿等組成如圖2:

圖2 自動配料系統原理

加料采用一小車順控加料,按照工藝要求的加料種類,分別布料加料。小車到1#倉位停→開1#倉門布料→關1#倉門→小車往爐門處行走,同時1#倉上振振料→小車停在爐口1#點→相應爐門A提起 (提高度由卷揚上接近開關控制和讀秒5秒雙重控制)→小車料門打開停5秒→小車門關閉,爐門放下(由卷揚上接近開關控制)→小車后走……。

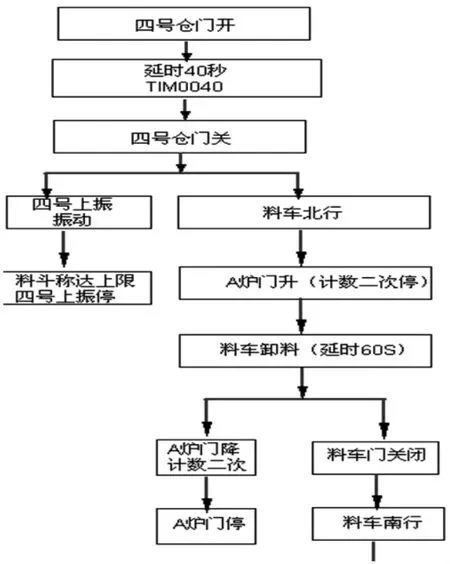

2.3 系統編程

由于小車運行加料,一種加料方式可能要加幾種料,因此采步進的控制方式。由于西門子step 7取消了步進指令,故采用開鎖解鎖方式,下個運行動作是由上個動作開鎖,同時這個動作也把上個動作鎖住結束。如圖3

圖3

3 其他系統功能

3.1 按照生產需求可以單獨控制每臺設備的啟停,出現故障可以緊急停止等。

3.2 個性化的圖形界面,形象的實現現場的各種工況。

3.3 具有歷史數據曲線查詢、打印、統計功能

3.4 報表打印功能:可以時時查詢料量種類。

3.5 報警功能。本系統可以在生產中實時監控各種設備的狀況,若出現故障則在上位機發出報警,操作人員采取相應的措施。

3.6 操作員和工程師的權限用功能。

4 結束語

自動加料系統的正常時鼓風爐系統正常生產的前提條件,該系統在工廠運行以后,經過近一年的實踐使用。成功完成了節約原料,節省人力資源的任務,該系統運行可靠,性能穩定,保證了工廠的正常生產。

[1]廖常初.S7300/400 PLC應用技術[M].北京:機械出版社,2005.

[2]金以慧.過程控制[M].北京:清華大學出版社,2003:170-190.

[3]翁維勤.過程控制系統及工程[M].2版.北京:化工工業出版社,2002.