裝配仿真技術在飛機翼身對接中的應用

吳曉葉

(上海電力學院能源與環境工程學院,上海 200090)

隨著數字化技術的發展,傳統的飛機裝配工藝設計已不能滿足當前的發展需求,而三維數字化裝配工藝仿真技術的應用,可以解決傳統裝配工藝設計過程中被忽略的問題(這些問題往往要通過實際裝配過程才能被發現),可以避免因裝配工藝設計的錯誤而造成產品、周期、人力和費用等方面的損失.國外主要的航空航天企業廣泛采用數字化手段進行產品、工藝和工裝的設計,特別是在虛擬制造環境中進行三維數字化裝配工藝設計和裝配過程仿真,并將設計的工藝和仿真結果用于車間現場真實的產品裝配[1].美國波音公司在研制Boeing 777的過程中,運用并行工程的思想,實現三維數字化裝配過程仿真,同時結合裝配自動化技術、先進定位技術和簡易型架裝配技術,使產品開發周期縮短了40% ~60%,制造成本也降低了30% ~40%[2].因此,飛機翼身的裝配仿真技術在整個飛機機制造工藝中十分關鍵

1 國內飛機大部件對接存在的問題

目前,國內整個飛機制造過程中處于重要地位的飛機裝配過程基本沿襲了數字量傳遞與模擬量傳遞相結合的工作模式[3].傳統的飛機大部件對接主要依靠工裝和工藝補償來保證大部件之間的協調,它通常在以下4個方面存在問題.

(1)對接方法 傳統的對接方法精度低,可靠性差,極易出現超差問題.

(2)人機功效 飛機裝配工作的完成需要操作人員不停地來回走動,裝配人員還經常需要進入飛機內部進行操作,裝配空間有限,操作難度較大.因此,在裝配過程中要充分考慮到人的操作效率、疲勞程度和安全性等人機功效因素.

(3)裝配工藝 現有裝配工藝主要依靠有經驗的裝配工程師來完成,因此不可避免地存在設計難度大、設計效率低、優化程度低、一致性差等問題,如機翼裝配生產線的規劃會影響飛機制造的時間和成本.

(4)裝配人員的培訓和示教 目前在企業的裝配生產車間內,指導工人實際操作的仍然是二維圖紙和工藝文件,這種模式容易引起工人對工藝理解的偏差,導致裝配過程中錯裝、漏裝、重裝等現象發生,降低了裝配質量和效率.而裝配操作需要一定的技能和經驗,裝配人員熟練掌握這些技能和經驗需要一個長期的過程,目前還缺乏有效的培訓和示教手段.

2 數字化裝配過程仿真

數字化裝配即為廣義的虛擬裝配,在裝配仿真軟件中主要完成以下6個方面的內容.

(1)裝配順序的仿真 利用已有的裝配工藝流程信息,產品信息和資源信息,在定義好每個零件的裝配路徑的基礎上,實現產品裝配過程的三維動態仿真,以發現工藝設計過程中裝配順序設計的錯誤.

(2)裝配干涉的仿真 在裝配順序仿真過程中對每個零件進行干涉檢查,當系統發現它們之間存在干涉情況時予以報警,并顯示干涉區域和干涉量,幫助工藝設計人員查找和分析干涉原因.

(3)產品和制造資源的仿真 在裝配順序仿真的基礎上,引入工裝等制造資源的三維實體模型,對產品和制造資源進行三維動態仿真,以發現產品與制造資源發生干涉的原因.

(4)人機工程仿真 在產品與制造資源仿真的基礎上,再將定義好的三維人體模型放入該環境中進行人體和其所制造、安裝、操作與維護的產品之間互動關系的動態仿真,以分析操作人員在該環境下工作的姿態、負荷等,進而修改和優化工藝流程和制造資源,并堅持高效裝配和以人為本的原則.

(5)裝配過程的記錄 將整個裝配過程記錄下來,形成可以播放的影片格式,指導現場操作人員進行飛機裝配,實現可視化裝配,同時也可以對飛機維護人員進行上崗培訓,幫助操作人員直觀了解操作全過程.

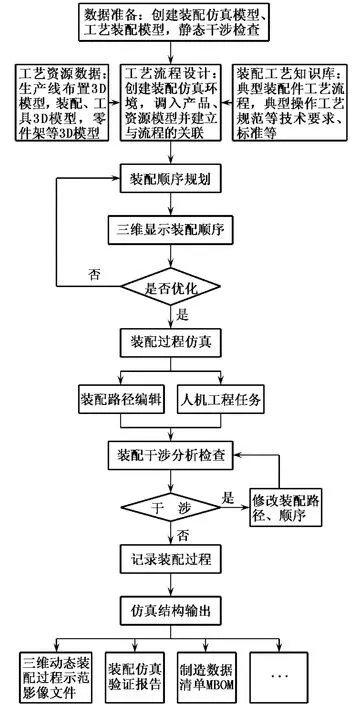

(6)相關文檔的生成 整個裝配仿真過程經驗證無誤后,可以按照需要,制成相關的文檔.圖1為裝配仿真流程圖.

圖1 裝配仿真工作流程

此外,場景仿真系統必須實時生成畫面.一個交互式的行走需要保持每秒20幀的速率,才能保持運動的平滑.如果模型的數據太大,則幀的速率會減小,故模型的數據需要控制在特定的范圍內.

3 翼身對接的裝配工藝仿真

機翼與機身的對接主要是實現機翼與中央翼盒的對合,是飛機裝配中的重要環節之一.其裝配特點如下:

(1)裝配過程引進了國外先進工藝方法和手段,其中很多工序的完成需要相應工裝設備提供保障;

(2)生產過程中對生產條件的依賴性較強,零組件、標準件的配套,以及成品材料供應等直接制約著生產周期,缺一不可;

(3)手工作業性強,即裝配過程人在飛機上依靠手工將成品、零組件、材料、標準件、電纜導管等組成系統,以完成整機的裝配;

(4)生產過程需要協調的問題和單位眾多,部分問題出現的原因,如依靠原理、經驗判斷問題的所在等無法準確確定,故需要協調和協助解決的工作較多.

3.1 數據準備與工藝規劃

首先,裝配仿真資源模型庫的建立應以現有的裝配資源信息為基礎,將裝配車間內通用設備、刀量具、輔助工具、自制工具、外購工具,以及工裝、器件、檢測工具,輔助工裝,地面試驗設備,裝配廠房,裝配工人等資源信息進行分類匯總,運用科學的統計分析方法從中篩選出生產中常用的、具有代表性和關鍵性的資源信息,整理成裝配仿真資源建模目錄,并依據企業相關標準及國家或行業標準,對所有資源模型進行編碼歸類[4].然后遵循統一的建模規范創建各類資源模型,按不同層次實現裝配仿真資源模型庫結構的定義.通常情況下,裝配仿真資源庫需要包含廠房、設備、工具、工裝、器件、刀量具、檢測工具和人員等資源信息.基于數字化裝配技術的翼身對接系統的裝配工藝由數字化測量、柔性支撐定位、機械傳動裝置協同控制等先進技術組成[5-9].最后,將確定好的裝配模型導入虛擬裝配仿真軟件,進行仿真前的數據準備工作.

飛機翼身對接的基本工藝方案如下:將機身放置在柔性支撐定位器上;測量中央翼的基準點,調整姿態;吊裝機翼,并將其放置在柔性定位器上,并固定好交接點;測量機翼基準點,自動操作定位器,進行姿態調整,使之擺正;作平移操作,沿一個方向平行移動機翼,使之與翼盒對接面的位置誤差為零,實現機翼與中央翼盒精確對接,以進行坐標鎖定(左右機翼操作相同);最后進行中央翼與機翼對接面制孔.

3.2 數字化裝配過程仿真與結果輸出

通過數字化裝配工藝設計,可以確定如下3類信息:

(1)確定產品信息,如機翼、機身(包括中央翼部件)中的全部零組件的三維實體模型和裝配約束關系,以及裝配工藝設計定義的三維裝配工藝模型;

(2)確定裝配工藝流程;

(3)確定制造資源的三維實體模型,包括裝配型架、夾具、工具、機器人等.

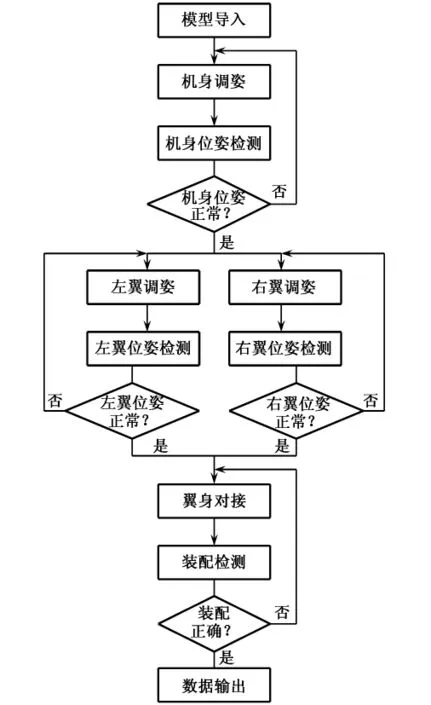

根據以上3類信息就可以在全三維數字化環境下進行裝配過程的仿真.其仿真流程見圖2.

圖2 裝配工藝仿真流程示意

在裝配仿真平臺上主要完成如下仿真.

(1)裝配順序的仿真 利用已有的裝配工藝流程信息、產品信息和資源信息,在定義好每個零件的裝配路徑的基礎上,實現產品裝配過程和拆卸過程的三維動態仿真.機翼裝配過程分為3個階段:一是機翼蒙皮的加工處理;二是形成基本的翼盒,將蒙皮、翼肋和桁架到型架上并加以固定;三是安裝機翼上的設備并進行測試.

(2)裝配干涉的仿真 在裝配順序仿真過程中對每個零件進行干涉檢查.當系統發現它們之間存在干涉情況時予以報警,并顯示干涉區域和干涉量,幫助工藝設計人員查找和分析干涉原因,如:根據機翼對接基準點的坐標值,進行機翼初始位姿標定;根據坐標值,進行工藝接頭初始位姿標定;根據匹配的位置調整機翼姿態,進行碰撞檢測;準確無誤后調整機翼位置.

(3)產品和制造資源的仿真 在裝配順序仿真的基礎上,引入工裝等制造資源的三維實體模型,對產品和制造資源進行三維動態仿真,以發現產品與制造資源發生干涉的原因.

3.3 人機工程仿真

在產品與制造資源仿真的基礎上,將定義好的三維人體模型放入該環境中進行人體和產品之間互動關系的動態仿真,以分析操作人員在該環境下工作的姿態、負荷等,進而修改和優化工藝流程和制造資源,堅持高效裝配和以人為本的原則.在飛機機翼與機身對接中,需要操作工完成走路、爬梯等動作.

此外,還需要進行人體的可達性、可見性、作業空間合理性與舒適度等的檢驗.當操作人員拿著工具在機翼下方為翼身鉚接時,因為空間位置有限,長時間彎腰作業的話,會感到不適.可以采用適當提高工作臺,以單膝跪地的方式進行作業,或者交替變換作業姿勢等措施來解決上述問題.

由于最終形成的裝配順序是動畫形式的,因此可將整個裝配過程記錄下來,形成可以播放的影片格式,指導現場操作人員進行飛機裝配,實現可視化裝配,同時也可以對飛機維護人員進行上崗培訓,幫助操作人員直觀了解操作全過程.待整個裝配仿真過程經驗證無誤后,可以按照需要,定制生成相關的文檔和模塊化設計.

4 結語

實踐證明,裝配仿真技術的應用可以強化各部門的協調能力,實施并行工程,提前發現并解決產品、資源和工藝設計中存在的各種問題;可以優化裝配工藝,減少技術決策風險,降低技術協調成本,而且能生動直觀地展示產品的裝配過程,滿足企業裝配現場可視化培訓指導的需求.這對于改善產品裝配質量,提高裝配效率具有重要意義.裝配仿真技術,如結合裝配容差分析技術、有限元分析技術和虛擬現實技術等進行綜合應用,將會取得更好的效果.在面向飛機裝配的設計對接形式時,還應充分考慮數字化對接裝配的要求,特別是測量點的布置,以及大部件自動對接系統的標準化、模塊化和系統化設計,使裝配仿真技術得到更廣泛的應用.

[1]郭洪杰.裝配仿真技術在飛機并行設計階段的應用[J].航空制造技術,2009(4):65-71.

[2]范玉青.現代飛機制造技術[M].北京:北京航空航天大學出版社,2001:77-91.

[3]黃翔,李瀧呆,陳磊,等.民用飛機大部件數字化對接關鍵技術[J].航空制造技術,2010(3):54-56.

[4]黃壘,夏平均,姚英學.虛擬裝配工藝設計技術研究與應用[J].現代制造工程,2007(7):52-55.

[5]布斯勞.面向制造與裝配的產品設計[M].北京:機械工業出版社,1999:30-69.

[6]佟立杰,劉春,郭希旺.DELMIA在某機尾椎裝配仿真中的應用[J].沈陽航空工業學院學報,2009(4):11-14.

[7]黃良.飛機制造工藝學[M].北京:航空工業出版社,1993:365-383.

[8]李伯虎,柴旭東.復雜產品虛擬樣機工程[J].計算機集成制造系統-CIMS,2002,8(9):44-47.

[9]許國康.大型飛機自動化裝配技術[J].航空學報,2008,29(3):734-740.