對苯二甲酸二辛酯(DOTP)研制淺析

張曉濱

(黑龍江辰能環境技術服務有限公司,黑龍江 哈爾濱 150006)

1 研制目的

塑料用增塑劑在塑料制品的生產中有著至關重要的作用。多年來對于用在耐高低溫電纜、高電阻率等方面的一些具有特殊用途的增塑劑如對苯二甲酸二辛酯、偏苯三酸三辛酯等產品,由于受到工藝條件的限制則主要依靠產品進口或國外來料加工解決。從電線電纜行業的生產現狀看,對苯二甲酸二辛酯(DOTP)作為增塑劑有著廣闊的發展前景,是一個非常有發展前途的產品。

對苯二甲酸二辛酯(DOTP)在PVC應用中具有良好的持久性、耐肥皂水性及低溫柔軟性,其揮發量僅為鄰苯二甲酸二辛酯(DOP)的50%,而體積電阻率比DOP高一個數量級。除用于PVC外,與丙烯酸衍生物、硝酸纖維、聚乙烯醇縮丁醛和丁腈橡膠等有良好的相溶性,可賦予硝酸纖維素漆膜杰出的耐擦傷性。DOTP除相容性略差外,其他物理機械性能均優于同分異構體DOP或與之相當,尤其在耐揮發性、電絕緣性方面遠遠優于后者,是生產700℃PVC電纜料及其他要求耐揮發PVC制品的理想用料。在美國,以大量將DOTP用于轎車內的制品,已解決車窗內玻璃起霧問題,同時DOTP也可以用來制耐高溫、耐抽出等用途的PVC制品。

表1 DOTP、DOP的物理機械性能對比Tab.1 Comparison of physical and mechanical properties of DOTP and DOP

2 DOTP生產工藝的確定

目前,比較穩定的生產工藝按其原料不同分為以下兩種:

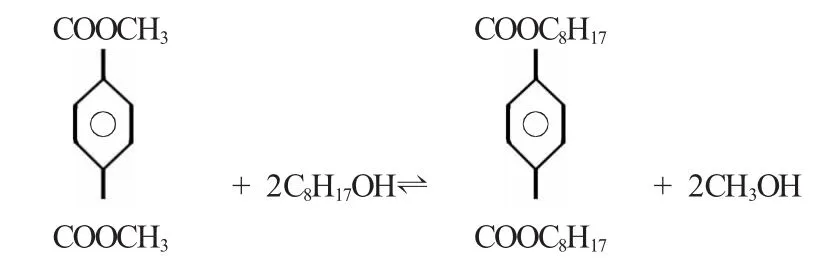

(1)對苯二甲酸二甲酯(DMA)法(酯交換法) DMA是生產聚酯的中間體,它的粗制品和等外品可以用來生產DOTP。大體工藝是:在醇解釜中加入計量的辛醇,攪拌升溫,投入計量的DMA和催化劑,使反應在200℃進行,并完成醇解反應。反應方程式如下:

醇解后經中和、水洗、脫醇、壓濾得成品。此方法由于反應產物甲醇有毒,“三廢”排放很難達到要求,而且DMA原料比較緊張,因此,很少有企業采用。

(2)對苯二甲酸(TPA)法(直接酯化法) TPA法是將辛醇按一定重量比投入酯化釜,加入一定量的催化劑反應在170~230℃下進行7~12h,待酯化液酸值降低到0.2KOH·g-1以下,即為酯化反應終點。反應方程式如下:

第一步:

第二步:

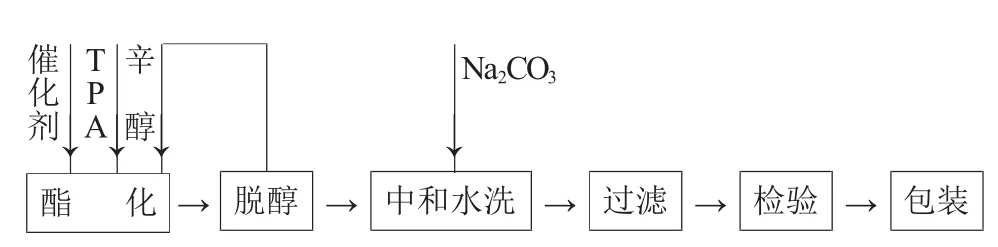

酯化后經脫醇、中和、水洗、壓濾得成品。該工藝較(DMA)法工藝相比,由于省去了甲醇和乙二醇的回收,所以設備簡單,制備方便,轉化率高達99.5%,其制品雜質含量少,電性能高,后處理方便,且原料(TPA)易得,價格低廉,是具有較好經濟效益的生產方法。工藝流程如下:

3 工藝條件的確定

從反應機理上看,苯酐和辛醇生產鄰苯二甲酸單辛酯是一個加成反應,只要達到反應溫度,苯酐溶解于辛醇的同時,生成單酯的反應也幾乎完成,也就是說酯化轉化率在很短的時間內達到50%。而TPA和辛醇反應首先也生成單酯,這是一個可逆平衡酯化反應,反應速度在相同條件下比苯酐和辛醇的加成反應慢得多。這主要是TPA是一個熔點很高的固體,在辛醇中溶解度極少,而且TPA和辛醇反應是固體顆粒懸浮在酯化液的固-液兩相反應,屬非均相反應,反應是在固液兩界面中進行,但因溶解度小,反應不以此為主。TPA和辛醇生成單酯以后就從TPA固體表面溶解到液相里繼而生成雙酯。

在上述酯化反應過程中,不僅溫度和濃度等物理因素影響反應速度,而且還有反應物和生成物的相互傳遞所帶的復雜影響。在這類酯化反應過程中反應物和生成物的擴散速度和溶解度有著主要和起著關鍵的影響。也就是說,如何提高TPA和辛醇生成DOTP的酯化速度,是DOTP生產工藝關鍵所在。以下是關于催化劑的選擇、攪拌形式、酯化反應溫度、反應壓力等方面的討論。

3.1 催化劑的選擇

選擇效果好的催化劑,是加快酯化反應的主要因素。在化學反應中,不是所有分子都參加反應,催化劑的加入改變了原反應的歷程,增大了反應的活化能。沒有催化劑的存在,TPA和辛醇在200℃以下基本不反應,只有加入在較高溫度具有較佳催化活性的有機鈦酸酯催化劑,方可使反應在170℃以上開始反應。所以我們選擇較高溫度(大于180℃)具有活性的鈦酸四丁酯為催化劑。

3.2 攪拌形式的確定

由于TPA和辛醇是固液兩相反應,因此增加攪拌強度是加快酯化反應進程的關鍵。由于攪拌強度的增加可以減少固液間擴散層的厚度,提高擴散速度也即加快了辛醇向固體表面的擴散和生成的單酯離開固體表面的速度,并且加快了固體在酯化也液中溶解速度和在液相中的濃度,是整個反應速度加快。同時,提高攪拌強度,使傳熱加快,有利于反應進行。

然而,單方面的提高攪拌強度,給設備的加工及密封帶來了一系列的困難。對于填料、機械兩種密封形式,難度都很大。最后我們選用渦輪式攪拌,一方面利用渦輪的旋轉把槽底的粒子掃出,并使流體獲得很大的軸向循環速度提供給粒子懸浮的能量保證了攪拌;另一方面,渦輪式攪拌速度不是很高,密封可以采用耐油、耐高溫的膨脹石墨填料密封。

3.3 反應溫度的確定

對于大多數有機化學反應,反應溫度每提高100℃,化學反應速度一般提高一倍左右,而對于固液非均相反應,提高反應溫度意義則更大。對于TPA和辛醇酯化來說,提高反應溫度不僅提高了TPA在酯化液中的溶解度,而且加快了辛醇和單酯在固—液兩相間的擴散速度,因此,加快了反應速度。經實驗我們認為,TPA和辛醇的酯化反應可分為酯化前期、中期、后期3個階段。酯化前期反應溫度控制在190℃左右,反應時間在3~4h;酯化中期反應溫度控制在210℃左右,反應時間保持前期水平;酯化后期反應溫度控制在225℃左右,直到反應接近終點,基本不出水時反應速度明顯下降,即為反應終點。從上述過程可見,反應溫度對酯化反應速度的影響是十分明顯的。鑒于上述分析和實驗,酯化反應溫度建議為前期190℃、中期210℃、后期225℃,最高反應溫度不超過230℃。

3.4 醇酸投料配比

辛醇過量會使反應速度加快,也利于辛醇從體系中抽出,然而,辛醇如果過量太多會增加回收辛醇的質量,使辛醇消耗提高,影響粗酯液的后處理。一般采用為 m(對苯二甲酸)∶m(辛醇)=1∶2~2.5。

3.5 反應條件

反應時間:8~21h

反應溫度:170~230℃

反應壓力:常壓

催化劑質量分數:0.1%~0.2%

反應物配比:m(對苯二甲酸)∶m(辛醇)=1∶2~2.5

3.6 產品技術指標

直接酯化法產品的技術指標。

表2 直接酯化法產品的技術指標Tab.2 Product technical lndexes of direct esterification

3.7 主要原材料消耗(kg)

對苯二甲酸∶辛醇=450∶685

4 結論

以上工藝過程及控制條件基本合理,但由于該反應為吸熱反應,反應壓力對轉化率和酯液品質也會產生影響。因此,壓力也可以作為提高反應速度的一種手段。建議科學的增加酯化壓力,縮短酯化時間,以達到提高產品質量,最終滿足設計能力的要求。

[1]薛維文,董行通.對苯二甲酸二辛酯生產工藝述評[J].福建化工,1994,(1).

[2]傅梅綺.對苯二甲酸二辛酯生產技術及工藝改進[J].天津化工,2006,(1).

[3]孫永泰.對苯二甲酸二辛酯的合成工藝及應用[J].聚酯工業,2008,(3).