挖掘機上部中車架預應力反變形組焊工藝改進

陳天寧

(現代江蘇工程機械有限公司,江蘇 常州 213016)

挖掘機上部中車架底板在拼焊過程中將不可避免地產生焊接變形,而焊后變形的矯正,既不經濟又費工時。因此,如何科學地控制焊接變形量對指導焊接制造工藝具有重要的意義。

1 上部中車架組焊工藝流程

上部中車架焊接工藝路線為:先將下底板、2塊側板及側板間的筋板和側板頂部上彎板在焊接工裝上定位拼點;然后將工件放置在焊接變位機上焊接。采用富氬混合氣體保護焊,混合氣配比例為氬氣占20%,二氧化碳占80%。

2 上部中車架的組焊特點及對品質的影響

2.1 上部中車架組焊特點

(1)底板兩側因焊縫收縮向上撓曲變形量與焊腳尺寸的平方成正比,當其它條件一定時,焊腳尺寸增大1倍,焊接變形量要增至原來的4倍。由于設計的需要,中車架底板與側板焊腳尺寸較大,以45 T級為例,底板厚度38 mm,側板厚度32 mm,焊腳20 mm。其底板厚、焊腳尺寸大,致使上部中車架焊后變形很難控制。

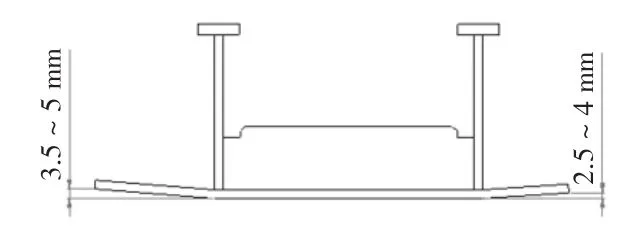

(2)焊縫集中在底板的一側,在焊接時由于是單邊加熱,在板厚方向溫度不均勻而引起角變形,造成底板兩側向上撓曲變形,在生產過程中筆者通過大批量反復測量總結,在無拘束時,底板兩側的變形量分別為:左側3.5~5 mm,右側2.5~4 mm,如圖1所示。

圖1 組焊后底板兩側的變開量

2.2 上部中車架組焊對品質的影響

(1)如此大的變形量如果不加以矯正,會造成底板加工回轉齒圈面時,加工余量嚴重不均(2~7 mm),與左右側框無法拼焊,從而影響車架整體強度。我公司原采用的矯正方法為火焰矯形,單臺矯形時間為2.5 h,且在矯形后變形仍有1.5 mm左右,勉強能滿足圖面設計要求(設計要求±1.5 mm)。

(2)上部中車架是聯接挖掘機工作裝置、發動機、配重及下車架,承受挖掘機靜載荷、動載荷及沖擊載荷的關鍵部件,火焰矯形、機加工過深等措施會降低上車架的疲勞強度,引起早期裂紋、開裂、斷裂等嚴重問題。

因此,控制焊后變形量及改進焊接工藝參數是中車架焊接中的關鍵技術問題。

3 中車架焊接中的關鍵技術

3.1 預應力反變形焊接法

由于準確掌握了中車架底板變形規律,定量地測量了焊接變形的大小,筆者決定采用預應力反變形焊接法,即拼焊前將底板以變形相反的方向預壓制出預變形量,形成應力場。在焊接后,由焊接產生的熱變形與預變形相抵消。經過反復試驗后總結為:在底板上以側板外邊線為基準線,底板左邊壓出4 mm預變形量,右側壓出3.5 mm預變形量,在焊接后底板平面度均可控制在1 mm以內,從而滿足了設計要求。

焊接變形量與反變形量的關系如圖2所示。從圖中可以看出,反變形量過大及過小均不利于焊接變形的控制。

圖2 焊接變形量與反變形量的關系

3.2 焊接順序及工藝參數的調整

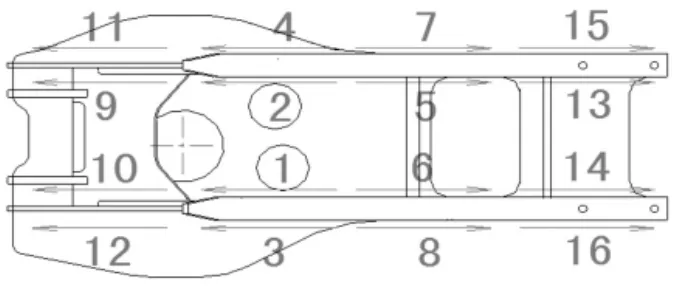

采用上述反變形法焊接后,焊接變形問題已基本解決,但生產中仍偶爾出現一些變形量異常大的現象。經分析后認為主要是因為焊接順序不完善。原焊接工藝中,僅規定了四條焊縫的焊接順序,在此基礎上筆者可以將每段焊縫分成四段,以減少殘余應力。焊接順序及方向如圖3所示。先以4 mm左右焊腳打底,然后以船形焊焊接,經過調整,在正常工藝條件下,上部中車架焊接變形達到了100%合格率,取得了滿意的效果。

在原焊接時因擔心底板焊后變形量大,火焰矯正困難,在焊接參數選擇時電壓電流均選得較小,工藝改善后為提高生產效率,采用φ1.2 mm的JM-58焊絲進行船形焊時,焊接電流為350 A,電弧電壓為38~42 V,氣體流量為18~22 L/min,產品焊后均未出現焊接變形異常偏大的情況。

圖3 焊接順序及方向

從品保部及售后服務部反饋的情況來看,采用預應力反變形組焊及大電流焊接工藝后的一年多來,上車架早期裂紋及開裂的情況暫無記錄。

4 結束語

(1)采用預應力反變形組焊工藝焊接,既可以提高產品的尺寸精度,又可減小殘余應力,降低裂紋開裂率,免去了火焰矯正工序,加大了焊接電壓電流,在較大程度上提高了生產效率。

(2)焊接變形量與反變形量約成V形關系,反變形量過大或過小都不能很好的控制焊接變形,將反變形量控制在左側4 mm,右側3.5 mm時底板焊后變形量可控制在1 mm以內,很好的滿足了設計要求。

(3)在預應力反變形的基礎上,采用分段焊及優化焊接順序,可將變形量完全控制在規定的偏差范圍內。