淺談“275”柴油機機體三孔精鏜床的設計

馬京長

(北京二七軌道交通裝備有限責任公司,北京 100072)

機體是安裝柴油機所有零部件的剛性骨架。當柴油機工作時,其承受燃氣燃燒時的爆發壓力、活塞運動的側壓力、曲柄連桿機構引起的傾覆力矩和軸系未平衡力矩等。因此,對機體的技術要求非常高,不僅要有很好的強度、剛度,還有很高的加工精度要求。我公司開發的12V240(275型系列柴油機,運用于東風7C型系列內燃機車,取得了很好的效果,機車出口到古巴、安哥拉等國家。柴油機上最大的部件,就是機體。機體上除了缸孔外,還有三個最重要的孔就是主軸孔和兩個凸輪軸孔,簡稱三孔。我們自己設計制造了“275”柴油機機體三孔精鏜床,下面簡要介紹該機床的加工方式及結構特點。

1 加工對象及加工方式

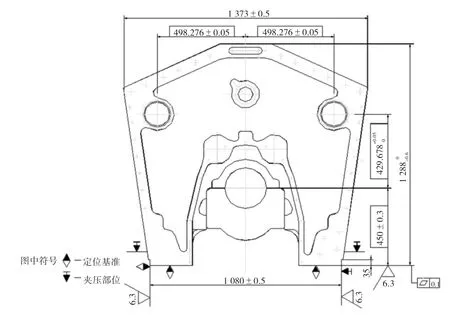

本機床專門用于“275”柴油機機體的主軸孔與凸輪軸孔的精鏜加工。其機體為鑄焊結構,材料為:20、ZG310~570,硬度為:156~240 HB,總質量為:4 592 kg;加工余量:主軸孔及凸輪軸孔半精鏜前的尺寸分別為:主軸孔Φ233.5 mm~Φ234 mm;凸輪軸孔Φ138.5 mm~Φ139 mm,凸輪軸端孔Φ140.5 mm~Φ141 mm。加工方式為體外對刀一次拉鏜。機體的定位、夾緊方式,如圖1所示。

圖1 加工工序圖

切削用量: S轉=0.12 mm/r

主軸孔鏜桿轉速范圍:46.5 r/min~186.2 r/min

走刀量: 6.0 mm/min~22.3 mm/min

凸輪軸孔鏜桿轉速范圍:77.3 r/min~309 r/min

走刀量: 9.3 mm/min~37 mm/min

切削速度調整范圍: 20.4 m/min~137.4 m/min

調整方式:更換主軸箱交換齒輪。

2 機床主要結構特點

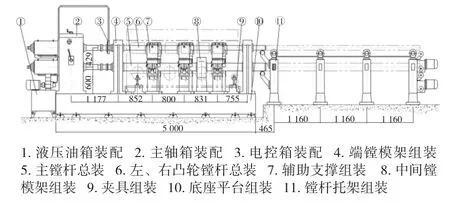

本機床主要由底座平臺、主軸箱、端鏜模架、中間鏜模架、輔助支撐、鏜桿托架及控制系統組成,如圖2所示。

圖2 三孔精鏜床總圖

機床特點是:定位基準與軸孔加工統一(底平面、側立面定位),主軸箱和所有鏜模架都裝在一塊平臺上形成一個剛性整體,便于調整。三根鏜桿都采用微調刀頭,體外對刀,三孔可以同時鏜削一次成活,完成三孔半精鏜和精鏜的加工。液壓缸拉動鏜桿走刀是本機床的創新之處,也是設計的一大亮點。

2.1 主軸箱

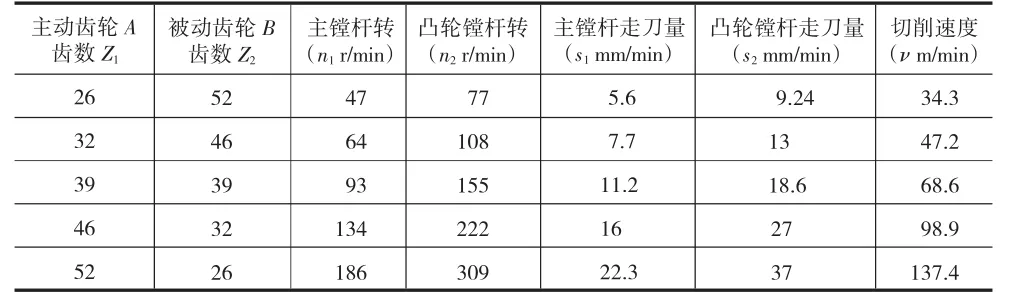

主軸箱為該機床提供切削力及進給動力的裝置。切削功率為15kw,進給運動由主傳動軸尾部的液壓油缸提供。油缸活塞連接花鍵軸,花鍵軸與鏜桿相連,活塞軸向運動時帶動鏜桿切削加工。油缸內徑Φ250mm,活塞桿直徑Φ 80 mm,活塞有效面積440 cm2。當液壓系統壓力為2 MPa時,其進給力為86.2 kN。主軸轉速可根據刀具材料及切削試驗情況通過主軸箱的交換齒輪A、B的齒數調整。齒數與轉數及走刀量計算數值見表1。

表1 齒數、轉數及走刀量計算數值

本機床在采用同一組交換齒輪時,主軸孔鏜桿與凸輪軸孔鏜桿上的切削速度ν一致。

2.2 底座平臺及夾具組裝

(1)底座平臺組裝

底座平臺是由灰鑄鐵HT200鑄造而成,此平臺尺寸為5 000 mm×2 000 mm×450 mm,其是本機床的基礎件,總質量為15.7 T。頂板厚度為100 mm,筋板采用米字形布置,最大限度地提高平臺剛度。底座平臺由21條M30 mm的地腳螺栓固定,并使用21個機床專用墊鐵調整,底座平臺軸線上安裝4條M39×2 mm的頂桿螺栓輔助調整。底座平臺安裝后的調整精度為0.03 mm/m2;整體平面度≤0.06 mm。

(2)夾具組裝

夾具由端限位塊、頂起油缸、夾具體、支承塊、大頂桿、壓板、螺桿及螺母等組成。頂起油缸的作用為:當鏜桿引進時,需要把機體頂起5 mm讓刀。油缸采用單作用彈簧復位方式,行程為10 mm;缸徑為Φ90 mm,當油壓為25 kg/cm2時,可產生1 590 kg的推力,四個油缸將機體頂起。當鏜桿進入機體后,液壓控制系統泄壓頂起油缸在重力和彈簧的作用下復位,機體落在支承塊上,轉動大頂桿使機體一側與側面支承定位塊緊密接觸,最后用壓板夾緊。

2.3 端鏜模架組裝

端鏜模架共兩個,前后各安裝一個,其是由端鏜模架、主軸孔鏜桿固定套、轉動套、凸輪軸孔鏜桿固定套、轉動套及潤滑管路等組成。端鏜模架材質為HT200;固定套材質為ZCuSn5Pb5Zn5;轉動套材質為35GrMoA。固定套與轉動套的組裝間隙為0.025 mm~0.03 mm。

其是保證機體主軸孔與凸輪軸孔坐標尺寸精度的關鍵部件,也是中間鏜模架、輔助支撐調整位置精度的主要依據。因此,端鏜模架的坐標精度必須加以保證,其坐標精度誤差≤±0.01 mm;各孔中心對底面基準的高度誤差≤0.02 mm。

2.4 中間鏜模架

中間鏜模架用來加強主鏜桿的支承剛度,保證機體主軸孔的加工精度,降低加工過程中產生的震動,提高主軸孔的光潔度。在調整時,以兩個端鏜模架主軸孔為基準,中間鏜模架孔與基準軸孔的同軸度誤差≤0.02 mm;對底面基準的高度誤差≤0.02 mm。

2.5 輔助支承

輔助支承左、右各安裝三組。它是由滑臺安裝座、液壓滑臺、支承臂、支承頭裝配及鎖緊裝置等組成,滑臺安裝座材質為HT200,液壓滑臺采用HY25A型(行程400 mm),支承臂材質為HT200,支承頭用于安裝鏜模套,由于空間限制孔壁比較薄所以采用45號鋼制造,調質為240~270 HB。這樣做主要是為了增加強度和剛度,鎖緊裝置由壓塊、螺桿及手柄組成,其作用是當液壓滑臺帶動支承頭進入凸輪軸觀察孔到位后,即滑臺體碰觸到死擋鐵后,轉動手柄將支承臂連同滑臺體與滑臺座鎖死,使其形成剛性連接。輔助支承的作用是用來加強凸輪軸孔鏜桿的支承剛度,保證凸輪軸孔的位置精度與粗糙度要求。在調整時以兩個端鏜模架凸輪軸孔為基準,用加調整墊的方法調整輔助支承頭,其同軸度誤差≤0.02 mm。

2.6 鏜桿

主軸孔鏜桿與凸輪軸孔鏜桿均由優質合金鋼制造,其材質為38GrMoAlA,粗車后調制硬度240~270HB;精車后進行高溫回火;粗磨后氮化處理HV850,深度0.4mm~0.7mm。因此,其具有較高的硬度及耐磨性能。主軸孔鏜桿上裝有14把上海機床附件一廠生產的TQW4型微調刀頭,左、右凸輪軸孔鏜桿上各裝有16把TQW4型微調刀頭。主軸孔鏜桿直徑為,凸輪軸孔鏜桿為圓柱度允差為≤0.012 mm。鏜桿上開有孔,刀裝入刀孔后,用緊定螺釘壓緊。

2.7 鏜桿托架

在機體三孔加工完以后,鏜桿從機體中退出,由托架滾輪支承。體外對刀也在托架上進行,鏜桿的引進與退出是由蝸輪減速箱通過鏈條、插銷帶動鏜桿進行。操作按鈕安裝在兩側最前邊的托架立柱上,非常便于操作。

3 結束語

“275”柴油機機體三孔精鏜床的研制成功,標志著我公司在專機設計制造領域又邁上了一個新的臺階。該機床具有結構緊湊;工作可靠;精度穩定等優點。自該機床正式投產以來,已加工“275”柴油機機體900多臺,機體三孔的加工質量和生產效率得到較大幅度提高,且加工精度完全能滿足設計要求。為我公司大批量生產組裝東風7C型內燃機車提供了可靠保證。并產生了巨大的經濟效益。

[1]成大先主編.機械設計手冊[M].北京:化學工業出版社,2007.

[2]大連組合機床研究所編.組合機床設計[M].北京:機械工業出版社,1975.