混合動力電機裝配工藝的優化

盧健林

(廣西玉柴機器股份有限公司,廣西 玉林 537005)

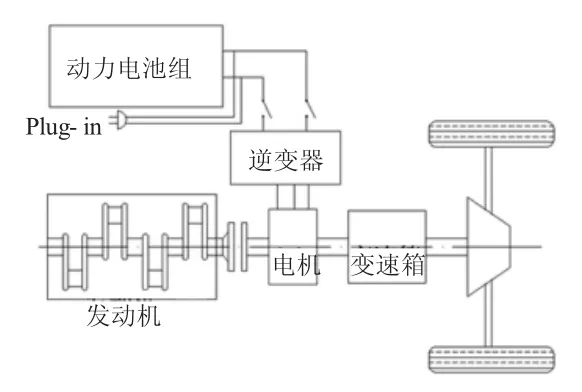

玉柴具有自主知識產權的YCHPT(Yuchai Hybrid Technique)混合動力系統,采用同軸串聯式結構,如圖1所示。

圖1 YCHPT混合動力系統

發動機與傳遞大扭矩的同步電機同軸布置,自動離合裝置位于發動機與電機之間,結構緊湊,機械效率高,可靠性好,在廣州、昆明、重慶多條公交線路試用,綜合節油節氣率達25%。

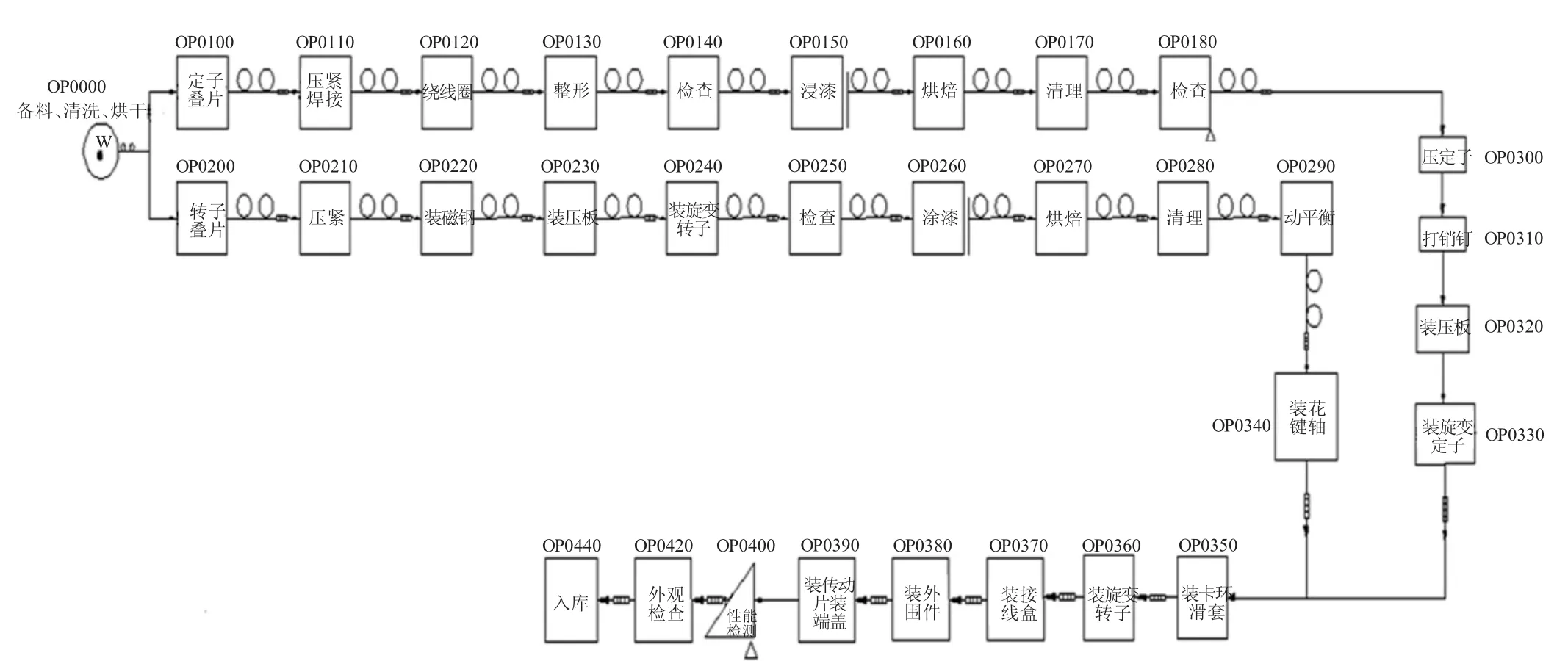

混合動力電機裝配工藝流程如圖2所示。

電機是系統中的關鍵部件,可實現助力、發電、回饋、快速啟動等多種混合動力功能。為了有效減少該混合動力總成的總質量和體積,電機采用低速大扭矩薄型永磁同步電機,電機軸向尺寸極為緊湊。

圖2 混合動力電機裝配流程圖

在前期試制過程中發現,電機的一次裝配合格率較低,僅為75.26%,返工返修造成人力物力的極大浪費,且對混合動力系統及時交貨造成很大的影響。

2 裝配不合格的原因分析

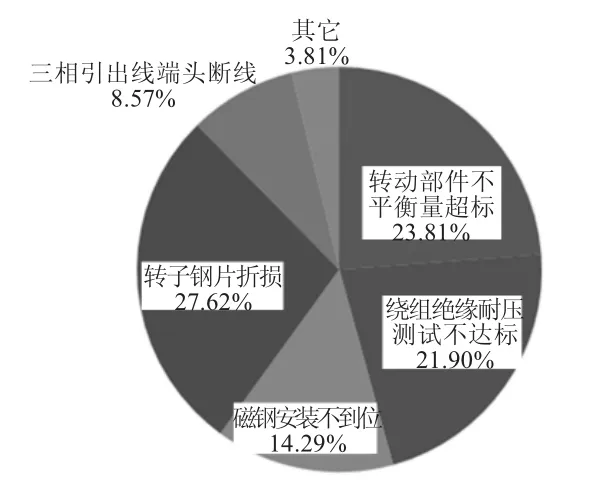

對不合格因素進行匯總分析,結果如圖3所示:

圖3 電機裝配不合格因素

從圖3可知,造成電機裝配不合格的主要因素為:轉子鋼片折損,轉動部件不平衡量超標,繞組絕緣耐壓測試不達標,磁鋼安裝不到位,三相引出線端頭斷線。

經過對裝配工藝進行分析、對裝配現場進行調查,找出了導致上述不合格因素的原因如下:

(1)轉子鋼片折損。轉子鋼片厚度較薄,僅為0.35 mm,且與轉子為過定位,安裝時鋼片發生很大的變形,容易導致折損,且裝到位后還需要用工裝把鋼片壓平,每壓裝一片鋼片,均需進行壓平操作,導致效率低下。

(2)轉動部件不平衡量超標。轉子動平衡后再安裝彈性連接盤,導致轉動部件不平衡量超標,存在軸承壽命縮短的隱患;

(3)繞組絕緣耐壓測試不達標。繞組絕緣耐壓檢測時,波形變化不明顯,難以判斷繞組品質;

(4)磁鋼安裝不到位。轉子在安裝磁鋼時,磁鋼沿轉子鐵芯邊沿放入,磁鋼與鐵芯之間吸引力大,導致磁鋼不能準確到位,且裝配效率低;

(5)三相引出線端頭斷線。三相引出線在浸漆時,絕緣漆進入防護劑與銅線之間的空隙,烘干硬化后,把多根銅線粘連在一起。浸漆后壓裝端頭時,漆包線浸漆后變硬,工人分開銅線非常吃力,且容易把銅線掰壞,刮漆困難、存在刮斷線現象,影響可靠性。

3 裝配工藝的改進

3.1 工藝改進的思路

依據上述調查結果,經分析改進方向如下:

(1)疊裝轉子鋼片是一片片放入轉子卡槽后壓緊,容易折損鋼片,且效率極低。改進思路:把轉子鋼片按指定數量,在工裝上預先焊接成一個整體,既可以避免壓裝中大的變形,也省去了壓平的操作,極大地提高效率;

(2)原流程轉子動平衡后裝配彈性連接盤,主要出于物流的考慮,為了減少存料空間。經優化存放貨架后,可將彈性連接盤裝配在轉子上一起動平衡,既可以保證動平衡精度,對存放空間的影響也在接受范圍內;

(3)波形不明顯,主要原因在于各線圈已經連成三相,每相有12個線圈,僅僅1個線圈出現繞線絕緣層破損時,較易被其余線圈平均分攤測試電壓,難以檢出波形變化。改進方向為:考慮對每個線圈單獨進行絕緣耐壓測試;

(4)原壓磁鋼工裝,出于制造取料方便考慮,采用的是鋼材,與強力磁鋼兩者相吸,且磁鋼較為光滑,導致工人難以控制裝配過程。改進思路:換用不帶磁性的黃銅材料做工裝,避免磁鋼與工裝導向部位的強力吸引;

(5)三相引出線端頭斷線改進思路。先把端頭壓在引出線上,對端頭進行防護避免浸漆時絕緣漆涂上端頭,再進行浸漆,浸漆后不需再進行刮線。

3.2 工藝改進的實施

根據改進方向,通過大量對比試驗,確定進行如下改進:

(1)轉子鋼片整體焊接后,再壓入轉子;

(2)彈性連接盤與轉子裝配后進行動平衡,保證轉動部件的動平衡精度;

(3)在線圈連接成三相前,對單個線圈進線絕緣耐壓測試;

(4)裝磁鋼工裝采用黃銅做導向部位;(5)三相引出線壓裝端頭后進行浸漆。

4 結束語

實施上述工藝改進后,原工藝流程存在的轉子鋼片易折損、轉動部件動平衡量超標、繞組質量難以判定、磁鋼裝配不到位且效率低下、三相引出線刮斷線的現象不復存在,裝配出來的混合動力電機,一次裝配合格率95.31,%,較好地保證了混合動力系統的交貨進度。

[1]王永昌.電機制造工藝學[M].北京:機械工業出版社,1984.

[2]張永平,阮寧生.永磁同步電機磁體裝配工藝探討[J].電機技術,2006,2):50-51.