PLC在液壓中頻淬火機床中的應用

李遠慧,李遠哲

(1.武漢科技大學 機械自動化學院,湖北 武漢 430081;2.武漢寶德機電有限公司,湖北 武漢 430080)

自動中頻淬火機床是軋輥熱處理加工的關鍵工裝設備,該設備采用立柱式結構,低速大扭矩液壓馬達-絲杠驅動工件上下運行與旋轉,無級調速、加熱均勻;三段式預熱,爐內溫度一致;中頻感應線圈加熱,溫度控制精準;特殊頂針設計,大大提高可靠性。

該設備采用PLC控制,可靠性高,抗干擾能力強,系統安裝、調試工作量小,具有故障判斷,記錄功能,降低判斷故障難度,減少故障處理時間等特點。特別是,在該系統中采用了閉環過程控制,提高了設備性能。

1 總體設計

1.1 工藝概述

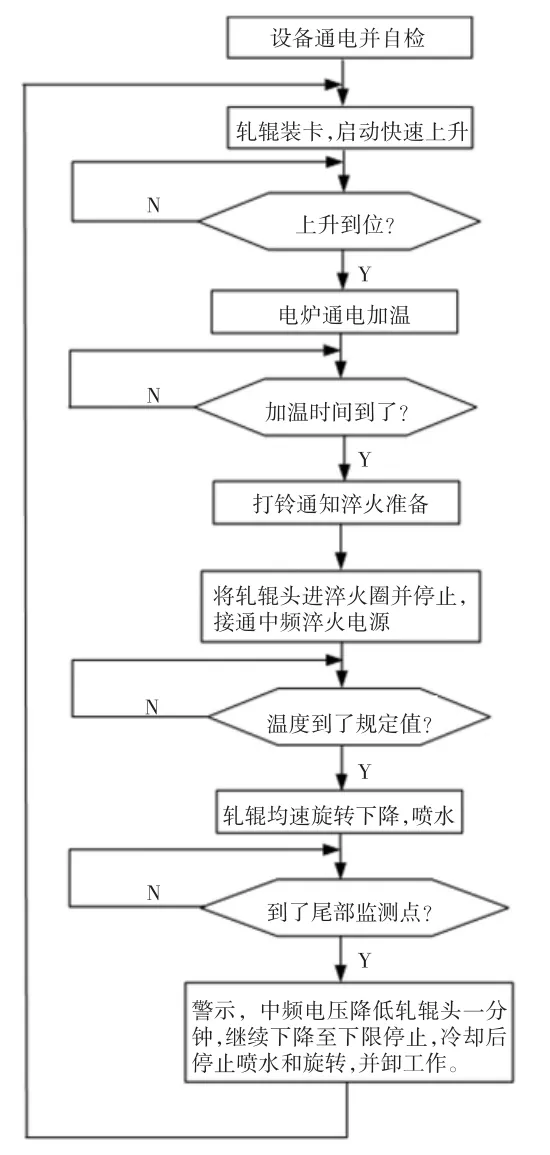

中頻淬火機床主要由機械部分、液壓系統、電氣系統和冷卻系統組成。其工藝流程為:首先通過人工輔助將工件裝在淬火機床下頂尖處,將工件牢固裝卡;然后按下液壓啟動和工件上升按鈕,啟動工件提升機構將工件快速上升送至工件預熱爐內預熱;待工件加熱至設定溫度并保溫兩個半小時后,再按液壓啟動工件,水泵啟動,工件旋轉,工件下降等按鈕,將加熱后的工件慢慢下降至中頻感應加熱器中,在碰上加熱上限位開關后停止并發出警示聲響,此時合上淬火勵磁電源,中頻加熱電源開關,按中頻啟動按鈕,中頻電源切換至本機床進行加熱;當加熱溫度上升到設定度時,工件重新開始下降,同時旋轉機構使工件慢速旋轉,此時淬火冷卻噴水環噴出的冷水對工件進行淬火,直至工件碰上加熱中限位開關后,淬火電機的輸出功率下降后進行低溫保溫一分鐘,斷開淬火勵磁電源,中頻加熱電源開關,按中頻停止按鈕,將中頻電源與本機床斷開,全部淬火完成。工件繼續下降到下限位自動停止,待工件冷卻四分鐘后卸下送至下一個工部加工。其操作順序見圖1。

圖1 自動中頻淬火機床工藝流程圖

1.2 控制要求

中頻淬火機床可實現如下功能:控制三段電阻式加熱爐對軋輥進行恒溫控制;控制中頻發電機的輸出功率,對軋輥進行恒溫加熱;控制液壓馬達升降和旋轉;控制水泵開啟;記錄各種過程工藝參數;對各種故障進行監控和報警。

1.3 控制系統構成與配置

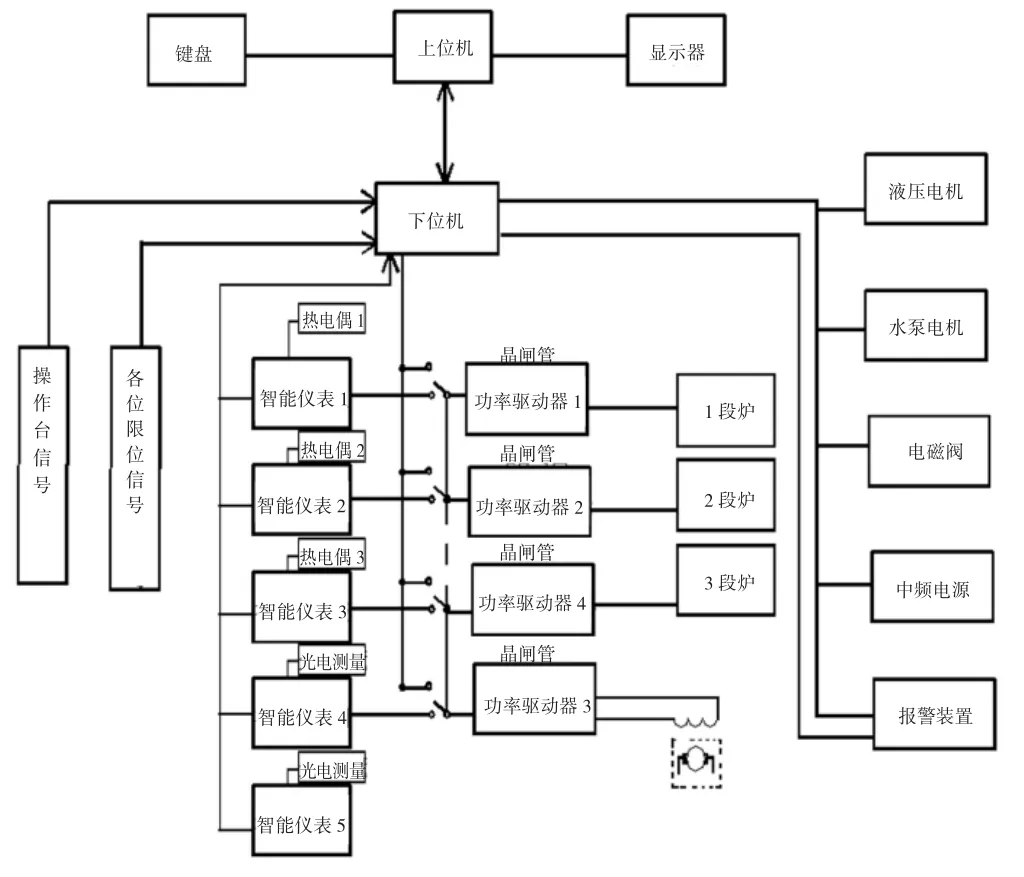

按工藝要求,系統采用工控機作為上位機,完成參數設定、遠程控制、狀態監測等功能;采用PLC作為下位機,完成數據處理、設備控制等功能。上位機與下位機間通過PPI電纜進行通訊。系統構成與配置,如圖2所示。

圖2 自動中頻淬火機床控制系統框圖

PLC采用西門子200系列,該系列PLC運行速度快、模塊擴展能力強、體積小、性價比高、能滿足該系統的各項要求。CPU采用CPU266,自帶24個輸入點,14個輸出點,可擴展7個模塊,具有PID功能,具有PPI通訊協議、MPI通訊協議和自由方式通訊能力;擴展模塊采用EM233數字混合模塊、EM231模擬輸入模塊和EM232模擬輸出模塊。

工控機均采用的是臺灣研華生產的主板和板卡產品;爐溫測量儀表采用的是香港華潤公司的WP系列儀表,監測三段預熱爐的溫度,功率控制單元采用的是單相交流晶閘管進行控制;光電測溫儀采用的是上海自動化儀表公司的產品,監測軋輥淬火前實際溫度和控制淬火溫度;中頻發電機勵磁系統采用的是單相全波整流晶閘管控制。

監控系統采用組態王軟件,其融整個機床的過程控制設計、現場操作于一體,實現參數設定、遠程控制、故障記錄等功能。

PLC編程軟件采用Step7-Micro/Win32軟件,其具有編程簡單、開發周期短、現場調試方便等優點。

2 控制過程實現

2.1 預熱爐的恒溫控制和軋輥的中頻淬火溫度控制

該系統主要控制關鍵在預熱爐的恒溫控制和軋輥的中頻淬火溫度控制。

軋輥在爐膛中預熱時,由于爐膛成豎立管狀,熱量由下往上被抽走,容易導致爐內下部溫度低,上部溫度高現象。為了保證整個軋輥各部分溫度恒定,采用了三段加熱,熱電偶測軋輥各段溫度,PID閉環控制,通過單相交流晶閘管控制三段電阻式加熱器的輸出功率,保證爐溫在恒定值,且各段之間爐溫相等。軋輥預熱溫度接近600℃,保溫時間約150 min。

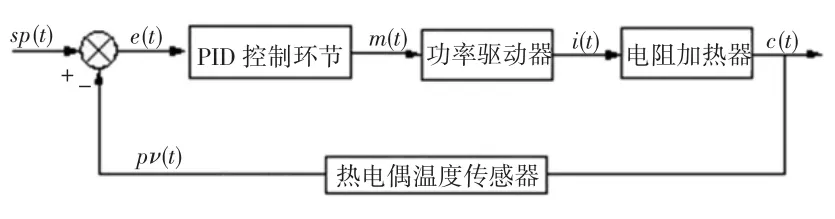

在感應加熱過程中,金屬的導磁率、電阻率等特性會隨金屬溫度的變化而變化,但是要保證被加熱金屬的溫度恒定,就必須調整熱功率輸出。為了保證軋輥表面加熱溫度一定,淬火溫度控制通過光溫度測量傳感器適時測量軋輥表面溫度,可以將實測溫度值與設定值偏差輸入PID閉環控制器,通過調節勵磁發電機的勵磁電流控制電機輸出功率。淬火溫度一般控制在900~1 400℃范圍,其控制原理如圖3所示。

圖3 預熱爐溫度PID控制框圖

其中,

sp(t)為溫度設定值;

pν(t)為熱電偶溫度傳感器測試的軋輥實際溫度值;

e(t)為設定值與實際值之間的偏差值。

做為PID控制環節的輸入信號,當偏差大于0(即溫度過低)則發熱功率增加,當偏差小于0(溫度過高),則發熱功率減小。

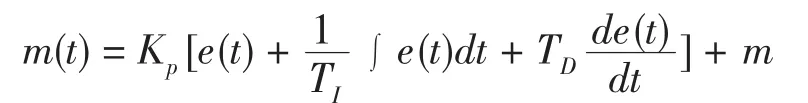

模擬量PID控制器的輸出表達式為

式中,

m(t)為控制環節輸出信號;

Kp為比例系數;

TI為積分時間常數;

TD為微分時間常數;

m為積分部分的初始值。

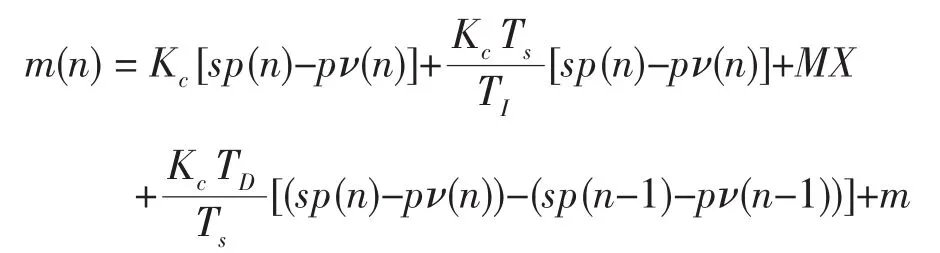

要實現PLC處理,必須將模擬量離散化,離散后的表達式為:

式中,

m(n)為第n次運算后輸出信號;

Kc為比例項增益;

Ts為采樣周期;

MX為第n次采樣前所有積分和。

在調試時,采用工程中廣泛使用的擴充響應曲線法,求得滯后時間t、上升時間常數T1,然后根據擴充響應曲線法參數整定表,采用不同控制度下的參數進行控制,比較控制效果,選取效果好的一組參數作為初始設定值。在初始設定值的基礎上,進行調試,取得了理想的控制效果。

2.2 液壓系統的控制

在該機床中,液壓系統也是其重要組成部分之一,負責軋輥的升降與旋轉運動。

當在操作畫面上點擊“液壓啟動”圖標時,繼電器控制電機交流接觸器就會接通,電機開始工作,5 s鐘后,電磁溢流閥得電,系統升壓;點擊“工件上升”或“工件下降”圖標時,升降電磁換向閥左位(右位)得電,控制工件升降的雙向馬達順時針(逆時針)轉動,通過絲桿帶動軋輥上升(下降),當上升到指定位置,點擊上升停止圖標,或下降到限位開關位置,升降電磁換向閥斷電;當在操作畫面上點擊“工件旋轉”圖標,旋轉電磁換向閥左位(右位)得電,控制工件旋轉的雙向馬達順時針(或逆時針)旋轉,單擊“旋轉停止”圖標后,旋轉電磁換向閥斷電單擊“液壓停止”圖標后,電磁溢流閥斷電,系統卸荷,電機交流接觸器斷開,電機停機。該控制過程都是通過PLC開關量輸出點,配合24VDC線圈的繼電器來完成。

在該液壓系統中,液位設有極低、較低、高液位三個點,過濾器帶有壓差發訊器,溫度繼電器設有溫度低于10℃和60℃兩個定值,這些信號接入PLC的開關量輸入點時,當相關信號接通時,在操作臺畫面上會有相關故障提示,并控制相關繼電器狀態改變。

3 結束語

該設備采用全數字自動控制技術,利用組態王作為上位機組態軟件、PLC作為下位機控制器,采用數字PID控制方法,自投入使用以來,設備運行平穩、操作簡單、溫度準確控制在設定范圍內。

[1]吳季恂,周光裕,等.鋼的淬透性應用技術[M].北京:機械工業出版社,1994.

[2]陸衛倩,劉 秦.細長軸在中頻淬火機床上淬火的改進措施[J].機床與液壓,2010,38(16):102-103.

[3]廖常初.大中型PLC應用教程[M].北京:機械工業出版社,2004.

[4]劉平華,左智勇,詹益清.關于全數字自動控制的硅鋼軋輥淬火機床研究[J].電氣傳動自動化,2004,26(6):16-19.

[5]段維華,馮維杰,趙文仙.PLC控制技術在液壓淬火機床上的應用[J].昆明大學學報,2006,17(4):32-34.

[6]袁清珂,李朝光,楊志文.基于工控機及PLC長軸氮化爐溫度控制系統的研究[J].機床與液壓,2010,38(7):46-48.