基于PLC的自動裝配機控制系統的設計與實現

林 豐,何用輝

(福建信息職業技術學院,福建 福州 350003)

在目前很多自動控制系統中,常常選用PLC作為現場控制設備執行控制任務。PLC對現場環境要求不高,使用簡單方便,故障率低,可滿足多領域自動化系統設計和集成的需求[1]。集提取、裝配、輸送等功能于一體的自動裝配機,是生產自動化中不可或缺的環節,深受現代企業的青睞。本文針對合作企業所需一款自動裝配機的要求,研發了采用PLC技術進行控制的自動裝配機控制系統。

1 自動裝配機結構與功能要求

自動裝配機由輸送模塊、提取裝配模塊、配件送料模塊、控制系統等共同組成,數個模塊聯合協調工作,以實現其自動送料、裝配、輸送的任務要求。

自動裝配機的輸送模塊中,通過MM430變頻器驅動三相異步電動機運行,為傳送帶輸送物件提供動力。提取裝配模塊中,利用電磁閥控制氣缸、真空吸盤工作,準確完成半成品物件裝配的任務。通過PLC為核心的控制系統,協調控制整個自動裝配機運行。為了滿足應用場合的需要,自動裝配機功能設置上應有便捷的自動與手動操作功能。同時,控制系統應具有遠程監控的功能,實現自動裝配機運行實時過程監控、數據處理、報警管理等監控功能。

2 控制系統的總體結構

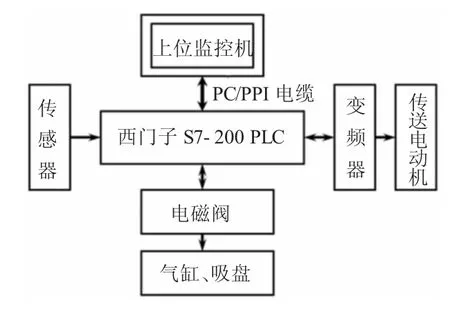

自動裝配機控制系統采用上、下位機組織結構,控制系統通過PPI協議實現現場控制與遠程管理的運行模式。上位監控計算機,實時監控整個自動裝配機運行狀態、查詢管理數據信息。下位的西門子S7-200系列的PLC,是整個控制系統的樞紐,實時采集過程數據,通過西門子PC/PPI電纜,實現與上位監控計算機互換數據信息;其將上位監控計算機調度指令信息分解,直接控制現場輸出設備(MM430變頻器、電磁閥等)執行相關動作,圖1為自動裝配機控制系統結構示意圖。

圖1 自動裝配機控制系統結構示意圖

3 控制系統控制功能的實現

3.1 控制系統的I/O地址分配

考慮到自動裝配機系統的通用性、可擴展性及其性價比;同時其自身需求PLC的16點輸入和9點輸出的I/O點數,PLC還需預留I/O點數,以適應以后現場擴展需要[2],故而選用S7-200 CPU 226 CN DC/DC/DC的PLC,就可滿足該控制系統I/O點數的需要。本控制系統具體的I/O分配,如表1所示。

表1 自動裝配機控制系統的I/O地址分配

3.2 自動裝配機系統控制流程設計

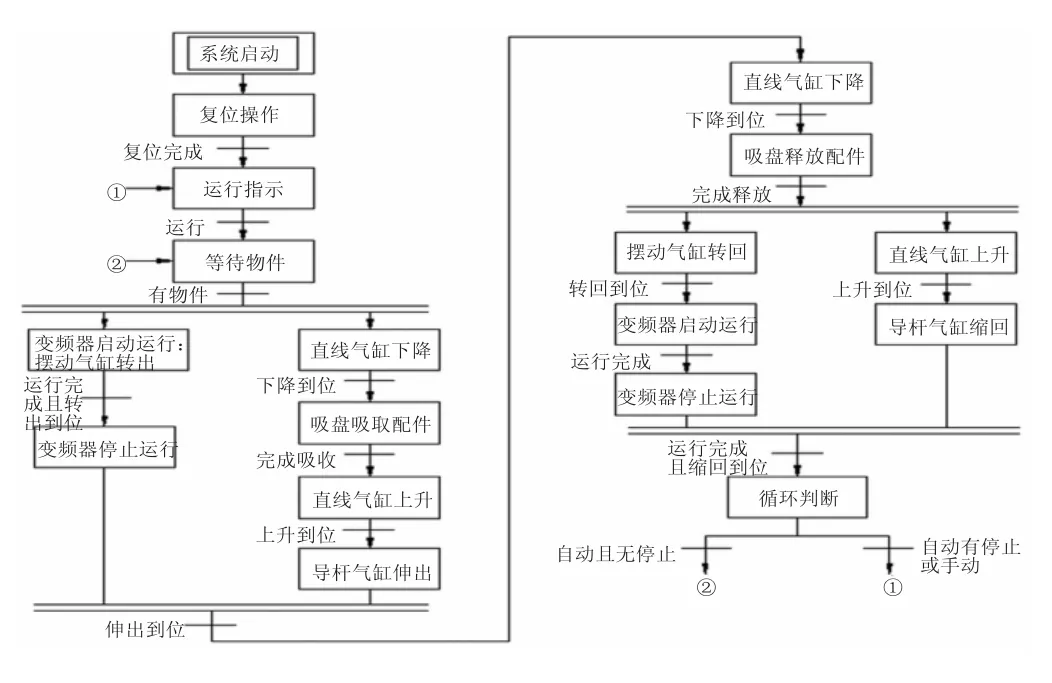

自動裝配機采用自動和手動兩種工作模式。在任何一種工作模式中,自動裝配機系統必須處于初始復位狀態,方可允許啟動。自動裝配機系統上電啟動運行,執行復位操作;當有待裝配物件時,輸送模塊中電動機運行,帶動傳送帶輸送待裝配物件,并在指定位置攔截待裝配物件,完成后,傳送帶停止輸送;接著提取裝配模塊相繼進行配件吸取和釋放工作;完成裝配任務后,放行已裝配物件,輸送模塊中電動機運行,直到已裝配物件到達后停止,完成一個工作過程。

具體的控制過程如圖2所示的自動裝配機工藝控制流程圖。

圖2 自動裝配機工藝控制流程圖

3.3 控制系統控制程序設計

本自動裝配機控制程序通過STEP 7–Micro/WIN 4.0編程軟件,進行控制程序設計開發。根據自動裝配機的控制流程圖,及考慮到程序的可維護性,本控制系統采用模塊化的編程思想,設計自動裝配機控制程序,以方便復雜程序的管理與調試。

本控制系統由主程序和子程序兩部分組成。在主程序中,通過調用子程序控制整個系統的運行。本控制程序中有初始化、復位、待裝配物件輸送、提取配件、裝配、已裝配物件輸送、循環判斷等7個子程序組成[3]。由于子程序較多,僅對初始化、待裝配物件輸送、提取配件、裝配、循環判斷等部分子程序進行詳細講解。

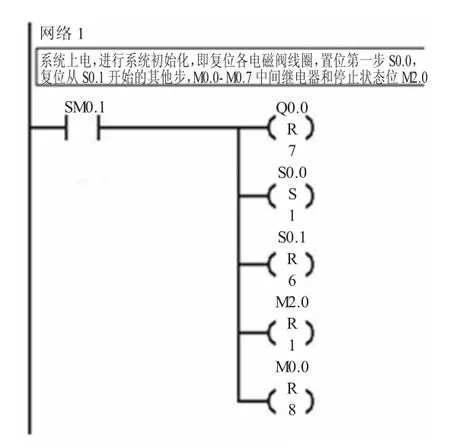

(1)初始化子程序。系統上電時,主程序直接調用初始化子程序進行系統初始化。在圖3所示初始化子程序中,SM0.1首次掃描,復位各輸出Q0.0~Q0.6;置位首步S0.0,復位從S0.1開始的其他步;復位停止狀態位M2.0和M0.0~M0.7。

圖3 初始化子程序圖

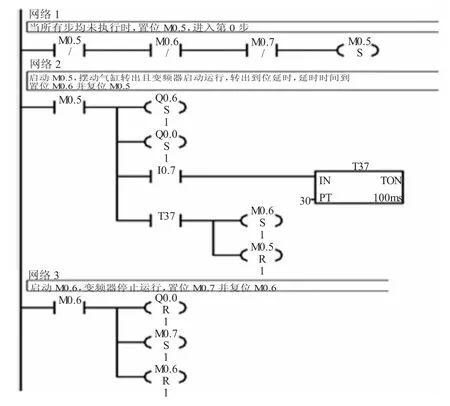

(2)待裝配物件輸送子程序。主程序中調用待裝配物件輸送子程序,執行待裝配物件的輸送工作。在圖4為裝配物件輸送子程序中,置位M0.5,M0.5導通后Q0.0置位,控制變頻器啟動輸出驅動電動機運行;到達指定位置后,復位Q0.0,使變頻器停止輸出;置位Q0.6,使擺動氣缸轉出執行攔截待裝配物件;為后續的裝配做好前期準備。

圖4 待裝配物件輸送子程序

(3)提取配件和裝配子程序。主程序調用提取配件子程序,用于提取所需的配件。在提取配件子程序中,置位Q0.5,直線氣缸下降、置位Q0.4,使吸盤吸取配件;復位Q0.5,直線氣缸上升;置位Q0.2,導桿氣缸伸出等一系列動作,完成配件提取的動作過程,如圖5(a)所示提取配件子程序。

圖5 提取配件和裝配子程序

主程序調用裝配子程序,主要實現將已經提取的配件準確地裝配到待裝配物件上。置位Q0.5,直線氣缸下降、置位Q0.3,使吸盤釋放配件,完成裝配任務,如圖5(b)所示裝配子程序。

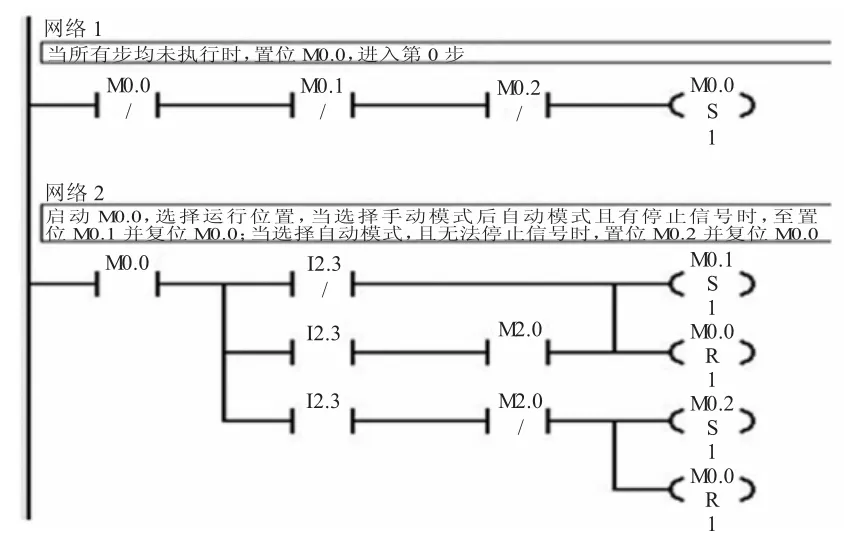

(4)循環判斷子程序。循環判斷子程序,主要是手動模式與自動模式的判斷選擇。當主程序調用循環判斷子程序時,執行運行循環判斷。在該子程序中,當選擇自動模式并且沒有停止信號(I2.3為1,M2.0為0)時,置位M0.2并復位M0.0后,返回到主程序中M0.2的狀態中;當選擇手動模式或者自動模式且有停止信號(I2.3為1,M2.0為1)時,執行單周期的控制任務,置位M0.1并復位M0.0后,返回到主程序M0.1的狀態位中,如圖6所示循環判斷子程序。

圖6 循環判斷子程序

4 自動裝配機組態監控的實現

為了更好對自動裝配機的控制運行,利用組態王6.52軟件,設計制作了自動裝配機的登入界面、監控界面、手動操作界面、故障及報警界面等監控功能界面。登入界面,要求操作者輸入指令登入,以防止系統運行參數被隨意修改。手動操作界面,主要用于設備的調試和應急操作。監控界面,能真實顯示設備的運行狀態。故障及報警界面,對設備產生故障時,實現實時報警[4]。

5 結束語

本文針對西門子S7-200系列PLC提出的自動裝配機控制系統,其結構簡單,可靠性高,易于擴展,能實現對自動裝配機自動化控制,借助組態王組態軟件完成自動裝配機監控設計,實現對自動裝配機的運行過程及運行狀態實時監控。該自動裝配機控制系統目前運行情況良好,利用PLC對該自動裝配機實現了自動控制,大大提高了生產效率和產品品質,經過改進,還可以應用于其他生產線的控制。

[1]黎洪生,李 超,等.基于PLC和組態軟件的分布式監控系統設計與研究[J].武漢理工大學學報,2002,24(3):27-29.

[2]欒厚寶,胡國清,等.基于PLC的分輪自動裝配機控制系統設計與研究[J].機械制造與自動化,2008,37(6):145-147.

[3]何用輝.自動化生產線安裝與調試[M].北京:機械工業出版社,2011.

[4]王 芳,何 洋,等.基于PLC和氣動的音圈自動裝配控制系統的研究[J].輕工機械,2006,(9):100-102.