汽車鋼板彈簧剛度系數分析研究

黃世偉,張鑫星,陳海平,李英楠,韋 寧

(廣西大學 機械工程學院,廣西 南寧 530004)

在現代汽車設計中,對汽車的各種使用性能要求越來越高,乘員舒適性和貨物安全性,占據著重要的地位。鋼板彈簧是汽車懸架系統中一種常用的彈性元件[1],彈性地連接車身與車橋,起到緩和車輛所受沖擊力和衰減車輛振動的作用。鋼板彈簧的剛度,是一個重要的性能參數,合理的計算出鋼板彈簧剛度系數,是汽車設計人員一直努力方向。

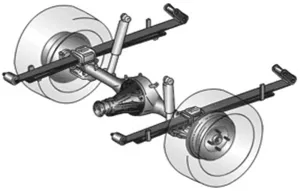

板簧安裝如圖1所示。板簧工作前,用起定位作用的中心螺栓連接,把鋼板彈簧用中心螺栓夾緊后放在車橋上,再按照一定的距離,彈簧各片中部用兩個對稱布置的U型騎馬螺栓夾緊[2~3]。

圖1 鋼板彈簧安裝示意圖

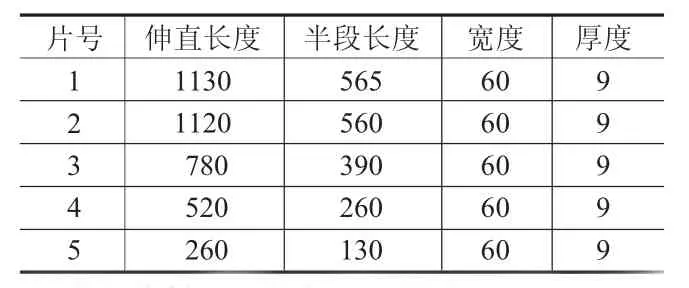

本文研究對象是共有5單片板簧所構成的等截面式鋼板彈簧,各片幾何尺寸參數如表1所示。

表1 鋼板彈簧參數表(mm)

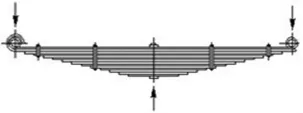

由于鋼板彈簧受力復雜,本文只考慮上下方向的垂直載荷作用,所受載荷如圖2所示。

圖2 鋼板彈簧受力示意圖

在ANSYS中,通過設置不同的摩擦系數,來模擬不同的接觸情況。本文摩擦系數為MU=0.12。

1 兩單片板簧有限元分析

1.1 建立有限元分析及劃分網格

分析時,可以忽略兩片板簧之間的尼龍墊片、鋼板彈簧卷兒和中心螺栓。鋼板彈簧中間部分被兩個U型螺栓夾緊,可以認為中間的部分是固定不動的,而兩U型螺栓之外的部分,認為是接觸的。采用SOLID92實體單元對模型進行網格劃分[6~7]。

進行剛度分析時,選用TARGE170和CONTA174這兩種面-面接觸單元來模擬[8],指定第二片的上表面為目標面,與之相接觸的第一片下表面為接觸面。

1.2 約束及加載

兩U型螺栓之間的彈簧各片之間沒有相對滑動和摩擦[4~5],把板簧中間部分粘接起來。兩U型螺栓之外部分,認為各片之間在外載荷作用下,有相對滑動、摩擦與磨損。在鋼板彈簧弧形頂端的中間部分,加載位移載荷,受垂直向下載荷為6 500 N。

1.3 結果分析

本文分析的是剛度不變的板簧,可以利用最小二乘法進行曲線擬合,得到兩片板簧的整體剛度。然后整體剛度減去第一片板簧的剛度,就可以得到第二片剛度。當板簧長度為1 200 mm、寬度為60 mm、厚度為9 mm時,其平均剛度為98.23 N/mm。

1.4 鋼板彈簧剛度與幾何參數關系

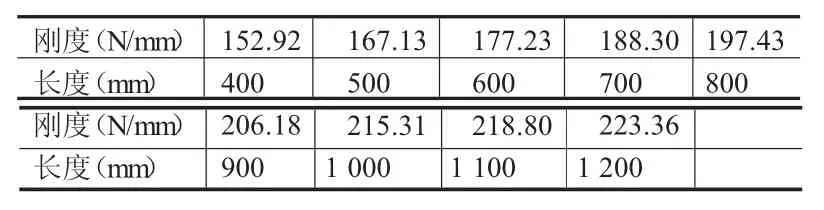

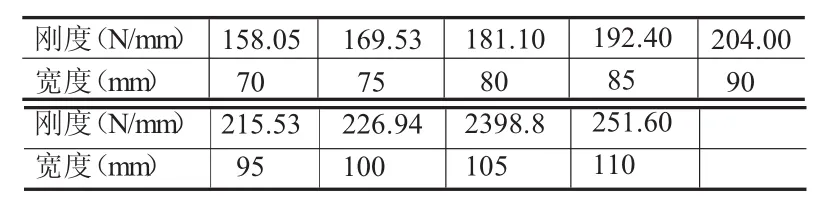

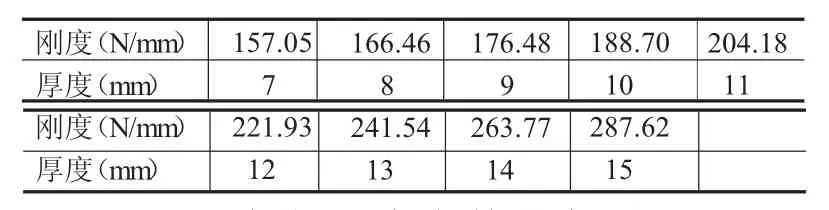

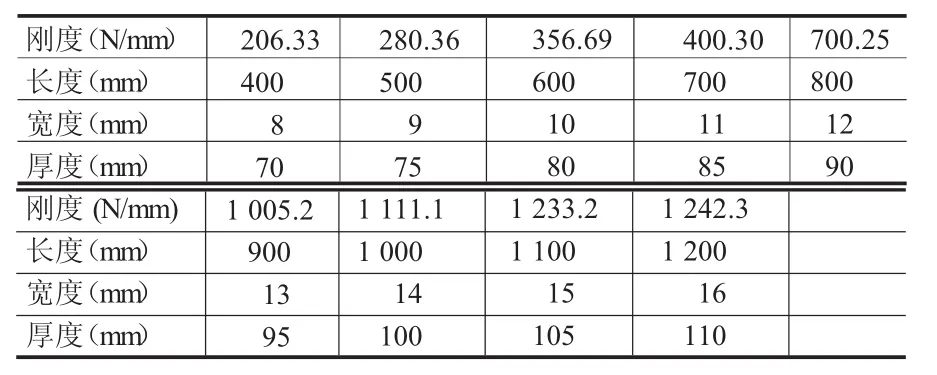

利用有限元分析方法,固定第一片鋼板彈簧的幾何尺寸不變,只改變第二片鋼板彈簧的長度,保持寬度、厚度均不變,計算得到兩片整體的總剛度,然后用總剛度減去第一片的剛度,則得到第二片的剛度。同樣,可以得到下列剛度與寬度、厚度的關系。得到的離散數據如下表2、表3、表4所示。

表2 剛度—長度實驗數據表

表3 剛度—寬度實驗數據表

表4 剛度—厚度實驗數據表

由以上可知,任何一個參數改變,都可以求得鋼板彈簧的剛度。

2 鋼板彈簧剛度與幾何參數關系

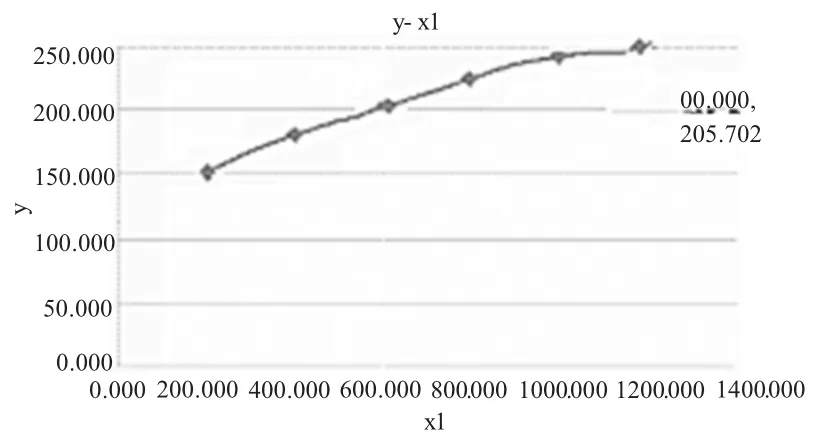

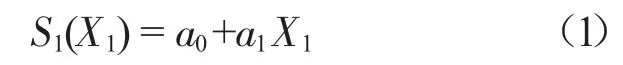

2.1 鋼板彈簧剛度與長度之間的關系

對長度與剛度之間的依賴關系,進行最小二乘法曲線擬合。可以斷定因變量和自變量之間符合線性關系,如圖3所示。

圖3 剛度與長度關系圖

圖中,

y為板簧剛度;

x1為板簧長度。

設

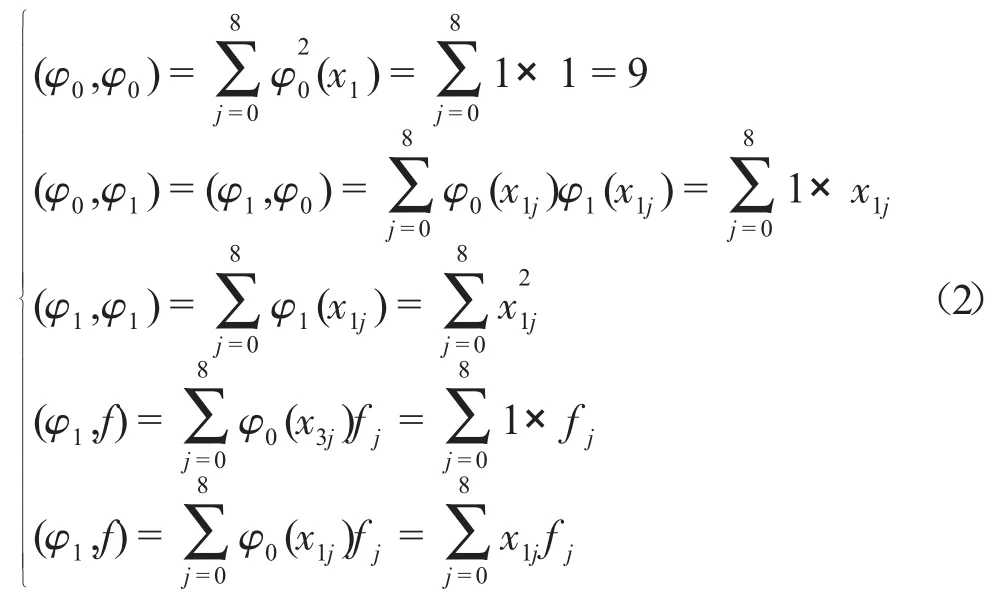

即選取 φ0(X1)=1,φ1(X1)=X1,計算

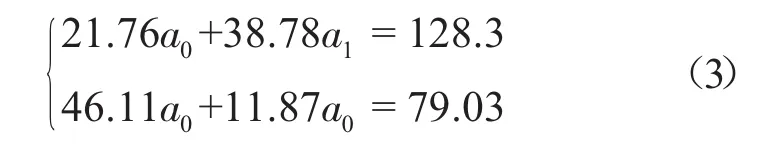

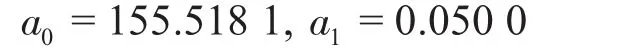

所以得到法方程為

解得

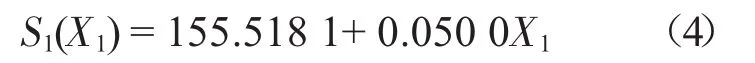

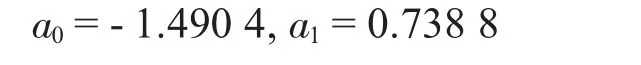

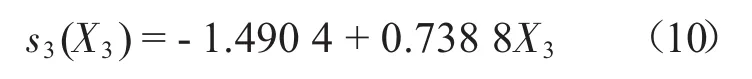

故擬合曲線為

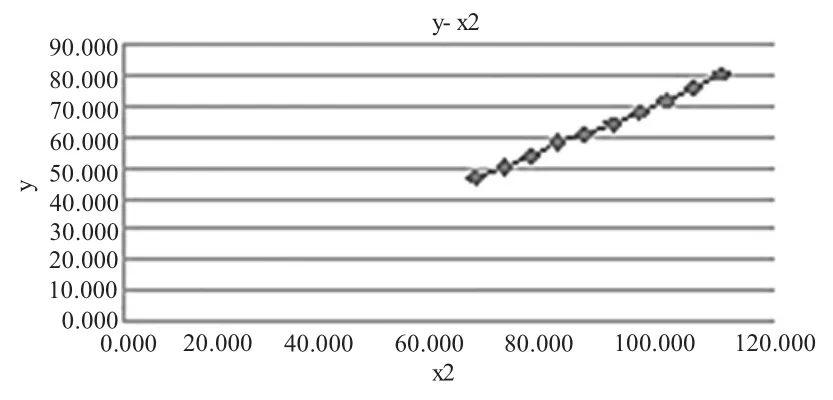

2.2 鋼板彈簧剛度與寬度之間的關系

由表3可知,剛度與寬度之間的關系如圖4所示。

圖4 剛度與寬度關系圖

設

同理,可以得到法方程為

解得

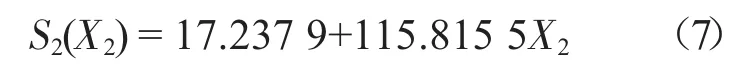

故擬合曲線為

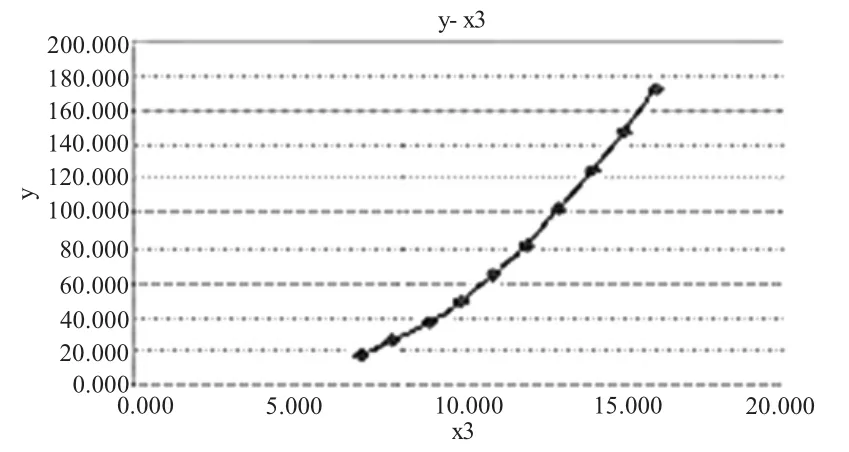

2.3 鋼板彈簧剛度與厚度之間的關系

由表4可知,剛度與長度之間的關系如圖5所示。

圖5 剛度與厚度關系圖

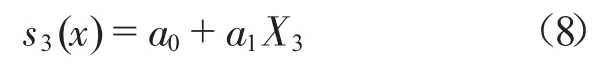

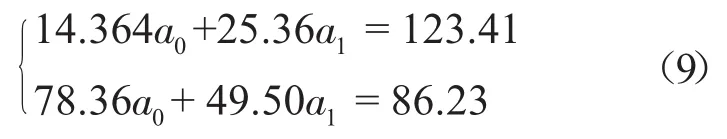

設

同理,所以得到法方程為

解得

故擬合曲線為

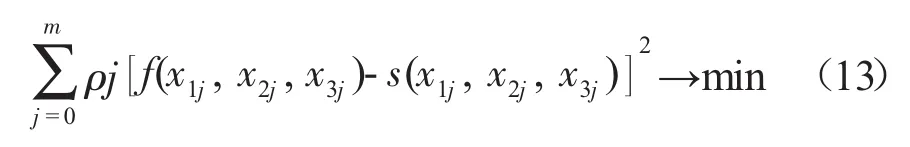

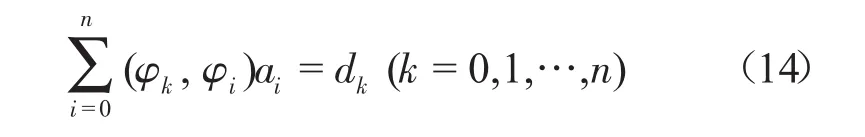

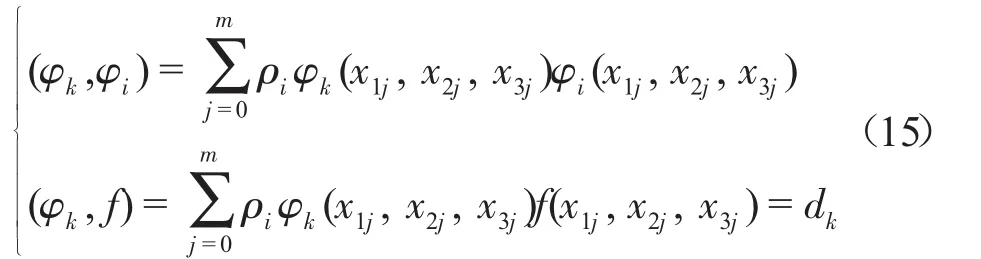

3 多元函數的最小二乘法

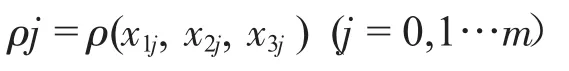

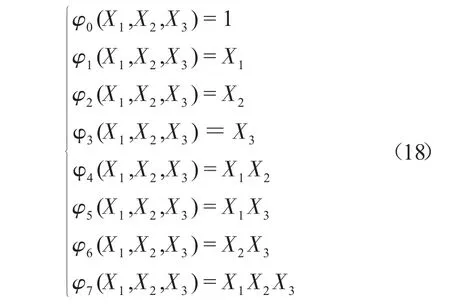

把上述最小二乘擬合的有關概念和結論,推廣到多元函數,利用已知的離散數據擬合多元函數。3個變量時,推廣到三元函數[10],假定已知離散數據。

以及相應的權系數

要求做出如下的函數。

使得

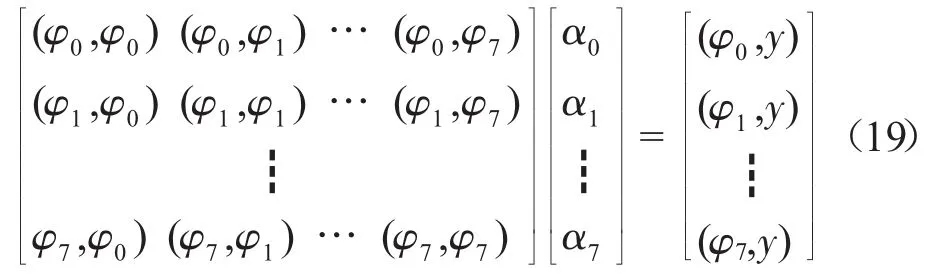

類似一元最小二乘法問題,系數同樣滿足下列方程

其中的內積為

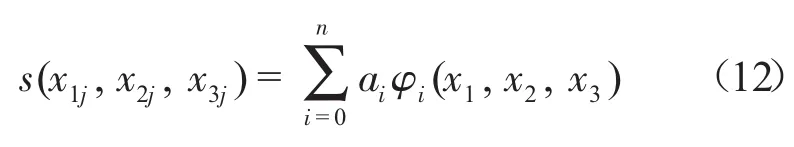

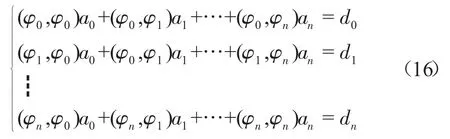

同樣,解正規方程組

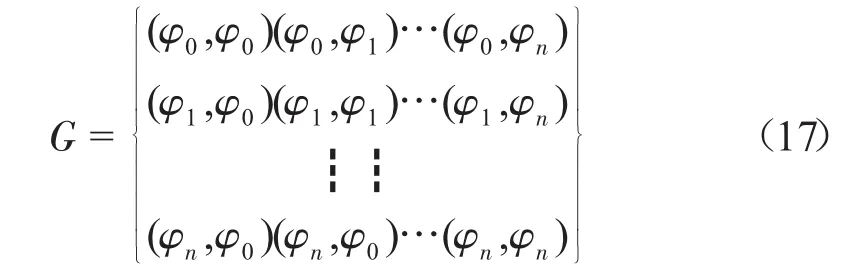

則式(14)稱為法方程或正規方程組,是n+1階線性代數方程組,其系數矩陣為

其中的基函數分別為式(16)。

則解正規方程組(19)則可得

a0,a1,…,a7。

利用最小二乘法,根據實驗數據表5進行剛度與各幾何參數關系的曲線擬合。

表5 剛度與參數實驗數據表

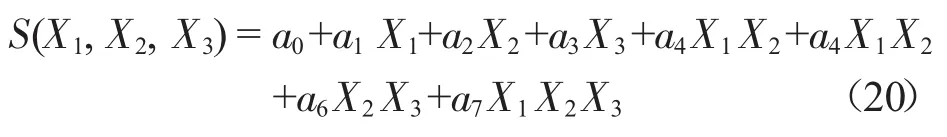

根據前面所討論的數學模型,本文選定的擬合模型的形式為下式(20)。

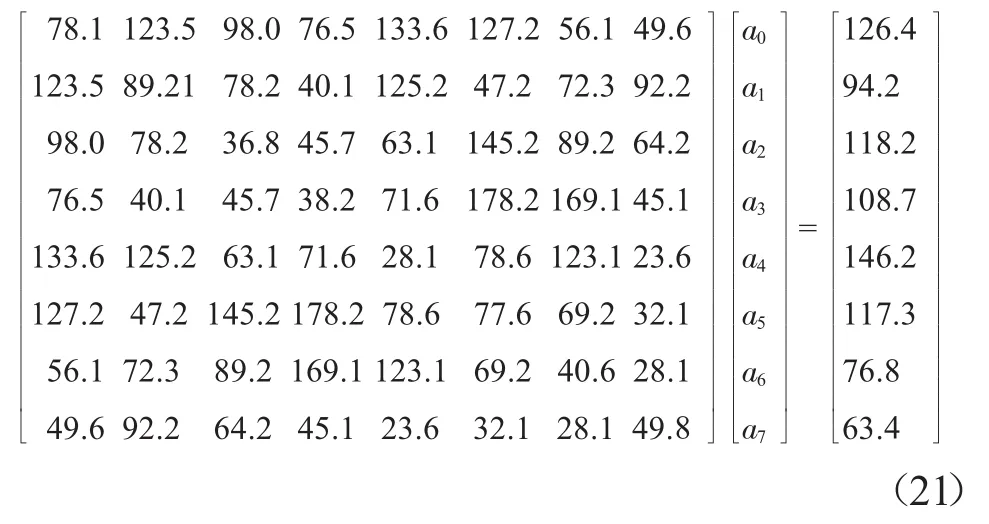

求解法方程(18),把表5實驗數據分別代入方程(16)和(20),則得到方程(21)。

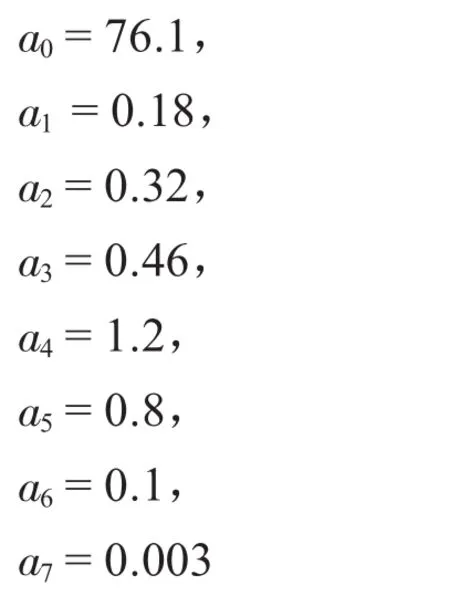

所以,解方程(21)可得

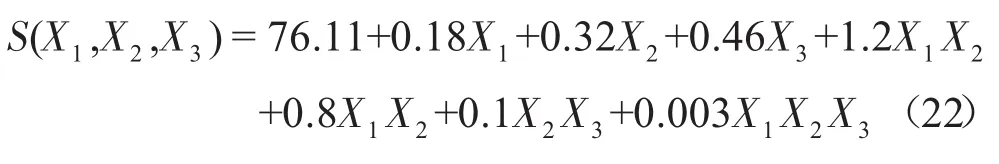

故所擬合的曲線為

式中,

x1為板簧長度;

x2為板簧寬度;

x3為板簧厚度。

4 利用公式求出彈簧剛度

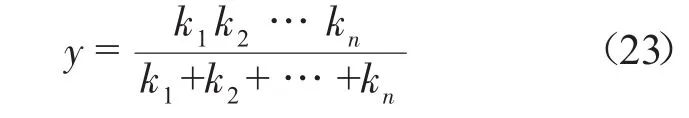

又根據彈性元件串聯公式

式中,ki(i=1,2,…,n)為鋼板彈簧各片剛度。

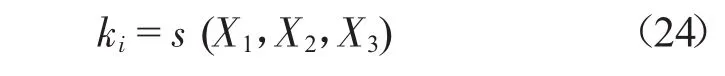

由于分析的是由5片板簧組成的鋼板彈簧,則把每一片的幾何參數表5代入式(22)中,可以求得單片板簧的剛度,再利用式(23),可以求出整個鋼板彈簧的剛度值。

其中,

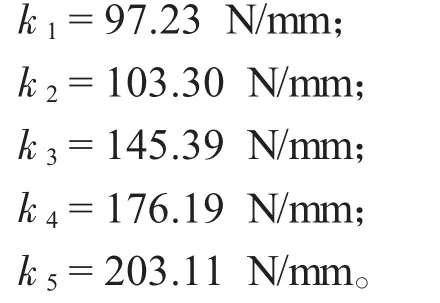

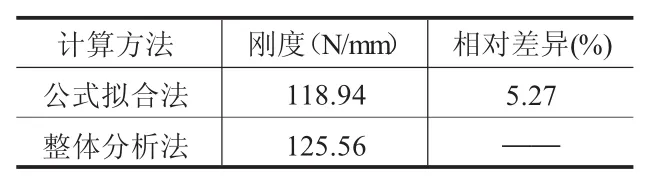

通過把數據代入式(21),所以可知鋼板彈簧的平均剛度為118.94 N/mm。

5 整體分析法驗證鋼板彈簧剛度

建立整體有限元模型[9],由于結構的對稱性,分析一半有限元模型即可,看成是懸臂梁的形式,把彈簧中部各片粘接起來。加載集中載荷為6 500 N。則1/2鋼板彈簧有限元模型約束如圖6所示。

利用最小二乘法進行曲線擬合,可知整體板簧剛度的平均值為125.56 N/mm。兩種方法所得到的剛度值進行比較,如表6。

表6 鋼板彈簧剛度計算值比較

公式擬合法計算的剛度值,與整體建模分析法相比,存在的較小誤差。所以,利用擬合的公式進行鋼彈簧剛度的計算,有一定的借鑒意義。

6 結束語

考慮摩擦,非線性特性的單片板簧剛度,等于兩片板簧的總剛度,再減去第一片板簧的剛度;

任何一個幾何參數改變時,都可以求得鋼板彈簧的剛度;

利用擬合公式可以看出,計算的剛度值與整體建模分析法相比,存在較小誤差。

[1]劉惟信.汽車設計[M].北京:清華大學出版社,2001.

[2]劉鴻文.材料力學[M].北京:高等教育出版社,1992.

[3]陳家瑞.汽車構造[M].北京:人民交通出版社,2006.

[4]鄭咸義,姚仰新.應用數值分析[M].廣州:華南理工大學出版社,2008.

[5][美]S S勞爾.工程中的有限元法[M].傅子智譯,北京:科學出版社,1991.

[6]馮國勝,楊紹普.車輛現代設計方法[M].北京:科學出版社,2006.

[7]譚繼錦.汽車有限元法[M].北京:人民交通出版社,2005.

[8]高耀東.ANSYS機械工程應用精華30例[M].北京:電子工業出版社,2001.

[9]劉國慶,楊慶東.ANSYS工程應用教程-機械篇[M].北京:中國鐵道出版社,2003.

[10]陳樹勛.工程結構系統的分析、綜合與優化設計[M].北京:中國科學文化出版社,2008.