汽輪機高中壓轉子彎曲原因分析

汪杰斌,楊峰

(1.國投宣城發電有限責任公司,安徽 宣城 242052;2.中電國際蕪湖發電有限責任公司,安徽 蕪湖 241009)

0 引言

某發電公司#14機組是由上海汽輪機廠制造的N125-13.24/535/535 B151型超高壓、中間再熱、雙缸、雙排汽、凝汽式汽輪機,機組軸承臨界轉速:一階為1200 r/min;二階為1900~2100 r/min,發電機一階臨界轉速為1400 r/min。軸承振動許可值:在額定轉速運行時,振動值不超過0.05 mm;在臨界轉速運行時,振動值不超過0.10 mm。軸振許可值:報警值165 μm,跳機值260 μm。機組于1997年投入商業運行,在2002年12月12日鍋爐臨時檢修結束后,汽輪機按冷態啟動規程要求啟動,在并網帶初負荷暖機過程中,高中壓轉子的支承軸承和低壓轉子前端軸承的軸振逐漸攀升,#2軸承的軸振先期達到跳機值(260 μm),致使機組振動保護動作。隨后進行了近10次沖轉試驗并在低壓轉子上進行了加重試驗,均未成功。12月18日,機組轉為大修揭缸檢查階段,在檢查中發現高中壓轉子發生了永久變形,現場實測高中壓轉子過橋汽封處的彎曲值達225μm。

1 機組啟動及事故發生過程

某發電公司#14鍋爐臨時檢修結束:2002-12-12 T 01:05,鍋爐點火;03:42,汽機沖轉并相應投入汽缸夾層和法蘭螺栓加熱裝置;04:48,滿速;04:56,并網。

05:45,投運高溫軸封汽,汽封母管壓力為0.057 MPa,投運高溫軸封汽,汽封母管壓力和溫度均升高。05:46—06:03,期間汽封母管平均壓力為0.075 MPa。06:03,汽封母管壓力開始下降,06:06—06:23,汽封母管壓力約為0.065MPa,汽封母管汽溫繼續升高。

06:23,增大高溫軸封蒸汽量汽封母管壓力升高。06:25—06:35,汽封母管壓力約為 0.083 MPa。06:34,汽封母管壓力持續升高,06:46,壓力達到0.104 MPa,溫度達到 300 ℃。

06:32,#1~#4軸承的軸振開始上升,#1,#3軸承的軸振開始上升,其后#2,#4軸承的軸振跟隨增大,增大速率以#2,#3軸承為大。因#1軸承振動的基礎值較大,06:40,#1軸承的軸振超過報警值165 μm。06:57,#2軸承的軸振超過#1軸承并繼續呈增長態勢。

06:40,#2 瓦軸振動大報警(165 μm),06:50,#1瓦軸振動大報警(165 μm)。運行人員就地檢查#1瓦軸向振動85 μm,水平方向振動62 μm,垂直方向振動58 μm;#2瓦軸向振動51 μm,水平方向振動63 μm,垂直方向振動53 μm。此時高壓缸差脹3.75 mm,絕對膨脹 9.12 mm,軸向位移 -0.47 mm,真空度為 89.23 kPa。隨后#2瓦軸振逐漸增大,07:23:48,#2瓦軸振達保護動作值跳機(260 μm)。

07:30,當機組轉速惰走至1069 r/min時,再次進行沖轉,轉速升至1380 r/min時發現高壓缸排汽逆止門未打開,打閘停機并手動開啟高壓缸排汽逆止門。

07:35,轉速降至669r/min時第3次沖轉,#2,#3瓦軸振迅速增加,轉速升至1150 r/min時,振動大打閘停機。08:00,轉子靜止,投盤車后測得的大軸晃動值為110μm;08:22,測得的大軸晃動值為25μm。

09:11,機組第4次沖轉,在測量轉子撓度為25 μm的情況下,以機組熱態啟動方式再度沖轉。在500 r/min處停留檢查約45 s。轉速升至1512 r/min時,#2軸承的軸振快速增大,轉速升至1610 r/min時,#1軸承的軸振以更快的速度增大,09:17:11,#1軸承的軸振達到326 μm,打閘停機。在此過程中,#3軸承的振動不大。

10:48,機組第5次沖轉,沖轉子撓度為50 μm。再次沖轉,在485~500 r/min間停留檢查,用時340 s。其后用時近4 min轉速升至1381 r/min并在1400 r/min(發電機一階臨界轉速)附近停留近5 min。11:04:20,轉速由 1323 r/min升至 1673 r/min,因#2,#1軸承振動大而打閘停機。11:23:00,轉子靜止,測得的大軸晃動值為60μm。對#1軸承和發電機平衡塊進行了檢查,未發現問題。

19:09,機組第6次沖轉,轉速維持在500~800 r/min,暖機2 h。21:15,當轉速升至1500 r/min時,因#1,#2軸承的振動過大而打閘停機;21:35,測得的大軸晃動值為45 μm。

21:46,機組第7次沖轉,轉速升至1560 r/min,#2瓦軸振過大而打閘停機。22:14,測得的大軸晃動值為62 μm;23:40,測得的大軸晃動值為55 μm。

2 現場振動的測試及處理

#14機組經多次啟動,均以振動大而失敗。為此,作者對機組幾次啟動中各瓦的振動情況進行了解并在現場查閱了相關的參數,沒有發現明顯的異常,只是大軸晃動值較初始值有較大幅度增加(初始值為20 ~30 μm,現為50 ~60 μm)。經協商后決定再次啟動機組,監測各瓦軸振和軸承座振動以獲得更多的原始數據,便于對振動故障進行診斷,同時嚴格控制振動指標以確保機組安全。

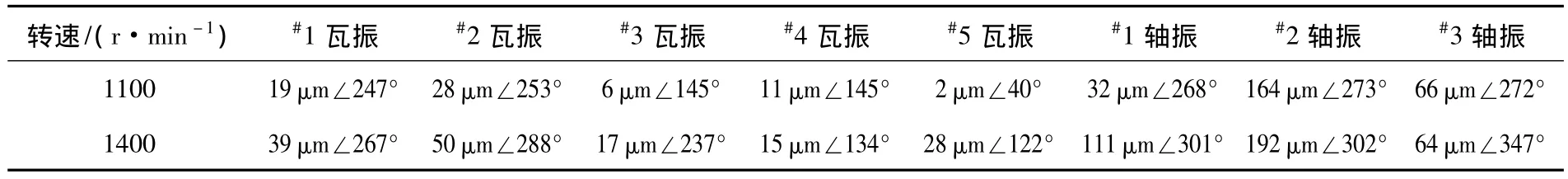

2002-12-13 T 12:38,機組進行了第8次沖轉,當轉速升至1400 r/min時,#1,#2瓦軸振及軸承座振動增加趨勢明顯,隨即降轉速至1100 r/min。各瓦軸振情況見表1。

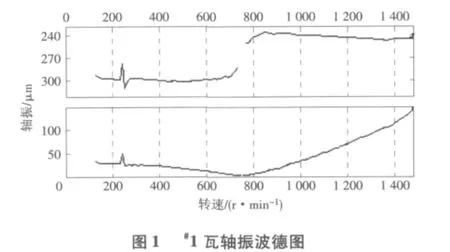

穩定30 min后再次升速,#2瓦軸振增加至220 μm,打閘停機。在機組啟動過程中,#1,#2瓦軸振波德圖如圖1、圖2所示。

由測試數據分析可知,高中壓轉子存在較大的不平衡量。在現場高中壓轉子不具備加重條件的情況下,試圖通過在低壓轉子上加重來平衡掉高中壓轉子上的部分不平衡量,以解決機組啟動中#1,#2瓦軸振的問題。在低壓轉子增加質量2800 g,機組再次啟動,轉速升至1500 r/min時,#2瓦軸振即達220 μm,打閘停機,所做的努力失敗。

比較試增加質量前、后機組啟動數據,#1,#2瓦軸振幅值、相位基本無變化,說明在低壓轉子增加質量不能解決機組#1,#2瓦振動的問題。建議揭開高中壓缸進行全面檢查。

3 揭缸后的檢查情況

解體后檢查發現,高中壓缸前汽封磨損嚴重,方位主要在擴側(即車頭左側)的上部,部分梳齒有磨碎、倒齒現象,彈簧片失去彈性,致使汽封塊脹死。調節級和1~12壓力級的整圈圍帶與阻汽片發生嚴重磨損,徑向間隙大于1 mm,部分圍帶出現縫隙。13~17壓力級也有磨損,其中,15壓力級和16壓力級葉片圍帶磨損較重,葉片圍帶磨痕最大深度達到1 mm。轉子上無明顯水跡,對應高中壓缸前汽封段轉子上有呈扇形分布的較重磨痕,磨痕中心位于高中壓轉子聯軸器(對輪)#3~#5螺栓孔之間。

此外,解體檢查發現,中壓內缸擴側(車頭左側)第1法蘭盤螺栓孔被吹損且錐形墊圈下半部分也被吹損;高中壓內缸橫向法蘭盤面分別向兩側揚起,說明高中壓內缸存在較大的內張口,但在中分面上未見蒸汽吹蝕痕跡。

對高中壓轉子的彎曲值進行了測量,發現高中壓轉子已經產生永久彎曲,最大彎曲在過橋汽封處,達225 μm。

表1 1100 r/min和1400 r/min時的振動情況

4 高中壓轉子產生彎曲的原因分析

4.1 振動的產生

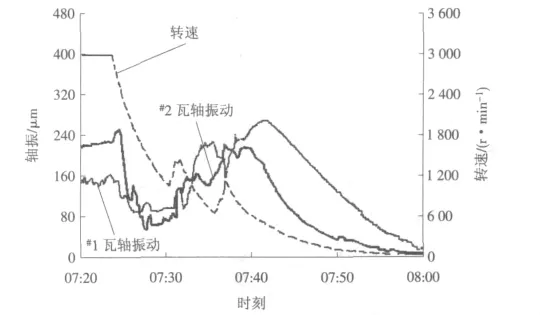

2002-12-12 T 06:00,機組負荷一直維持在7.5~10.0MW,06:35,#1,#2,#3瓦軸振逐漸增加,各瓦軸振增加趨勢如圖3所示。

圖3 #1,#2,#3瓦軸振隨時間的變化趨勢圖(2002-12-12)

從圖3可以看出,#2瓦軸振的增加是一個緩慢的過程,軸振從正常值(100 μm)增至跳機值(260 μm)經過了50 min。#3瓦振動特征基本與#2瓦相符。#1瓦振動增加至200 μm后有好轉的趨勢并逐漸下降。作者分析認為,對于汽輪機轉子而言,這種隨時間而發生振動變化的現象主要是由于溫差使轉子或汽缸產生局部變形,造成動、靜間隙消失,從而使振動增加。此時的碰磨程度并不嚴重,#1瓦軸振在增加到一定幅度后有明顯下降的趨勢。

為此,作者調閱了分散控制系統(DCS)上的所有相關參數,其中包括主汽溫、再熱汽溫、高缸差脹、絕對膨脹、軸向位移、潤滑油溫、各級抽汽溫度、凝汽器水位、除氧器水位、汽包水位、加熱器水位以及排汽溫度等,皆沒有發現明顯異常。應該說運行未發生明顯誤操作,基本排除進冷汽、冷水的可能。06:23,汽封母管蒸汽溫度持續升高,振動變化前汽封母管壓力升高和軸封加熱器真空度下降,有可能產生軸封汽外泄,造成軸承座和轉子的熱狀態改變,縮小轉子的動、靜間隙和引發轉子不穩定彎曲,導致轉子動、靜碰磨和振動增大。

4.2 摩擦加劇的過程

2002-12-12 T 07:23:48,因#2瓦軸振大保護動作跳機,轉速降至1069 r/min時,再次啟動,其結果如圖4所示。

圖4 再次啟動過程中的振動

從圖4中可以看出,跳閘后,#1,#2瓦軸振隨轉速同步迅速下降,說明此時的碰摩程度并不嚴重或摩擦主要部位不在軸頸表面。轉速降至1069 r/min時,再次升速,此時#1,#2軸振隨轉速顯著增加,特別是#1瓦軸振在機組打閘后仍持續增加,一直到轉速降至600 r/min以下時,#1瓦軸振達到最大值260 μm左右。這一過程為摩擦加劇的過程,此時的摩擦部位仍在軸表面,使轉子產生熱彎曲,彎曲使摩擦加劇,同時摩擦使轉子又產生了更大的彎曲。07:35,在進行第3次沖轉時,#1瓦軸振動值仍在200 μm以上,從圖4中可以看出,因振動幅度大而停機后,#1,#2瓦軸振動隨轉速的下降而上升,直到轉速下降到300 r/min左右時#1瓦軸振才開始回落。因此可以說,此次沖轉過程可能使轉子的暫時彎曲轉變成永久彎曲。

4.3 轉子的材料組織穩定性差是造成高中壓轉子彎曲的主要原因

該機組于1997年3月投入運行,1998年5月第1次大修時,檢修人員發現轉子的靜態彎曲值較同類型機組明顯偏大且是一個變化的量,這說明轉子的材料組織穩定性較差。在轉子返廠修理時,上海汽輪機有限公司在對高中壓轉子進行熱穩定處理前,實測晃動為570 μm,待熱穩定結束后,復測晃動僅170 μm(彎曲85 μm),說明該轉子存在較大的內應力,在直軸過程中,第1次釋放內應力,就使轉子彎曲由285μm減小為85μm,這在上海汽輪機有限公司直軸史上極為罕見,一般直軸第1次釋放內應力,可使轉子彎曲減少1/3,直軸一般要經過四五次內應力釋放,才能滿足軸的彎曲小于0.03 mm的預定要求。從檢查轉子磨損范圍來看,應該是轉子局部彎曲處發生碰摩,而非其他葉輪多處頂部圍帶也碰摩。因此,此次轉子彎曲與轉子材料組織的穩定性差有一定關系。

4.4 高中壓轉子上存在較大的不平衡

之后的幾次啟動,轉速在1400~1600 r/min時,因#1,#2瓦軸振大而打閘停機。從測試的數據可以看出,#1,#2瓦軸振和軸承振動都是以一倍頻分量為主,#1,#2瓦振動相位基本同相且在普通強迫振動的條件下,高中壓轉子上已產生很大的一階不平衡分量。

4.5 振動及轉子彎曲原因分析

盡管引起汽輪機轉子振動變化的原因很多,但其對轉速穩定、軸承潤滑油壓與油溫、轉子差脹、蒸汽參數與負荷等基本不變,在沒有發生突發性葉片斷裂等事故和存在可疑活動部件的運行工況下,轉子振動變化的原因只能是轉子彎曲變形產生質量不平衡。運行中轉子的彎曲變形主要是熱變形和轉子機械力學特性不均勻產生與熱有關的變形。轉子的熱變形有一種可能是液態介質如水或油(中心孔進油)與轉子周向不均勻接觸,引起轉子局部冷卻;另一種可能是轉子動、靜碰磨,造成轉子局部發熱。例如:汽缸進水使低溫水與轉子高溫表面接觸,水吸熱冷卻轉子產生汽化,轉子局部冷卻收縮,使轉子以周向局部冷卻點為內凹點產生彎曲。在發生汽缸進水時,水與轉子表面的蒸發換熱系數較大,因此,當轉子被水不均勻冷卻時,轉子振動的時滯很小,即在水與轉子接觸的很短時間內可使振動快速增大。綜上所述,#14機組事故中振動發展較為緩慢,加熱器水位沒有高出許用極限,故轉子與水接觸的可能性非常小。機組沖轉和帶初負荷的時間較長,高中壓內缸及法蘭的金屬溫度基本上高于300℃,高中壓外缸及法蘭溫度也高于250℃,汽封母管的蒸汽溫度在振動變化前已經達到300℃,汽缸和汽封母管內積水的可能性根本不存在。

轉子動、靜碰磨所引起的熱彎曲振動與轉子動力學特性緊密相關,動、靜碰磨發生在一階臨界轉速前、后,所表現出來的振動變化的大小是不同的。由轉子動力學理論可知,轉子振動的位移滯后于質量不平衡,滯后角的大小決定于運行轉速與臨界轉速的比。當運行轉速低于一階臨界轉速時,振動位移與質量不平衡點的滯后角小于90°,運行轉速遠低于一階臨界轉速時,滯后角接近0;當運行轉速高于一階臨界轉速時,振動位移與質量不平衡的滯后角大于90°,運行轉速遠高于一階臨界轉速時,滯后角接近 180°。

對于N125-13.24/535/535 B151型汽輪機的高中壓轉子而言,額定轉速下轉子動力學彎曲變形主要是一階振型,彎曲分布接近于半個正弦波,轉子以此形狀作弓狀旋轉。轉子的動、靜碰磨,主要發生于動力學彎曲波峰平面內。由于高中壓轉子一階振型的彎曲波峰位于過橋汽封處,故該處發生碰磨的可能性最大。

轉子發生動、靜碰磨后,碰磨點處產生大量的摩擦熱,轉子材料局部加熱膨脹,形成以碰磨點為凸起點的熱彎曲,從而引起轉子質量不平衡分布的變化。同時,碰磨點處產生很大的熱應力,碰磨嚴重時其熱應力超過材料的彈性極限,在轉子冷態穩定后,產生以碰磨點為凹點的永久彎曲變形。

對于轉子動、靜碰磨而言,可能是轉子變形(振動變形或熱不均勻變形)碰撞靜止部件,即轉子碰靜子;也可能是靜止部件變形造成動、靜間隙減小引起碰磨,即靜子碰轉子。轉子在額定轉速下運行2 h,在沒有發生葉片斷裂和旋轉部件松動的情況下,轉子的質量不平衡基本不變,即轉子質量不平衡振動產生的撓曲不會變化。在振動發生、發展時,機組負荷和主蒸汽及再熱蒸汽參數基本不變,高壓加熱器水位、汽缸膨脹和轉子差脹、汽缸和法蘭金屬溫度等基本正常,在排除汽缸變形情況下,引起高中壓轉子振動惡化的可疑因素是由轉子機械力學特性熱不穩定性、汽封母管蒸汽溫度過高和汽封母管及軸封器蒸汽壓力偏大造成的。綜上所述,在一階臨界轉速之上發生動、靜碰磨時,會產生振動周期性變化,#1,#2軸承的軸振持續緩慢增長,顯示出轉子在碰磨中的主動性。鑒于該機組歷史上存在著汽封供汽切換時引起軸承振動大幅波動、高中壓轉子彎曲有熱不穩定的現象,因此,“12.12”事故中振動發生的誘因是汽封母管溫度過高,進而引起高中壓轉子熱不穩定彎曲,由于轉子彎曲導致軸承振動增大。在汽封母管和軸封加熱器壓力升高時,有可能產生蒸汽外泄,引起軸承座受熱變形,轉子上抬造成轉子與上汽封碰磨。因高中壓轉子過橋汽封處振幅(動態彎曲)最大,所以,在過橋汽封處最易產生動、靜碰磨。

5 結論

通過追蹤高中壓轉子彎曲事故發生、發展的全過程,全面審視各項操作和抄表記錄,研究、分析了振動變化誘發因素和運行操作的合理性與安全性,得出如下結論:

(1)在第1次振動保護動作跳機后,違反《防止電力生產重大事故的二十五項重點要求》的相關規定,沒有充分盤車釋放熱應力產生的彎曲,在轉子熱彎曲較大、降速至1069r/min時直接沖轉,造成轉子彎曲進一步擴大,特別是在沖轉未果,在打閘停機后,高中壓轉子在低速下持續高位振動,加劇了轉子的碰磨彎曲,是造成高中壓轉子永久變形的直接原因。導致#14機組高中壓轉子彎曲事故的原因是高中壓轉子機械力學性能不穩定、機組長期運行局部動/靜間隙減小、汽封系統蒸汽溫度與壓力控制不合理、跳機后沒有充分盤車釋放熱彎曲的決策失誤等。

(2)汽封系統的蒸汽溫度不僅與轉子差脹和轉子壽命有關,而且與機械力學特性不穩定的高中壓轉子也有直接關系,還會影響其彎曲狀態。因此,必須嚴格按運行規程要求控制汽封系統的蒸汽溫度和壓力,以防止蒸汽外泄。

(3)在初次沖轉和振動事故后沖轉時,機組較長時間在發電機轉子一階臨界轉速1400r/min附近運行,在#4,#3軸承上產生明顯的振動。機組在臨界轉速下運行是極為危險的,要杜絕機組在臨界轉速下運行,防止事故再次發生。

[1]李錄平.汽輪機組故障診斷技術[M].北京:中國電力出版社,2002.

[2]施維新.汽輪發電機組振動及事故[M].北京:中國電力出版社,1999.

[3]曹祖慶,江寧,陳行庚.大型汽輪機組典型事故及預防[M].北京:中國電力出版社,1999.

[4]王炳華.防止電力生產重大事故的二十五項重點要求輔導教材[M].北京:中國電力出版社,2001.

[5]陳聲.50 MW機組勵磁機軸承振動原因分析及處理[J].華電技術,2010,32(11):57 -58.

[6]曾琦.330 MW汽輪機單多閥切換時軸承振動原因分析[J].華電技術,2011,33(2):6 -7.